Определение качества смешивания разноусадочных волокон в ленте при производстве высокообъемной пряжи

Автор: Ольшевский Сергей Алексеевич, Медвецкий Сергей Сергеевич

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 1 (20), 2011 года.

Бесплатный доступ

Применение методики, основанной на использовании созданного сотрудниками УО “ВГТУ” современного программного обеспечения, позволяет определить качество смешивания разноусадочных волокон в ленте. Данная статья посвящена анализу работы ленточных машин и исследованию процесса смешивания лент из высоко- и низкоусадочных компонентов на данных машинах. В статье указана новая методика определения качества смешивания разноусадочных волокон.

Текстильные материалы, качество смешивания, разноусадочные волокна, высокообъемная пряжа, смешивание волокон, методики определения, программное обеспечение, производство пряж, программы, полиакрилонитрильные пряжи, высокообъемные пряжи, высокоусадочные волокна, низкоусадочные волокна, смешивание лент, ленточные машина, определение качества, текстурный анализ, кластерный анализ, кластеризация

Короткий адрес: https://sciup.org/142184706

IDR: 142184706

Текст научной статьи Определение качества смешивания разноусадочных волокон в ленте при производстве высокообъемной пряжи

С.АОльшевский , С. С. Медвецкий

В настоящее время высокообъемная пряжа широко используется в трикотажном производстве во всем мире. Для повышения конкурентоспособности отечественной пряжи кафедрой ПНХВ УО «ВГТУ» на ОАО «Полесье» были проведены исследования по повышению качества высокообъемной полиакрилонитрильной (ПАН) пряжи в связи с масштабным перевооружением в 2008 – 2010 г. на ОАО «Полесье» и установкой современного технологического оборудования. На предприятии установлены ленторазрывные конверторы фирмы «Seydel» модели 873, ленточные интегральные машины фирмы «Schlumberger».

Целью исследований являлось разработка нового метода оценки качества смешивания, а также повышение качества смешивания разноусадочных волокон в поперечном сечении ленты.

Для проведения данных исследований на ОАО «Полесье» использовался жгут из ПАН волокон марки НД производства завода «Полимир» ОАО «Нафтан» г. Новополоцк. Жгут был переработан в ленту на ленторазрывном конверторе «Seydel 873». Полученные ленты из высоко- и низкоусадочных волокон далее подавались на ленточную разрыво-смешивающую машину D5 GC - 30 фирмы «Schlumberger», где производилось смешивание лент из низкоусадочных и высокоусадочных волокон в требуемом процентном соотношении, а также дорывание в многозонном вытяжном приборе волокон, неразорвавшихся при штапелировании. Далее лента перерабатывалась на трех переходах ленточных машин GC - 30 фирмы «Schlumberger». Ленточная машина первого перехода оснащена автоматическим регулятором вытяжки.

Высокоусадочные и низкоусадочные волокна смешивались в соотношении 55 % к 45 % соответственно. Процентное содержание разноусадочных компонентов задается при сложении определенного количества лент из высоко- и низкоусадочного волокна на интегральной ленточной машине. Для упрощения анализа качества смешивания компонентов использовался высокоусадочный компонент черного цвета, а низкоусадочный компонент – белого цвета.

Для выявления зависимости между числом сложений лент и неровнотой смешивания на первом переходе ленточных машин производилась наработка трех вариантов лент при изменении числа сложений лент на питании от 8 до 10. Далее полученные при разном числе сложения опытные ленты с первого перехода подавались на второй и третий переходы ленточных машин. Таким образом, было получено 10 вариантов ленты: один образец с интегральной машины и по три образца с каждого из трех переходов ленточных машин.

Исследования были проведены в два этапа. Так как одной из наиболее важных характеристик ленты является ее неровнота по линейной плотности, то для определения этой величины на первом этапе все образцы ленты были исследованы на приборе «Uster Tester 3». Полученные в результате показатели неровноты ленты представлены в таблице 1.

Анализ полученных данных выявил, что наименьшая неровнота по линейной плотности опытной ленты получена при использовании 10 сложений лент на первом ленточном переходе.

На втором этапе исследований определялась неровнота распределения волокон разных компонентов по сечению волокнистого продукта. В настоящее время известны микроскопические методы оценки эффективности смешивания волокнистых материалов, такие как метод Гамильтона, метод Милларда, метод Де Барра и Уолкера, а также визуальная оценка перемешивания компонентов в продукте. Однако визуальная оценка связана с субъективным восприятием каждым исследователем степени смешивания.

Микроскопический метод широко применяется для оценки качества смешивания пряжи. Его достоинством является возможность определения радиальной, секториальной и других видов структурной неровноты. Однако применение этого метода для измерения структурной неровноты ленты затруднено в связи со значительным количеством волокон в сечении ленты (более 20 тысяч).

Для определения неровноты по длине продукта используются и химические методы. Химический метод является наиболее удобным для нахождения количественного состава химических и натуральных волокон в смеси. По сравнению с микроскопическим методом он обладает более низкой точностью из-за невозможности полного растворения веществ в результате реакции. Однако данным методом невозможно определить содержание высокоусадочного и низкоусадочного компонента в ленте, так как оба компонента состоят из ПАН волокон [1].

Таблица 1 – Неровнота опытной ленты по вариантам смешивания

|

Количество сложений на первом переходе |

Неровнота на коротких отрезках, % |

Неровнота на метровых отрезках, % |

|

Лента с интегральной ленточной машины |

2,33 |

|

|

Первый переход ленточных машин |

||

|

8 |

3,18 |

0,92 |

|

9 |

2,62 |

0,59 |

|

10 |

2,38 |

0,47 |

|

Второй переход ленточных машин |

||

|

8 |

2,14 |

0,58 |

|

9 |

1,97 |

0,96 |

|

10 |

1,85 |

0,56 |

|

Третий переход ленточных машин |

||

|

8 |

1,42 |

1,21 |

|

9 |

1,35 |

0,88 |

|

10 |

1,25 |

0,62 |

Так как описанные методы требуют больших расчетов и занимают много времени, то при исследовании процесса смешивания лент из высоко- и низкоусадочных компонентов была применена принципиально новая методика и программное обеспечение, разработанное кафедрой ПНХВ УО «ВГТУ» для оценки качества меланжевого эффекта [2]. Эта методика позволяет комплексно оценить качество смешивания компонентов в поперечном сечении ленты.

Суть используемой методики заключается в следующем. От каждого опытного образца ленты получают по 20 срезов. Срез ленты необходимо делать через интервалы, большие максимальной длины волокна, с той целью, чтобы одно и то же волокно не входило в два разных среза. В нашем случае срезы делались через 150 мм. Далее срезам придается форма прямоугольника, и каждый образец при помощи сканера сканируется в черно-белых цветах с высоким разрешением, после чего полученное электронное изображение образца обрабатывается специальным программным обеспечением.

Обработка программным обеспечением заключается в текстурном анализе изображения. Для текстурного анализа предварительно требуется разбить анализируемое изображение на участки с однородной текстурой (провести текстурную сегментацию), то есть необходимо четко выделить на изображении цветовые области (пятна) одного цвета. Процесс такого выделения называется сегментацией. Далее необходимо провести кластеризацию.

Кластеризация (или кластерный анализ) — это задача разбиения множества объектов на группы, называемые кластерами. Внутри каждой группы должны оказаться «похожие» объекты, а объекты разных групп должны быть как можно более отличны. Главное отличие кластеризации от классификации состоит в том, что перечень групп четко не задан и определяется в процессе работы алгоритма.

Применение кластерного анализа в общем виде сводится к следующим этапам:

-

- отбор выборки объектов для кластеризации;

-

- определение множества переменных, по которым будут оцениваться объекты в выборке (при необходимости - нормализация значений переменных);

-

- вычисление значений меры сходства между объектами;

-

- применение метода кластерного анализа для создания групп сходных объектов (кластеров);

-

- представление результатов анализа.

В результате кластеризации образуются “кластеры” (англ. cluster скопление) — объединение нескольких однородных элементов, которое может рассматриваться как самостоятельная единица, обладающая определёнными свойствами [3].

В случае решения задачи кластеризации изображения задан набор пикселей, каждый из которых определяется тремя цветовыми компонентами в одном из цветовых пространств. С помощью процедуры кластеризации осуществляется выделение групп пикселей, имеющих наиболее “близкие” цветовые характеристики.

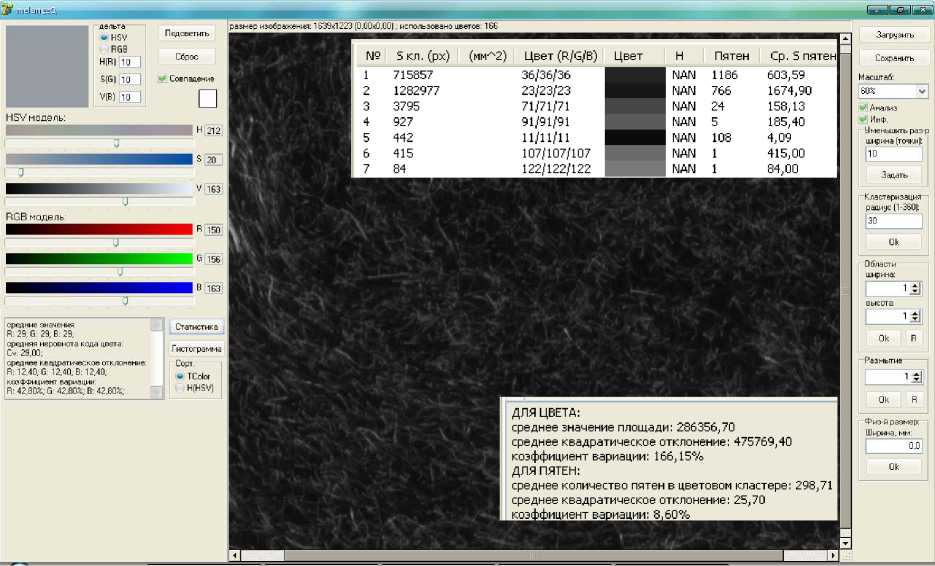

Для представления цвета в разработанной программе использовались модели RGB и HSV, как наиболее удобные и информативные с точки зрения пользователя.

В данном программном обеспечении технически кластеризация выполняется обходом всех точек изображения с определением отклонения от уже существующих центров кластеров. Если это отклонение меньше заданного значения, то точка включается в существующий кластер, если больше - создается новый кластер. При добавлении точки в существующий кластер производится перерасчет центра (среднего цвета) кластера.

Для каждого кластера цвета автоматически определяются статистические данные, такие как:

-

- общая площадь, занимаемая кластером;

-

- кодированное значение данного цвета в системе RGB;

-

- количество пятен каждого кластера;

-

- среднее значение площади пятен кластера.

После этого программа определяет для всех связных пятен каждого цветового кластера среднее количество пятен в цветовом кластере, среднее квадратическое отклонение, коэффициент вариации.

Для наглядности целесообразно также рассматривать гистограммы цветов, в которых программа указывает цвет каждой отдельной ячейки изображения, а также количество точек данного цвета.

Интерфейс программы и вид результатов представлены на рисунке.

Рисунок – Рабочее окно программы

Эффективность смешивания разнородных волокон определяется равномерностью распределения волокон различных компонентов в поперечном и продольном сечении пряжи, а также наличием различных групп волокон и их размером. Равномерность распределения разноусадочных волокон оценивается полученным в результате работы программы средним количеством пятен в цветовом кластере (таблица 2); чем меньше этот показатель, тем лучше перемешаны волокна между собой. Второй выходной параметр программы показывает разброс значений количества пятен в цветовых кластерах; чем меньше данный показатель, тем лучше смешаны волокна.

Анализ экспериментальных данных, полученных при обработке опытных образцов ленты, показал:

– при увеличении числа сложений наблюдается улучшение качества смешивания волокон и характера их распределения по сечению ленты. Наиболее равномерное распределение волокон высоко- и низкоусадочного компонентов в поперечном сечении ленты было получено в третьем варианте смешивания при числе сложений лент, равном 10.

Таблица 2 – Результаты работы программы

|

Номер перехода |

Число сложений лент на первом ленточном переходе |

Среднее значение пятен в цветовом кластере |

Коэффициент вариации по количеству пятен в цветовом кластере, % |

|

Интегральная машина |

850,098 |

157,641 |

|

|

1 вариант заправки |

|||

|

1 переход ленточных машин |

8 |

1201,747 |

70,403 |

|

2 переход ленточных машин |

1319,095 |

63,543 |

|

|

3 переход ленточных машин |

730,614 |

58,136 |

|

|

2 вариант заправки |

|||

|

1 переход ленточных машин |

9 |

930,735 |

69,231 |

|

2 переход ленточных машин |

971,770 |

53,964 |

|

|

3 переход ленточных машин |

629,697 |

44,105 |

|

|

3 вариант заправки |

|||

|

1 переход ленточных машин |

10 |

875,473 |

58,048 |

|

2 переход ленточных машин |

620,99 |

46,015 |

|

|

3 переход ленточных машин |

522,395 |

33,806 |

|

ВЫВОДЫ

Разработана методика оценки параметров смешивания разноусадочных волокон с помощью созданного сотрудниками УО "ВГТУ" программного обеспечения.

При анализе процесса смешивания высокоусадочных и низкоусадочных волокон установлено, что общая неровнота смешивания компонентов по их долевому содержанию снижается с увеличением числа сложений. При увеличении числа сложений улучшается качество смешивания волокон и характер их распределения по сечению ленты.

Список литературы Определение качества смешивания разноусадочных волокон в ленте при производстве высокообъемной пряжи

- Рашкован, И. Г. Методы оценки распределения волокон по поперечным сечениям пряжи/И. Г. Рашкован. -Москва, 1970. -С. 199.

- Яковлев, В. В. Оценка качества меланжевого эффекта/В. В. Яковлев, А. Г. Романовский//Вестник Витебского государственного технологического университета. -2008. -Вып. 15. -С. 56-59.

- Гонсалес, Р. Цифровая обработка изображений/Р. Гонсалес, Р. Вудс. -Москва: «Техносфера», 2005. -C. 1072.