Определение концентрации кислорода в медном расплаве

Автор: Вольхин А.И., Елисеев Е.И., Колесов Г.Н., Огнивова Е.Н.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 9 (109), 2008 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/147156610

IDR: 147156610 | УДК: 543:546.21

Текст статьи Определение концентрации кислорода в медном расплаве

В настоящее время один из важнейших результатов огневого рафинирования меди - концентрацию кислорода в анодном металле - определяют металлографическим методом в соответствии с ГОСТ 13938.13-93 «Медь. Методы определения кислорода», предназначенным для диапазона концентраций кислорода от 0,01 % до 0,15 %. К особенностям этого метода относится:

-

- дискретность определения, обусловленная наличием в упомянутом стандарте фотографий лишь 7 эталонных шлифов (для концентраций кислорода в литой меди, %: 0,01; 0,015; 0,022; 0,035; 0,06; 0,09; 0,15;

-

- субъективность оценки концентрации, обусловленная индивидуальным опытом аналитика;

-

- невозможность использования этого метода для определения концентрации, превышающей 0,15 %.

С целью получения объективных данных о концентрации кислорода в меди в процессе ее огневого рафинирования исследовали альтернативный - весовой - метод анализа концентрации кислорода, сущность которого заключается в проведения аналитической реакции:

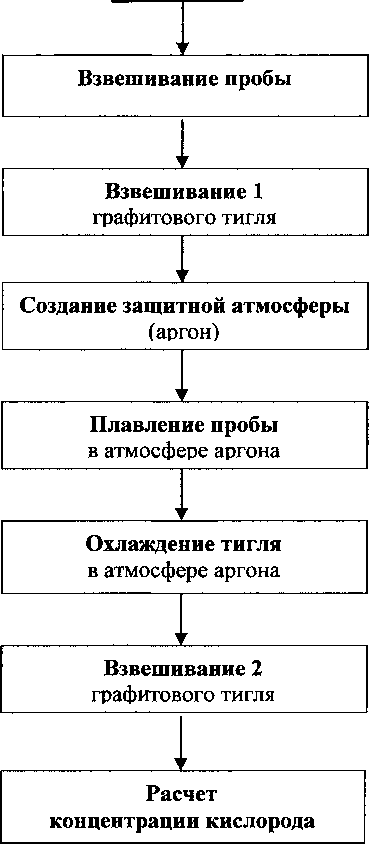

Си2О + С = 2Cu +COt и определении убыли массы углерода. Образование монооксида углерода в этом случае обусловлено исходным избытком углерода и высокой температурой процесса. Метод предполагает плавление пробы металла в индукционной печи в графитовом тигле в защитной атмосфере аргона с последующим пересчетом убыли массы тигля на количество кислорода по стехиометрическому коэффициенту (1,333). Рекомендуемая схема анализа меди на кислород весовым методом приведена на рис. 1.

Для исследования этого метода из проб анодной меди были вырезаны образцы размером, мм: 20x20x10 (масса 32-34 г), которые плавили в графитовых тиглях размером, мм: 39 (высота) х 24 (внутренний диаметр) в индукционной печи марки Lifumat-Met-З.З. Было установлено:

-

- после расплавления образца реакция закиси меди с графитом протекает интенсивно в течение 40-60 с образованием значительного количества брызг металла (выход до 5 % от исходной массы образца), в связи с чем информативным является лишь изменение массы графитового тигля;

-

- в полученном слитке металлографическим методом кислород не обнаружен.

В процессе плавления остаточный кислород воздуха атмосферы печи неизбежно реагирует с графитовым тиглем, что требует учета поправки убыли массы тигля. Величину поправки определяли повторным анализом плавленых (бескислородных) образцов по рекомендованной методике (табл. 1).

Проба меди

Рис. 1. Принципиальная схема определения кислорода весовым способом

Концентрация кислорода в опытном образце, определенная кристаллографическим методом, была равна 0,15 %. Доверительная оценка концентрации кислорода в опытных образцах, определенная весовым методом, при уровне значимости ошибки 0,10 была существенно больше -0,310 ± 0,025 % (табл. 2).

Вольхин А.И., Елисеев Е.И., Колесов Г.Н., Огнивова Е.Н.

Сравнение анализов одних и тех же проб анодной меди, выполненных металлографическим и весовым методами (табл. 3) также показывало превышение результатов весового анализа над результатами металлографического определения.

Указанная выше аналитическая реакция была положена в основу метода экспрессного определения концентрации кислорода в медном расплаве -без отбора проб, непосредственно в процессе плавки. В этом случае информативным являлось время, в течение которого расплав прореагирует с графитовой диафрагмой определенных размеров. Этот метод был реализован при помощи кислородного зонда состоящего из съемного наконечника и корпуса с измерительным блоком общей длиной 2,5 м (рис. 2). В торце наконечника расположена диафрагма 3, выполненная из реакционноспособного графита. Внутри наконечника и корпуса расположен изолированный от них разъемный

Определение концентрации кислорода в медном расплаве подпружиненный контактный стержень 6. На торце корпуса закреплен измерительный блок 13 (электронный таймер).

Работает зонд следующим образом. Перед анализом на контактный стержень подается потенциал +3 В относительно корпуса и в момент опускания наконечника в расплав включается измерительный блок - начинается отсчет времени, в течение которого расходуется графитовая диафрагма («времени жизни диафрагмы»). Материал диафрагмы 3 реагирует с кислородом по вышеприведенной реакции с интенсивным выделением газообразного продукта - монооксида углерода, перемешивающего расплав в зоне реакции. В результате через определенное время, зависящее от концентрации кислорода в расплаве, толщины диафрагмы и марки графита, расплав попадет внутрь наконечника и замыкает электрическую цепь измерительного блока - прекращается отсчет

Таблица 1

Расчет поправки на горение тигля

|

Показатель |

Номер пробы |

|||

|

1 |

2 |

3 |

4 |

|

|

1. Масса тигля до плавки, г |

15,6203 |

15,5355 |

15,4517 |

15,3637 |

|

2. Масса тигля после плавки, г |

15,5355 |

15,4517 |

15,3637 |

15,2785 |

|

3. Убыль массы графитового тигля, г |

0,0848 |

0,0838 |

0,0880 |

0,0852 |

|

4. Средняя убыль массы, г |

0,0855 |

|||

Таблица 2

Расчет концентрации кислорода в анодной меди

|

Показатель |

Способ определения |

Номер пробы |

||

|

1 |

2 |

3 |

||

|

1. Масса пробы меди, г |

Результат измерения |

32,8134 |

31,9386 |

34,5272 |

|

2. Масса тигля до плавки, г |

16,2026 |

16,0390 |

15,8767 |

|

|

3. Масса тигля после плавки, г |

16,0390 |

15,8767 |

15,7152 |

|

|

4. Поправка на горение тигля, г |

Табл. 1 |

0,0855 |

0,0855 |

0,0855 |

|

5. Убыль массы графитового тигля, г |

(2)-(3)-(4) |

0,0781 |

0,0768 |

0,0760 |

|

6. Концентрация кислорода, % |

(5)*133,3/(1) |

0,317 |

0,321 |

0,293 |

|

7. Средняя концентрация, % |

0,310 |

|||

|

8. Дисперсия |

230-Ю"6 |

|||

|

9. Доверительный полуинтервал, % |

2,920-0,015/1,732 = 0,025 |

|||

|

10. Результат анализа, % |

0,310 ±0,025 |

|||