Определение конструктивных параметров гидравлического демпфирующего устройства

Автор: Кузнецов Н.К., Нгуен Мань Дык

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Статья в выпуске: 1 (36), 2012 года.

Бесплатный доступ

В статье излагаются результаты исследований по определению конструктивных параметров гидравлического демпфирующего устройства, обладающего свойством самонастройки при изменениях масс и скоростей движения исполнительных механизмов. Описывается конструктивная схема демпфирующего устройства, приводится его математическая модель, алгоритм и программа конструирования и расчета основных параметров.

Гидравлический демпфер, уравнения движения, конструктивные параметры, алгоритм расчета

Короткий адрес: https://sciup.org/142148087

IDR: 142148087 | УДК: 621.01:534

Текст научной статьи Определение конструктивных параметров гидравлического демпфирующего устройства

Актуальной проблемой создания мехатронных систем является обеспечение высокого быстродействия и точности позиционирования исполнительных механизмов [1]. Эффективный путь ее решения – применение самонастраивающихся демпфирующих устройств [2]. В настоящей статье излагаются результаты исследований по созданию автоматизированной системы конструирования и расчета подобных устройств.

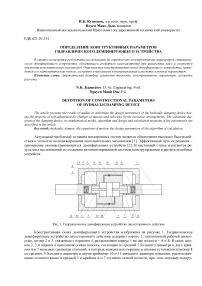

Рис. 1. Гидравлическое демпфирующее устройство двухстороннего действия

Конструктивная схема демпфирующего устройства изображена на рисунке 1. Гидравлическое демпфирующее устройство двухстороннего действия содержит корпус 1, заполненный рабочей жидкостью, штоки 2 и 3, связанные с поршнем 4, разделяющим корпус 1 на две полости – А и Б. В телах штоков 2, 3 и поршня 4 выполнена осевая полость, состоящая из средней 5 большего диаметра и двух крайних 6 и 7 меньшего диаметра ступеней, в которых коаксиально поршню и штокам установлен плунжер 8 со средним 9 большего диаметра и двумя крайними 10 и 11 меньшего диаметра поясками, расположенными соответственно в средней 5 и крайних 6 и 7 ступенях осевой полости, при этом плунжер подпру- жинен с двух торцов пружинами 12 и 13. Крайняя ступень 6 осевой полости сообщается с полостью А посредством дроссельного отверстия 14, выполненного в теле штока 2, и отделяется от полости Б дроссельными шайбами 15, установленными в осевом канале 16, а крайняя ступень 7 осевой полости сообщается с полостью Б посредством дроссельного отверстия 17, выполненного в теле штока 3, и отделяется от полости А дроссельными шайбами 18, установленными в осевом канале 19.

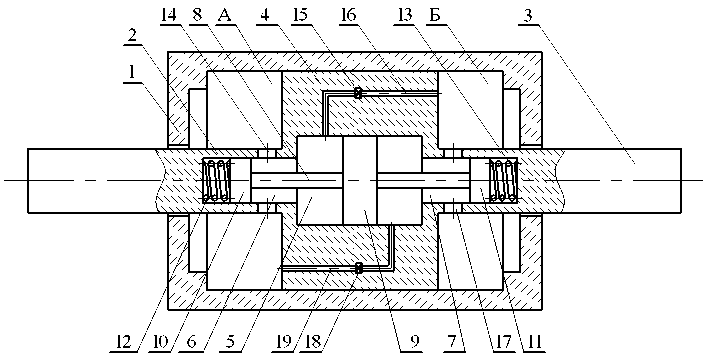

Составим дифференциальные уравнения движения исполнительного механизма при торможении за счет предложенного демпфера. Расчетная схема исполнительного механизма с демпфером представлена на рисунке 2. Исполнительный механизм полагаем одномассовой системой, а его соприкосновение со штоком демпфера безударным. Отсчет координаты исполнительного механизма ведем от положения, соответствующего моменту соприкосновения со штоком демпфера.

Рис. 2. Расчетная схема гидравлического демпфирующего устройства двухстороннего действия

Уравнение движения на участке демпфирования имеет вид mnp x + bx + ApSn = 0, (1)

где x – координата поршня демпфера; m np – приведенная масса исполнительного механизма; A p =P 1 - p 2 — перепад давления между полостям демпфера; S n - площадь поршня демпфера; b - коэффициент трения поршня о стенку демпфера.

Уравнение движения плунжера демпфера имеет следующий вид:

mny + A p ( S 2 - S 1 ) - bny - 2( k 1 + k 2 ) y = 0, (2)

где y – координата плунжера демпфера; m n – масса плунжера; S 1 , S 2 – рабочие площади плунжерных поясков во внутреннюю стенку корпуса; k 1, k 2 – коэффициенты жесткости пружин плунжера.

Уравнение неразрывности потока жидкости, перетекающей из одной полости демпфера в другую, приближенно можно записать в виде

S „ x = f ( u ) u , (3)

где u – скорость течения жидкости через проходное сечение; f ( u ) – площадь проходного сечения, зависящая от координаты плунжера демпфера.

Скорость течения жидкости через щель переменного сечения связана с перепадом давления следующей зависимостью:

A p = ^ ( y ) p u 2 / 2, (4)

где § (y ) - коэффициент гидравлического сопротивления переменного проходного сечения; p - плотность жидкости.

На основе уравнений (1) - (4) разработаны алгоритм и программа автоматизированого расчета и конструирования гидравлического демпфера. Для расчета используются следующие исходные данные: M max 1 ; M max 2 – максимальная масса движущихся частей исполнительного механизма вместе с грузом, кг;

M min i ; M min 2 - минимальная масса движущихся частей исполнительного механизма, кг; а 0 - допускаемая величина ускорения при ударе исполнительного механизма об упор (обычно применяется а 0 = 30 м / с 2); V max1 2 , V min1 2, V уст — максимальные, минимальные и установившееся значения скорости исполнительного механизма ( Ууст = 0,01 м / с ); AS — эффективная площадь плунжера ( AS = (50-100) мм 2 ; h - ширина радиальных щелей в штоке; L - ход штока демпфера.

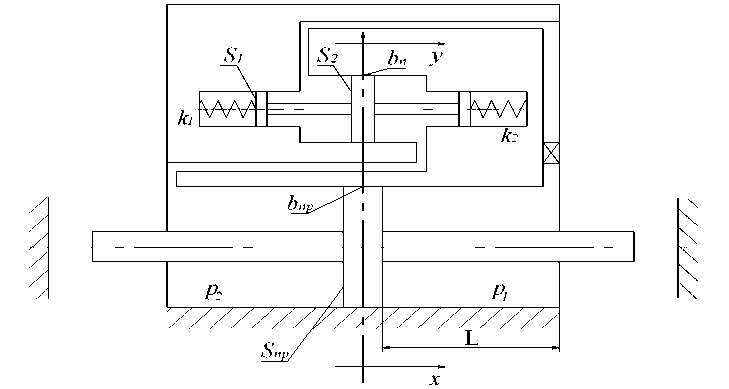

Конструирование ведется применительно к исполнению гидравлического демпфера, показанного на рисунке 3. В данной конструкции предполагается, что дросселирующие отверстия 5 имеют прямоугольную форму. Их количество определяется величиной максимальных масс Mmax 1 , Mmax 2 исполнительного механизма. В качестве упругих элементов 12 и 13 используются пружины сжатия одинаковых размеров и жесткости ( K 1 = к1 = к 2). С целью уменьшения размеров демпфера число рабочих витков пружины ограничивается условием

П =2 при K 1< 3 кГс/мм;

П =4 при K 1> 3 кГс/мм, где K1 = C2/2 - расчетная жесткость пружины, определенная на основе уравнения упругих колебаний исполнительного механизма [2]; С2 - эквивалентная жесткость пружин 12 и 13 находится по формуле

C 2 = к + к 2. (5)

Жесткость одного витка пружины к 3 находится по формуле:

к 3 = K 1 n . (6)

16 15 5 8 В 1 4 Г 17 Б 18

Д Д-\ДДДД~"Д

12/ _2У А/ А/ В 3J iVll/

Рис. 3. Гидравлический демпфер двухстороннего действия: 1 - корпус; 2, 3 - штоки; 4 - поршень; 5 - дросселирующее отверстие; 6 - канал; 7 - дроссельная шайба; 8 - плунжер; 9, 11 - фланцы; 12, 13 - пружины плунжера; 14, 15 - крышки; 16 - болт; 17 - винт; 18 - кольцо уплотнительное

По найденной жесткости одного витка на основе рекомендаций, приведенных в справочной литературе, определяются диаметры проволоки d и витка D1 каждой пружины плунжера. При этом, учиты- вая небольшие перемещаемые массы и безударные воздействия с числом деформаций менее 100 в минуту, пружина может быть отнесена ко второму классу и первому разряду.

Число рабочих витков, обеспечивающих жесткость к 1 каждой пружины, определяется из выраже- ния (6):

k

.

П = -

K1

Полученное значение П округляется до целого числа и пересчитывается величина жесткости:

K * = k 3 , n

где K 1 – действительная величина жесткости.

Начало программы

Ввод исходных данных: M min1, 2 , M max1, 2 , V min1, 2 , V max1, 2 , Vуст, L, ΔS, a 0 , h

Проверка правильности ввода исходных данных

Нет

Да

m=2

Расчет геометрических размеров поршня, плунжера, коэффициент эквивалентной жесткости С 2

M max1, 2 < 25кг

Выбор количества отверстий m одного тела штока

25< M max1, 2 < 50кг

m=4

Определение коэффициента жесткости K 1

K 1 >3

K 1 <3

Выбор количества рабочих витков одной пружины плунжера n

n = 2

n = 4

Расчет параметров k 3 , K| , n 1

База данных

Поиск k 3 , P 3 , d, D 1

Расчет параметров H 0 , d y3

Окончательный выбор параметров пружин

Простановка размеров на чертеже

Вывод результатов расчета на печать

Запись результатов расчета в файл

Конец программы

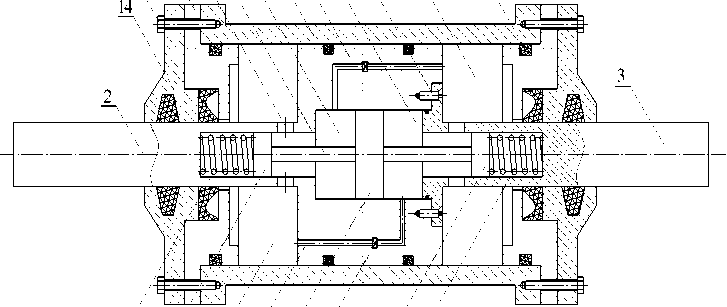

Рис. 4. Блок-схема алгоритма расчета и конструирования

Полное число витков n 1 пружины находится по выражению (7) с учетом опорных витков: n 1 = n + n 2 , (9)

где n 2 - число опорных витков (при зашлифовке на 3/4 витка с каждого торца пружины n 2 принимается равным 1,5).

Длина недеформированной одной пружины плунжера вычисляется по формуле:

Hо = ( ni +1 - n 2) d + к^. (Ю)

Здесь Р3 - сила упругости пружины при максимальном деформировании. Диаметр крепежного узла d уз одной пружины определяется из условия наличия зазора z между одной пружиной и стенками узла. Для этого демпфера z = 1 мм, тогда d уз = D 1 + 2 z .

Блок-схема алгоритма расчета и конструирования гидравлического демпфера приведена на рисунке 4.

Расчет гидравлического демпфера с переменным сопротивлением jgx)

ВВОД | РАСЧЕТ | Схема расчета |

ЭСКИЗ | Пружина |

КЛИП

Отчет

Гидравлический демпфер с переменным сопротивлением

Параметры плунжера, мм

Параметры гидроцилиндра, мм

Диаметр большего Фланца

23,93

зд

Диаметр порция

47.86

Диаметр меньшего Фланца

23.40

Штфина поршня

23^3

Ширина Фланцев плунжера

9,57

Длина шет» в штоке

26,55

ПЕРЕПАД 1,0

Диаметр штока

23.93

Ширина шелт в штоке

1.50

МПа

Ширина полости хора

55,57

Тормозной путь

33.50

Межосееое расстояние отверг™

в поршне ак1

27.92

Высота неаеФор пружмы

6.93

Межосевое расстояние отверстий

Диаметр недеФор пружтны

8,50

в поршне at2

37,89

Диаметр проволоки

1.00

Т ооцита стетяи цилиндра

5.26

Полное чело витков

3,96

Дона цилиндра

67.53

Жесткость пружины. кГс/ил

2,37

Длина корпуса

139.12

Диаметр корпуса

58.39

Масса зветьев Mmin_Mmax. кг

Скорость звеньев работа, м/с

020_1,00

Установившаяся скорость, м/с

0,10

50.00_60.00

Число щелей в штоке

Жесткость пружияя цилиндра. кГс/ми

1.37

Прогиб одного витка.мм 2.04

Рис. 5. Результаты расчета параметров гидравлического демпфирующего устройства для робота ПР-10И

Алгоритм работает следующим образом. После ввода и проверки исходных данных производится расчет основных геометрических размеров поршня и плунжера, коэффициента эквивалентной жесткости С 2 пружин плунжера, площади дросселирующих отверстий, перепада давления между полостями демпфера. Расчет этих параметров осуществляется на основе методики, приведенной в работе [2].

Результатом работы программы является определение основных конструктивных параметров гидравлического демпфера, (см. рис. 3). Данный алгоритм позволяет производить оптимизацию основных параметров гидравлического демпфера путем варьирования величиной перепада давления между полостями демпфера, изменения величины тормозного пути или количества и размеров дросселирующих отверстий, выбора соотношения между диаметрами фланцев плунжера, изменения числа рабочих витков пружины плунжера.

Представленный алгоритм реализован в виде программного продукта на объектноориентированном языке C ++ Builder [3]. В качестве иллюстрации применения этой программы на рисунках 5 и 6 приведены результаты расчета основных параметров гидравлических демпфирующих устройств для промышленных роботов ПР - 10И и МП - 9С.

1^ Расчет гидравлического демпфера с переменным сопротивлением

-|0|х|

ВВОД | РАСЧЕТ | Схема расчета | ЭСКИЗ

| Пружина | КЛИП

Отчет

Гидравлический демпфер с переменным сопротивлением

Параметры плунжера, мм

Параметры гидроцилиндра мм

Диаметр большего Флаша

10,49

зд

Диаметр поршня

20.99

Диаметр меньшего флаша

9.07

Ширима Флаше© плунжера

4 20

Длина щели в штоке

9.03

ПЕРЕПАД 0.39

Ш1оика поршня

Диаметр штока

Тормозной путь

10.49

10.49

14.69

Ширина щели в штоке

1.30

МПа

Межосевое расстояние отверстий

Ширина полости хода

24,63

в поршне ак1

Высота недеФор пружикя

10,16

Межосевое расстояние отверстий

Диаметр недефор пружиня

14,00

в поршне ак2

16.62

Диаметр проволоки

1.40

Т олоима стеши цилнюра

2.31

Полное число витков

3.76

Длина ци/мщра

Жесткость пружины. кГс/мм

1,92

Дгика корпуса

66,68

Диаметр корпуса

25.60

||Qssise|

Установившаяся скорость, м/с

0.01

Масса звешев Mrm_Mmax. кг

2,00-4,50

Жесткость пру*1*1ы цилиндра. кГс/мм

1.65

П рогиб одного витка дам 2,16

а I

Скорость звеньев робота, м/с 0.12-0J9

Число щелей в штоке

Рис. 6. Результаты расчета параметров гидравлического демпфирующего устройства для робота МП-9С

Таким образом, предлагаемый алгоритм и программа расчета позволяют определение и производство оптимизации основных конструктивных параметров гидравлического демпфера, показанного на рисунке 3. Применение демпфера, например в конструкциях промышленных роботов, позволяет исключить ручную настройку режимов торможения при изменении масс перемещаемых деталей и скоростей движения и тем самым повысить коэффициент эффективности использования оборудования. Кроме того, при этом исключаются субъективные ошибки, следовательно, повышается и надежность работы оборудования.