Определение контактного давления при прокатке двутавровых профилей в универсальном балочном калибре

Автор: Шварц Данил Леонидович, Непряхин Сергей Олегович, Шилов Владислав Александрович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 2 т.16, 2016 года.

Бесплатный доступ

Представлено решение задачи об определении контактных давлений и усилий прокатки в универсальном калибре на основе использования физических уравнений связи напряженного и деформированного состояния металла в очаге деформации. Для определения напряженного и деформированного состояния металла при прокатке двутаврового профиля в универсальном четырехвалковом калибре была поставлена и решена задача с применением вариационного принципа минимума полной мощности. При этом деформация шейки и фланцев рассматривалась как прокатка прямоугольных полос на гладкой бочке валков, причем принималось, что обжатие фланцев происходит только со стороны вертикального валка. По результатам решения такой задачи с использованием известных положений механики были определены компоненты тензора скорости деформации и интенсивность деформации сдвига. Разработан новый теоретический метод расчета контактных давлений и усилий прокатки при прокатке двутавровых профилей в универсальном балочном калибре. Достоверность метода подтверждена результатами экспериментальной проверки. Разработанный метод определения контактных давлений и сил прокатки реализован в виде программ расчетов на персональном компьютере с использованием вычислительного пакета Mathcad. С целью экспериментальной проверки этого метода проведены расчеты для условий прокатки двутавровых профилей № 35Б1, 40К2 и 45Б2 из стали 15ХСНД на универсальном балочном стане ОАО «НТМК». Полученные расчетные данные сравнивались с результатами экспериментальных исследований; среднестатистическая погрешность расчетов составляет 6,4 %.

Универсальный балочный калибр, двутавровый профиль, контактное давление, усилие прокатки

Короткий адрес: https://sciup.org/147157026

IDR: 147157026 | УДК: 621.771.261:621.771.014.2 | DOI: 10.14529/met160213

Текст научной статьи Определение контактного давления при прокатке двутавровых профилей в универсальном балочном калибре

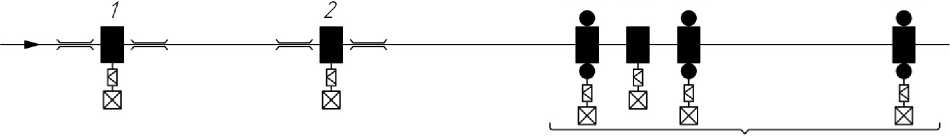

Наиболее эффективным способом производства двутавровых профилей различного типа (балочных, широкополочных, колонных и др.) является прокатка на современных универсальных рельсобалочных станах, снабженных универсальными балочными клетями (рис. 1) [1, 2]. При проектировании и освоении технологических режимов прокатки таких изделий необходимо рассчитывать давление и усилия прокатки на горизонтальные и вертикальные валки универсального балочного калибра. Используемые для этого известные теоретические методы расчета давлений и сил базируются в основном на совместном решении упрощенных дифференциальных уравнений равновесия и уравнения пластичности [2–4]. Применяемые в указанных методах гипотезы, допущения и эвристические приемы снижают точность определения

контактных давлений и усилий деформации, что требует корректировки и доработки рассчитанных технологических режимов при их освоении в производственных условиях.

Наиболее точные результаты могут быть получены на основе анализа полной системы уравнений теории пластичности [5]. Ниже представлено решение задачи по определению контактных давлений и усилий прокатки в универсальном калибре на основе использования физических уравнений связи напряженного и деформированного состояния металла в очаге деформации.

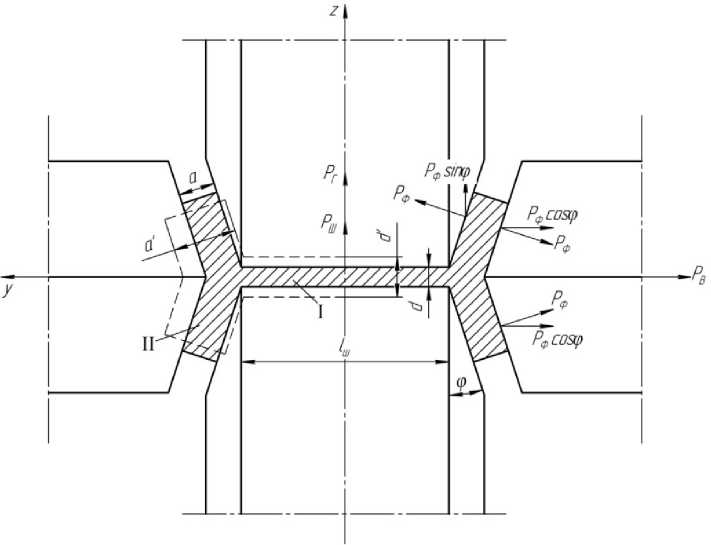

Для определения напряженного и деформированного состояния металла при прокатке двутаврового профиля в универсальном четырехвалковом калибре (рис. 2) была поставлена и решена задача с применением вариационного принципа

УК1 ВК УК2 УКВ

Рис. 1. Схема расположения рабочих клетей современного типового рельсобалочного стана: 1 и 2 – обжимная и черновая реверсивные клети дуо; 3 – чистовая непрерывно-реверсивная группа: УК1, УК2 универсальные реверсивные клети; УК3 – чистовая нереверсивная клеть; ВК – двухвалковая сдвигаемая вспомогательная клеть

Рис. 2. Схема прокатки двутаврового профиля в универсальном калибре и обозначение сил, действующих на горизонтальные и вертикальные валки (пунктирной линией показана ½ часть задаваемого профиля)

минимума полной мощности [6]. При этом деформацию шейки I и фланцев IIрассматривали как прокатку прямоугольных полос на гладкой бочке валков, причем полагали, что обжатие фланцев происходит только со стороны вертикального валка. По результатам решения такой задачи с использованием известных положений механики [5] определили компоненты тензора скорости деформации р у и интенсивность деформации сдвига Н . С учетом этого, физические уравнения связи напряженного и деформированного состояния для изотропной среды записывают в виде [5]:

о j —о5 у = ( Р j —Р5 j /3)2 T / Н , (1)

где Т - интенсивность касательных напряжений.

В системе уравнений (1) имеем 6 неизвестных и всего 5 независимых уравнений, поскольку среднее напряжение о = о ii / 3 . Поэтому, система уравнений (1) является незамкнутой. Чтобы замкнуть эту систему, использовали выражение для интенсивности касательных напряжений Т . Поскольку задачу решали для жесткопластической среды, то Т = т 5 , и следовательно, с учетом зависимости Т от компонентов тензора напряжений [5] сопротивление деформации металла на сдвиг

ts Т Вв. (2)

S 6

где

B = (°xt — о )2 + (о —о )2 + (о —о)2 + xx yy yy zz zz xx

+ 6(о2 + о2 + о^) .

xy yz zx

Путем несложных преобразований в системе уравнений (1) получим выражения для 5 неизвестных компонентов тензора напряжений:

о хх

о yy

о

xy

о yz

о zx

=т5 (3р хх+р yy — Н

р zz );

^ (э р хх + 5 р yy + р zz );

= 2т5 р •

Н р xy ;

= 2Т5 р •

н р yz ;

= 2Т5 р

Н z" . .

Для нахождения последнего компонента тен-

зора о zz использовали уравнение (2), в результате

чего получили

о zz

( о yy + о хх ) + У ( о yy + о хх ) 2 + 4 A

где A = 3 т 5

22 222

— о — о + о о — 3(о + о + о ) .

xx yy xx yy xy yz zx

Полученные выражения (3) и (4) позволили определить все 9 компонентов тензора напряжений (с учетом парности касательных напряжений). Сопротивление металла сдвиговой деформации т 5 определяли методом термомеханических коэффициентов [7].

Для определения напряжений, действующих на произвольной площадке поверхности контакта (положение которой определяется нормалью), раз-

Обработка металлов давлением ложили вектор полного напряжения р на три со- ставляющие [5]:

Px = g nx + g nv + сП; ; x xx x xy y xz z

P y = ^ xy n x +C yy n y +G yz n z ; P z = ^ xz n x +C yz n y +C zz n z ,

где nx, ny, nz – направляющие косинусы, определяющие положение площадки относительно осей координат.

В нашем случае направляющие косинусы равны

X л 1 h - h nx = —, nv = 0, nz =-1 +------. (6)

x R y z R

Направляющие косинусы (6) единичной нор мали удовлетворяют условию nX + ny + nz = 1 в каждой точке поверхности контакта.

Подставляя выражения (6) в систему уравнений (5), нашли каждую составляющую и опреде- лили полное контактное напряжение в точке

P = Pp + + P y + P z .

Среднее контактное давление определили в результате интегрирования давления в точке по поверхности контакта Sk и деления на площадь контактной поверхности

JJ PdS k

P ср J S ' (8)

S k

Средние нормальные напряжения рассчитывали с учетом напряжений контактного трения ттр отдельно в зоне отставания Sот и опережения Sоп pnср

\ P ср Т тр ,

где т тр = ^т S (v - показатель трения [2]).

Зная нормальные напряжения в каждой зоне очага деформации, находили усилия, действующие на шейку Р ш и фланцы Р ф (см. рис. 2) по общей формуле

P = JJ P n ср ■ V 1 + ( h ( X )')2 dS от + от

+ JJ P n ср^/ 1 + ( h ( x )')2 dS оп . (10)

S оп

При определении полного усилия на горизонтальный валок учитывали вертикальную составляющую силы, действующей со стороны фланца Р ф sin ф (см. рис. 2):

Р г = Р ш + 2 Р ф sin ф . (11)

Горизонтальное усилие, действующее на вертикальный валок, определили с учетом угла наклона фланца ф (0 < ф < п /4)

Р в = 2 Р ф COS Ф . (12)

При этом полагали, что силы Рф , действую- щие на конических поверхностях вертикального и горизонтального валков равны.

Разработанный метод определения контактных давлений и сил прокатки был реализован в виде программ расчетов с использованием вычислительного пакета Mathcad на персональном компьютере. С целью экспериментальной проверки этого метода расчеты проводили для условий прокатки двутавровых профилей № 35Б1, 40К2 и 45Б2 из стали 15ХСНД на универсальном балочном стане ОАО «НТМК». Полученные расчетные данные сравнивали с результатами экспериментальных исследований [8, 9], оценивая сходимость расчетных и опытных данных по формуле A P = ( Р рас - Р оп)/ Р оп , %.

Результаты такого анализа представлены в таблице. Как видно, результаты расчетов имеют

Расчетные и опытные данные при прокатке двутавровых профилей в универсальной клети ГУК-2 УБС ОАО «НТМК»

Выводы

-

1. Разработан новый теоретический метод расчета контактных давлений и усилий прокатки в универсальном балочном калибре, основанный на использовании физических уравнений связи напряженного и деформированного состояния металла в очаге деформации.

-

2. Достоверность разработанного метода подтверждена результатами экспериментальной проверки.

-

3. Новый метод рекомендуется применять при расчете калибровок валков и технологических режимов прокатки двутавровых профилей на рельсобалочных и сортовых станах, снабженных универсальными клетями.

Список литературы Определение контактного давления при прокатке двутавровых профилей в универсальном балочном калибре

- Огородников, С.И. Освоение производства фасонного проката на универсальном рельсобалочном стане/С.И. Огородников, А.Е. Попов, О.В. Загуменнов//Сталь. -2013. -№ 11. -С. 46-47.

- Смирнов, В.К. Калибровка прокатных валков: учеб. пособие для вузов/В.К. Смирнов, В.А. Шилов, Ю.В. Инатович -М.: Теплотехник, 2008. -490 с.

- Теория прокатки: справ./А.И. Целиков, А.Д. Томленов, В.И. Зюзин и др. -М.: Металлургия, 1982. -335 с.

- Грицук, Н.Ф. Давление металла на валки при прокатке широкополочных балок в универсальных клетях/Н.Ф. Грицук, В.В. Пудинов, Н.А. Толстопятый//Сортопрокатное производство: тр. УкрНИИМета. -М.: Металлургия, 1970. -Вып. 18. -С. 20-27.

- Колмогоров, В.Л. Механика обработки металлов давлением: учеб. для вузов/В.Л. Колмогоров. -Екатеринбург: Изд-во Уральского государственного технического университета -УПИ, 2001. -836 с.

- Непряхин, С.О. Закономерности течения металла и силовых воздействий при прокатке двутавров в универсальных калибрах/С.О. Непряхин, В.А. Шилов, Д.Л. Шварц//Сталь. -2014. -№ 11. -С. 29-33.

- Зюзин, В.И. Механические свойства металлов и сплавов при обработке давлением: справ./Зюзин В.И., Третьяков А.В. -Челябинск: Металл, 1993. -368 с.

- Экспериментальное исследование процесса прокатки широкополочных двутавровых балок на универсальном стане/А.Н. Скороходов, Б.М. Бойко, И.Я. Тарновский и др.//Изв. Вузов. Черная металлургия. -1968. -№ 9.-C. 114-118.

- Митрофанов, А.А. Анализ производства двутавровых профилей на универсальном балочном стане/А.А. Митрофанов, В.К. Смирнов//Металлург. -2005. -№ 5. -С. 59-61.