Определение микроструктурных изменений при фильтрации тяжелой нефти в режиме высокотемпературного воздействия

Автор: Лесина Н.В., Кравченко М.Н., Шилов Е.Д.

Журнал: Труды Московского физико-технического института @trudy-mipt

Рубрика: Механика

Статья в выпуске: 1 (65) т.17, 2025 года.

Бесплатный доступ

Методы тепловой обработки являются наиболее применяемыми при разработке месторождений высоковязкой нефти. Технология пароциклического воздействия с закачкой высокотемпературного теплоносителя показала свою эффективность на терригенных пластах и низкую результативность для карбонатных коллекторов высоковязкой нефти с небольшими толщинами. Путем экспериментов на реальных керновых образцах авторами было установлено, что с ростом температуры выше 100 °C происходит аномальный рост фильтрационного сопротивления в образцах, минералогический состав пород которых представлен в основном кальцитами. Исследования структуры пористой среды при фильтрации высокотемпературного теплоносителя на микрофлюидных чипах показал, что причиной аномального падения проницаемости в том числе является термодеструкция самой нефти, сопровождающаяся выпадением асфальтенов. Данное явление существенно снижает проницаемость пористого скелета, однако не столь критично, как при термическом разрушении кальцитов и формировании новых минералов с повышением температуры выше 300 °C, обнаруженных при исследовании карбонатного керна. Рост техногенных кристаллов внутри пористых каналов подтвержден на микрофлюидном чипе, имитирующем высокотемпературное воздействие на насыщенный высоковязкой нефтью карбонатный коллектор при температурах 250-300 °C.

Высоковязкая нефть, карбонатная порода, тепловые методы, фильтрация, техногенное кристаллообразование, микрофлюидный чип

Короткий адрес: https://sciup.org/142245198

IDR: 142245198 | УДК: 532.685,

Текст научной статьи Определение микроструктурных изменений при фильтрации тяжелой нефти в режиме высокотемпературного воздействия

На месторождениях высоковязкой нефти, относящихся к трудноизвлекаемым запасам, применяют тепловые, химические или комплексные методы воздействия с целью повышения коэффициента извлечения нефти, в том числе и паротепловые обработки с закачкой горячей воды/пара, нагнетания в пласт газов сепарации, углеводородных газов или комплексных составов на основе поверхностно-активных веществ (ПАВ) и полимеров [1] с целью снижения вязкости нефти, повышения ее подвижности и степени охвата. С одной стороны, снижение вязкости нефти как с ростом температуры, так и при закачке растворителей (СО2, гептана, смеси и др.) является наиболее ожидаемым, однако для карбонатных коллекторов наблюдается обратный эффект, заключающийся в аномальном снижении проницаемости с превышением предельных значений температуры или концентрации растворителя [2-3].

Установление причин снижения проницаемости при термохимических методах воздействия является сложной задачей, требующей проведения лабораторных экспериментов на кернах и микрофлюидных моделях. Для установления влияния конкретного химического или термодинамического эффекта необходимо создавать математические модели, учитывающие весь спектр физико-химических явлений: изменение PVT-свойств флюидов, сорбционных процессов, изменение реологических свойств всех фаз, характера агрегации и устойчивости асфальтенов в нефтяных дисперсных системах, выпадение солей в результате химической реакции или тепловой деструкции, изменение структуры самого пластового флюида, проявляющегося в разделении нефти на легкую и тяжелую фракции и выпадении асфальто-парафиновых отложений. Все эти факторы приводят к кольматированию порового пространства, изменению распределения пор по размерам, что определяет характер роста фильтрационного сопротивления.

Эффекты подобного рода невозможно описать в рамках «классических» гидродинамических симуляторов, без учета особенностей воздействия закачиваемого активного агента на структуру пластового флюида, его реологические свойства и строение матрицы порового скелета, имеющего особенности для коллекторов различного типа. Классические модели многофазной фильтрации, как правило, базируются на описании с использованием линейного закона Дарси, а относительная проницаемость зависит только от насыщенности. Как отмечено в работе [4], это справедливо лишь тогда, когда характерное время фильтрации значительно превышает время релаксации того или иного физического или химического процесса. Важно изучить трансформацию структуры пористого скелета и насыщающего его флюида именно в неравновесном режиме. Именно поэтому эксперименты на малоразмерных образцах и микрофлюидных системах позволяют контролировать скорость протекания фазовых переходов и химических реакций, изменение химического состава всех фаз и компонентов, изменение реологических свойств и степени взаимодействия с минеральной матрицей пористого скелета.

Для анализа протекающих явлений и прогноза развития процессов в макромасштабе важно создавать собственные программные комплексы, основанные на гидроперколяци-онном подходе, учитывающем в динамике микроструктурные изменения за счет процессов сорбции/десорбции компонентов вытесняющей фазы, химической и механической деструкции гелеобразующих составов (например, на основе полимерных частиц и углеродных нанотрубок), диспергирования тяжелых фракций, приводящих к проявлению вязкопластич- ных свойств флюидов и аномалвному снижению проницаемости при осаждении асфальтенов или росте внутрипоровых нано кристаллических структур. Авторами разработаны подходы к математическому моделированию [5-6], учитывающие описанные выше процессы, которые реализуются в собственном численном коде, где в качестве замыкающих соотношений используется комплекс результатов лабораторных экспериментов на полноразмерных и микрофлюидных образцах, соответствующих конкретным условиям на коллекторах высоковязкой нефти [2, 7-8].

Для установления причин снижения фильтрационной способности пористой среды, минеральный состав которой преимущественно сложен карбонатными породами (кальцитами и доломитами), авторами проведены экспериментальные исследования на керне реального месторождения, рентгеноструктурный анализ и исследования на микрофлюдальном чипе.

2. Фильтрационные эксперименты на микрофлюидной установке

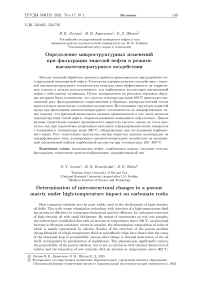

Микрофлюидные системы используются достаточно давно в различных областях и отраслях (электронике, химии, нефтяных технологиях, биотехнологиях) для контроля химического состава флюидов и их взаимодействия с подложкой, процессов сорбции/десорбции полимеров, изменения структуры жидкостей и осаждения тяжелых фракций [9, 10-11]. Микрофлюидные системы используются в том числе в технологии синтеза наночастиц, создания ноноэмульсий и инкапсулирования материалов, что в настоящее время является чрезвычайно востребованным направлением в фармацевтике, строительстве и нефтяном деле для моделирования фильтрационных потоков в пористых средах [12]. На рис. 1. приведены примеры устройств микрофлюидных чипов: А) компании Dolomite, элементарная ячейка которого представляет собой аналог регулярной двухмерной или трехмерной капиллярной решетки с диаметром каналов 63-200 мкм, и Б) чип, изготовленный по технологии [13], с размером каналов 65-93 мкм, что по порядку соответствует характерным размерам радиусов каналов в реальных пористых образцах. В настоящее время метод мик-рофлюидодинамики в пористом чипе часто рассматривается как альтернатива изучения неравновесных (релаксационных) процессов на кернах или в системе slim-tube [14].

Рис. 1. Примеры структур микрофлюидных чипов

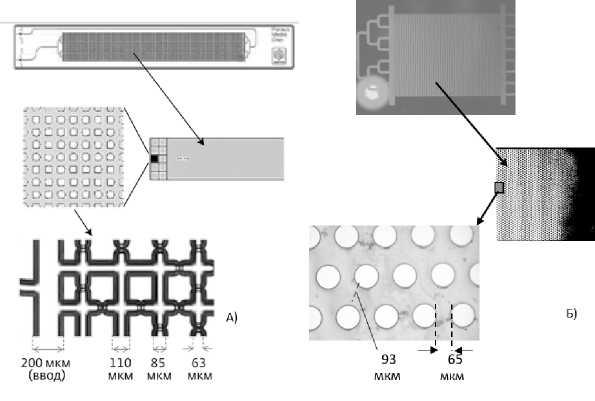

Для изучения проблемы аномального роста фильтрационного сопротивления в карбонатной породе при высоких температурах проводились эксперименты как на керновых образцах диаметром 30 мм и высотой 25-30 мм [2], так и на микрофлюидном чипе, изготовленном путем травления кремниевой пластины и ее скрепления со стеклянной подложкой. Для реконструкции порового пространства реального керна и воспроизведения его модели в микрофлюидном чипе проведена компьютерная томография (КТ) с высоким разреше- нием (2 мкм) для кернового образца карбонатного коллектора месторождения Самарской области. Образец был выбран как имеющий средние значения пористости и проницаемости для исследуемого интервала глубин. На рис. 2 приведены результаты компьютерной томографии, представленные в виде зависимости объемной доли пор определенного диаметра, на основе которой была разработана унифицированная геометрия порового пространства микрофлюидного чипа (типа Б на рис. 1) для проведения эксперимента по высокотемпературной фильтрации высоковязкой нефти. В качестве модельной нефти в экспериментах на керне и на микрофлюидном чипе использовалась проба сверхвязкой нефти (334 мПа • с в пл. усл.), классифицируемая как тяжелая битуминозная (плотность 0,944 г/см3 в пластовых условиях) с массовым содержанием асфальтенов 8,23%, смол 12,38% и парафинов 2,62%. В качестве теплоносителя использовались вода и гептан.

Рис. 2. Результаты компьютерной томографии образца карбонатной породы

В основе микрофлюидной системы для изучения высокотемпературной фильтрации использовались одноразовые чипы с толщиной поровых каналов от 65 мкм до 93 мкм и (рис. 1Б), моделирующие структуру карбонатного коллектора. Общий поровый объем одного чипа составляет 0.004 мл. Контроль состояния флюида в кассете контролировался с помощью микроскопа высокого разрешения AM4115T-GFBW1.3 (Dino-Lite, Тайвань) и компьютерного томографа. Закачка флюидов осуществлялась с помощью поршневого насоса ЛН-П-210-520 (Геологика, Россия) через специальный держатель чипа с перепадом давления на чипе 2 МПа (в условиях поддержания порового давления равного 12,1 МПа). Для контроля давления использовались: датчики давления PX01D1-10KGI (Omega, США), датчик дифференциального давления PD-39X (KELLER, Швейцария), регуляторы обратного давления ZF1 (Equilibar, США). Тепловой разогрев микрофлюидного держателя до температур 300 °C осуществлялся с помощью нагревателя 3618К161 (McMaster, США), а для контроля температуры использовались датчики PR-20-2-100-1/8-2-E-G (Omega, США). Алгоритм фильтрационного эксперимента основан на подходах, описанных в работах [15 16].

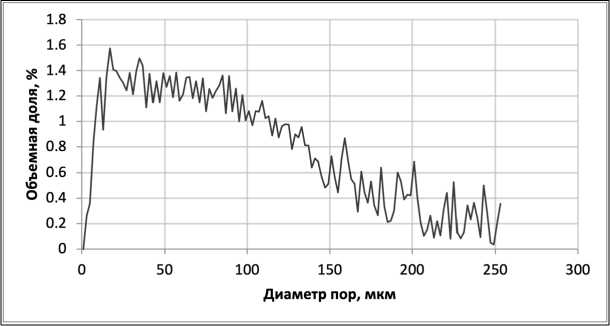

На рис. 3 показано, каким образом осуществлялась прокачка флюидов через микро-флюидный чип с использованием разных входов для подачи нефти и вытеснителя.

Рис. 3. Схема подачи флюидов на микрофлюидный чип в процессе фильтрации (вытеснения/про-питки)

3. Результаты экспериментов на микрофлюидном чипе

Для изучения влияния температуры на фильтрационные характеристики насыщенного «образца» проведен эксперимент по имитации циклического заводнения. Так же как и для керна, подготовка «пористого образца» в эксперименте на микрофлюидном чипе осуществлялась по стандартному алгоритму: при температуре 30 °C происходило заполнение системы водой (процесс пропитки) через вход № 2 (рис. 3) с последующим подъемом давления до значений, отвечающих пластовым условиям (12,1 МПа), затем осуществлялось первичное насыщение образца нефтью (процесс дренажа) через вход № 1. Далее, производился нагрев держателя микрофлюидного чипа до 50 °C и продолжение процесса дренажа (вытеснения воды) с прокачкой 5 поровых объемов (п/о) нефти.

Следующие этапы эксперимента отвечали процессу вытеснения нефти путем нагнетания воды (с расходом до 0,001 мл/мин). Затем температура держателя микрофлюидного чипа постепенно поднималась до 100 °C с повторением сначала процесса дренажа воды путем закачки 5 поровых объемов нефти и после этого снова осуществлялась закачка воды с расходом до 0,001 мл/мин с продолжением вытеснения нефти. Так постепенно процесс циклически проходил со ступенчатым разогревом вплоть до 300 °C.

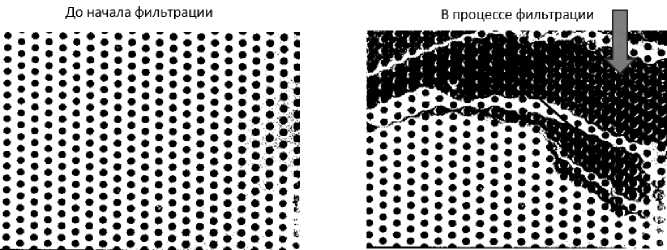

Так как резкий скачок давления при фазовом переходе воды привел к нарушению герметичности микрофлюидного чипа, то для продолжения экспериментов вода была заменена на гептан с подъемом давления до 2 МПа (20 бар). Выбор этого вытеснителя был обусловлен более низким давлением насыщения по сравнению с водой: 1,5 МПа в гептане и 2,56 МПа в воде при 226 °C и соответственно 2,0 МПа в гептане и 3,4 МПа в воде при 245 °C. В этой серии экспериментов алгоритм закачки был скорректирован: система полностью заполнялась нефтью, затем проводился подъем давления. Далее температуру повысили до 50 °C и прокачали 500 п/о нефти в течение 2 часов до момента стабилизации процесса вытеснения. Визуализация этого этапа фильтрационного эксперимента проведена с помощью флуоресцентного микроскопа (рис. 4). Слева показана чистая матрица микрофлюидного чипа, а справа - процесс вытеснения гептана путем нагнетания нефти (стрелкой показано направление ориентации подачи нефти через вход № 1 на рис. 3).

Рис. 4. Визуализация движения волны вытеснения нефти гептаном

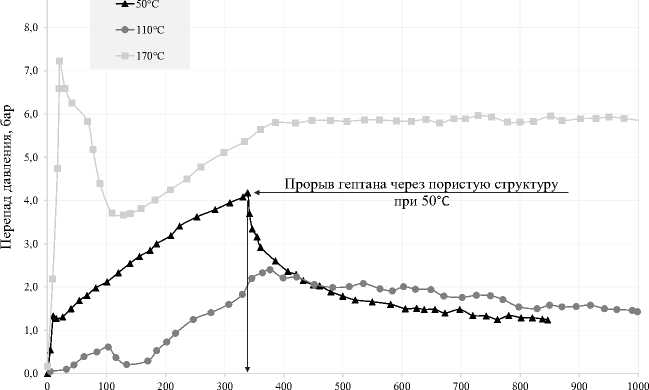

В процессе закачки регистрировался градиент давления на входном и выходном сечении чипа. На рис. 5 приведены временные эпюры для перепада давления △ p(t) при закачке гептана при различных значениях температуры. Линия, соответствующая температуре Т = 50 °C, имеет перегиб на момент времени t = 339 сек при перепаде давления на входе и выходе Ар = 0,418 МПа (4.18 бар), что говорит о прорыве гептана через зону фильтрации микрофлюидного чипа, далее происходит снижение градиента давления в системе с выходом на постоянное значение около 0,15 МПа (1,5 бар), что соответствует процессу стационарной фильтрации.

Последующие циклы закачки нефти и ее вытеснения гептаном происходили при ступенчатом повышении температуры до ПО °C, 170 °C и 230 °C соответственно. Для этого система заполнялась нефтью заново. Температура поднималась до заданного уровня и затем проводилась прокачка нефти.

9,0

Время, с

Рис. 5. Изменение перепада давления па образце в процессе вытеснения нефти гептаном при раз-личпых температурах

На втором этапе после прогрева системы до температуры 110 °C начинается подача гептана с постоянным расходом в 0,1 мл/мин. Как видим, требуемый для прокачки с заданным расходом перепад давления существенно ниже, чем при Т = 50 °C, - прорыв гептана на 377 секунде наблюдался при менвшем в 1,6 раза перепаде давления, так как вязкоств нефти, очевидно, снизиласв существенно с ростом температуры и за счет частичного растворения гептана в нефти.

На следующем этапе разогрева системы до 170 °C производилась закачка гептана с тем же расходом в 0,1 мл/мин, но, как видим из рис. 5, процесс сопровождается резким ростом сопротивления в системе, что показывает перепад давления, возросший до 0,722 МПа (7,22 бар). В целях избежания разрушения чипа закачка гептана была прекращена, фильтрация остановлена, перепад давления начал снижаться. После разбора системы микро-флюидный чип был отправлен на экстракцию и далее исследован с помощью микроскопа высокого разрешения. Обнаружено, что блокировка течения произошла за счет образования густых включений в наиболее узких местах системы подачи у входного и выходного сечений чипа. Природа обнаруженных структур была идентифицирована путем сравнения снимков в белом и ультрафиолетовом свете: флуоресцирующие части идентифицированы как асфальтены, не флюоресцирующие - как механические примеси, по-видимому, являющиеся «следами» неполной очистки нефти, отобранной на одном из месторождений Самарской области, от мехпримесей, осаждение которых спровоцировано дистабилицией и коагуляцией асфальтенов и их выпадением. То есть можно утверждать, что при температурах 170 °C начался процесс разделения тяжелых и легких фаз нефти с осаждением асфальтено-парафиновых отложений (АСПО) в присутствии растворителя. Активацию этого процесса спровоцировал гептан, являющийся растворителем нефти. Данное явление исследовано в работах [1, 3, 17]. Снижение градиента давления в системе на последующем после скачка давления временном интервале свидетельствует о фильтрации «облегченной» нефти после частичного осаждения тяжелых фракций.

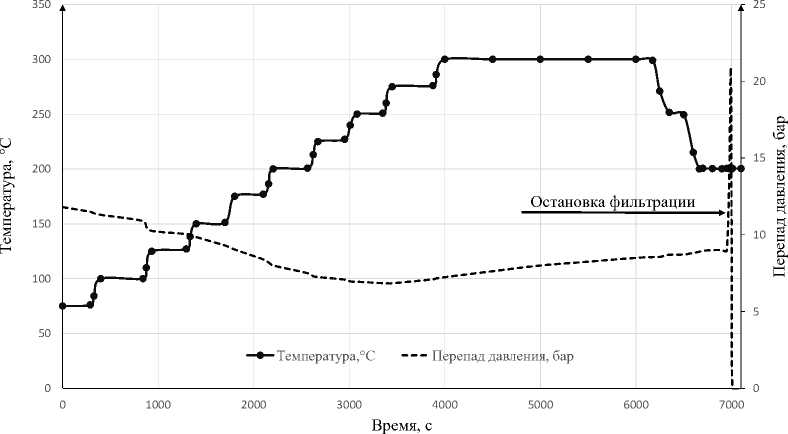

Следующая серия экспериментов на микрофлюидном чипе проводилась в режиме однофазной фильтрации нефти для исключения влияния растворителя. Система была пересобрана заново, установлен новый чип. После промывки системы хлороформом и ее вакуумирования температура микрофлюидного держателя доведена до 30 °C. При температуре 30 °C вся система подвода и сам чип были заполнены нефтью. После подогрева держателя чипа до 50 °C начата закачка нефти с постоянным расходом 0,005 мл/мин, пока прокачанный объем нефти не составил 0,15 мл (или 80 п/о) и не установился постоянный перепад давления 1,2 МПа (12,6 бар). Далее был начат процесс постепенного увеличения температуры до 300 °C с последующей закачкой нефти с постоянным расходом в 0,005 мл/мин. Как видим на рис. 6, повышение температуры до 250 °C сопровождалось снижением регистрируемого перепада давления до 0,53 МПа (5,3 бар), что объясняется уменьшением вязкости нефти с ростом температуры - прокачанный объем нефти составил еще 0,17 мл (90 п/о.).

Рис. 6. Изменение перепада давления па образце в процессе однофазной фильтрации при повышении температуры

Дальнейший постепенный рост градиента давления по мере увеличения температуры свидетельствует о начале процесса термолиза нефти и кольматации подводящих каналов и порового пространства внутри чипа, что соответствует изменению фазового состояния компонент нефти и термодеструкции асфальтенов. Активная стадия термолиза нефти при температурах выше 250 °C с переходом части органического вещества в газообразную фазу способствует выпадению смолистых фракций, а дальнейший подъем температуры выше 290 °C приводит к полной конверсии нефти с выпадением нерастворимых компонентов [18]. Так как процесс коагуляции и выпадения протекает в неравновесном режиме и характеризуется временем релаксации процесса агрегации от 70-120 мин [7] в зависимости от температуры и состава нефти, то постепенный рост перепада давления, начиная с момента 3450 сек до 7011 сек в течение 59 мин, укладывается в релаксационный период, однако не объясняет полное запирание потока к 7011 сек.

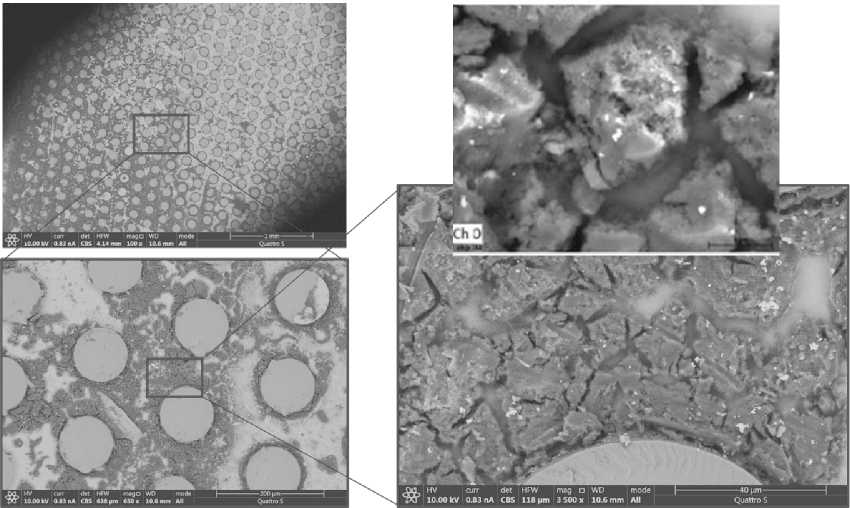

Для выявления причин резкого возрастания фильтрационного сопротивления в зоне наименьшего проходного радиуса с остановкой фильтрации в микрофлюидном чипе были проведены исследования методами сканирующей электронной микроскопии и рентгеноспектрального микроанализа. Кроме того, вскрытие каналов и самого чипа позволило не только удостовериться в наличии включений в поровом пространстве, но и сделать полный элементный анализ отложений. На рис. 7 показаны результаты КТ и рентгеноспектрального микроанализа самого чипа, которые показали, что в поровом пространстве имеются включения неправильной формы размером от 10 мкм до 40 мкм, скопления которых образуют кластеры, отвечающие порогу протекания.

Для идентификации отложений также было изучено состояние подводящих каналов держателя чипа, через которые прокачивалась разогреваемая нефть. На рис. 8 визуализировано состояние подводящего канала: помимо органического вещества, отвечающего осаждению тяжелых фракций, обнаружены игольчатые кристаллические структуры, точечный элементный состав которых представлен на рис. 8. Как видим, элементный анализ помимо органического вещества, серы и кислорода, показал наличие кремния, натрия и кальция. Присутствие в пробе отложений этих элементов в виде кристаллов доказыва- ет наличие кальция в системе/фильтрате. Данный факт может свидетельствовать либо о неполной очистке нефтяного флюида, несущего следы минеральных элементов карбонатной матрицы (кальцита и доломита), либо о неполной осушке нефти - возможно наличие частично минерализованной воды, содержание которой в пределах 0,5% по массе допускается в процессе подготовки нефти (процесса сепарации и осушки). Кроме того, сама тяжелая нефть, как правило, содержит нафтенат кальция, растворимость которого в нефти и возможность его выпадения зависит от pH воды и температуры [19-20]. Тот факт, что игольчатые структуры обнаружены только в подводящих каналах, но не зафиксированы в самом чипе, может свидетельствовать о техногенном росте кристаллов лишь при достаточном количестве молекул кальция, которое в чипе и подводящих каналах различное.

Рис. 7. Результаты изучения отложений в поровом пространстве микрофлюидпого чипа

Carbon Oxygen Sulfur Calcium Silicon Sodium

Element At.

|

No. Netto |

Mass [%) |

Mass Norm. [%] |

Atom [%] |

abs. error [%] (1 sigma) |

rel. error [%] (1 sigma) |

|

|

6 |

2677 |

69.62 |

55.88 |

68.95 |

12.37 |

17.77 |

|

8 |

950 |

30.28 |

24.30 |

22.51 |

6.98 |

23.06 |

|

16 |

1077 |

11.73 |

942 |

4.35 |

0.64 |

5.42 |

|

20 |

439 |

10.86 |

8.71 |

3.22 |

0.73 |

6.74 |

|

14 |

127 |

1.34 |

1.08 |

0.57 |

0.17 |

13.00 |

|

11 |

101 |

0.77 |

0.62 |

0.40 |

0.13 |

17.26 |

|

Sum |

124.60 |

100.00 |

100.00 |

|||

Рис. 8. Результаты изучения отложений в каналах держателя микрофлюидпого чипа

Заключение

Эксперименты на микрофлюидных чипах показали возможность использования этой методики для исследования фильтрационных процессов с физико-химическими превращениями в широком диапазоне температур. Оценка качества вытеснения высоковязкой нефти водой и растворителем в диапазоне температур 30-300 °C позволила контролировать состо- яние многофазной системы с учетом эффектов снижения вязкости при повышении температуры и влияния растворителя на процесс выпадения асфальто-парафиновых отложений. Повышение температуры выше 250 °C приводит к интенсивной термодеструкции нефти и выпадению нерастворимого остатка. Микроструктурный анализ подтвердил не только интенсивное протекание термолиза нефти, но и рост техногенных кристаллов игольчатого типа, содержащих в основе кальций, при температурах, близких к 300 °C. Оба фактора снижают порог протекания через пористую матрицу вплоть до полного запирания и остановки фильтрационного процесса.

Наличие игольчатых кальциевых структур обнаружено в экспериментах по закачке пара в нефтенасыщенные керны карбонатных пород Самарской области [21]. В лабораторных исследованиях на кернах карбонатных пород было также установлено, что с повышением температуры закачиваемого пара до 300 °C происходит необратимый рост кристаллов, которые идентифицированы как гидросиликаты кальция. В экспериментах на микрофлюидном чипе использовалась дистиллированная вода, а на керне использовалась минерализованная вода с содержанием СаС12 20 г/л, что способствовало росту кристаллов фактически во всем объеме пористой матрицы, в обоих типах экспериментов использовалась нефть из одного и того же пласта. В керновых экспериментах минеральный состав экстрагированной измельченной породы включал кварца 9,10%, кальцита 85,60%, альбита 4,30% и около 1% глинистых минералов группы силикатов. Возможность кристаллизации гидросиликатов кальция из кварца и гидроксида кальция в присутствии воды при температурах 250-300 °C подтверждена на практике [20]. В экспериментах на керновых образцах терригенных пластов, где, в отличие от карбонатов, кальцитные минералы могут вообще отсутствовать или их содержание мало (1-15%) и в составе имеется в основном кварц, полевой шпат, хлориды и слюда, не было выявлено явления аномального падения проницаемости образца с ростом температуры, в то время как в карбонатных породах рост содержания кальция приводил к интенсивному кристаллообразованию и снижению фильтрационного сопротивления. В керновых экспериментах анализ кристаллических игольчатых структур показал наличие в их составе кальция, кремния и кислорода, а также фтора и углерода в незначительном количестве, что по содержанию близко к составу структур, обнаруженных методами электронной микроскопии и рентгеноструктурного анализа на микрофлюидных чипах.