Определение мощности установки роторного типа по переработке медицинских отходов

Автор: Денисенко А.Ф., Якимов М.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-2 т.25, 2023 года.

Бесплатный доступ

В статье рассмотрено обоснование потребной мощности установок роторного типа по переработке медицинских отходов. Постановка задачи формулируется следующим образом: разработать аналитическую методику расчета мощности роторных устройств для переработки отходов. Анализ морфологического и структурного состава медицинских отходов позволил выделить укрупненные группы отходов, для переработки которых используются как процессы резания лезвием, так и дроблением. Методика расчета выполнена для роторной системы, состоящей из траверсы, несущей четыре горизонтальных и один П-образный вертикальный ножи. В связи с особенностью перерабатываемой среды (медицинские отходы) невозможно использовать теоретический и практический опыт, накопленный при обработке резцами со снятием стружки с поверхности материала. Величина критического усилия резания зависит от остроты лезвия и разрушающего контактного напряжения, которое может быть определено через приведенное разрушающее контактное напряжение для группы материалов, подверженных разрушению резанием. При определении критического усилия резания необходимо учитывать, что в процессе резания участвует не вся длина лезвия, так как загруженные в стерилизационную камеру медицинские отходы имеют небольшую объемную плотность, которая изменяется со временем. В представленной методике мощность, затрачиваемая на измельчение резанием, находится интегрированием по длине режущей кромки и с учетом наличия двух режущих лезвий. Кроме мощности, затрачиваемой на измельчение, в процессе резания лезвием имеются потери мощности, связанные с движением разрезаемого материала по фаскам лезвия, зависящие от толщины срезаемого слоя, модуля упругости и коэффициента Пуассона перерабатываемого материала. Предлагаемая методика учитывает, что измельчение хрупких материалов, входящих в состав медицинских отходов осуществляется при переработке не разрезанием, а дроблением. Поскольку при переработке медицинских отходов процесс смешения совмещен с процессом измельчения, то роль лопастной мешалки играет вращающийся ротор. В свою очередь, мощность, затрачиваемая на смешивание, зависит от силы сопротивления, действующей на элементарную площадку лопатки, а также от скорости вращения. Таким образом, при переработке медицинских отходов общие затраты мощности определяются как сумма затрат мощности на измельчение и перемешивание. Полученные аналитические выражения дают возможность на этапе проектирования не только выбрать рациональную мощность привода, но и обосновать переменную частоту вращения ротора.

Медицинские отходы, морфологический и структурный состав, роторные устройства, измельчение, резание лезвием, дробление, перемешивание

Короткий адрес: https://sciup.org/148327526

IDR: 148327526 | УДК: 614.75 | DOI: 10.37313/1990-5378-2023-25-4(2)-226-232

Текст научной статьи Определение мощности установки роторного типа по переработке медицинских отходов

При переработке бытовых и производственных отходов, в том числе и медицинских, широко используют режущие устройства с вращательным движением режущих элементов.

Одним из способов переработки несортированных медицинских отходов является термохимический способ, когда загруженные в стерилизационную камеру отходы измельчаются быстровращающимися в горизонтальной пло-

скости массивными острыми ножами. Одновременно, за счет трения измельчаемых отходов о стенки камеры происходит их нагревание до 150…160° С. Обеззараживание отходов обеспечивается вследствие их нагрева и контакта с продуктами распада гипохлорита натрия (газообразным хлором и окисью хлора), который впрыскивается в камеру.

Расчет мощности роторных устройств установок по переработке медицинских отходов является необходимым условием энергосберегающего проектирования и, вместе с тем, вызывает большие затруднения. На сегодняшний день не существует простой, удобной и универсальной аналитической методики расчета мощности роторных устройств для переработки отходов такого рода.

Особенностью переработки медицинских отходов является их структурная и морфологическая неоднородность (табл. 1).

При переработке медицинских отходов мощность привода тратится на измельчение и перемешивание.

Учитывая структурный и морфологический состав медицинских отходов (табл.1), их измельчение происходит за счет разрезания и дробления. При переработке мягких и пластичных материалов измельчение происходит за счет разрезания. При измельчении хрупких материалов разрушение осуществляется от ударного воздействия быстровращающихся ножей ротора.

Данные, представленные в табл. 1, позволяют при оценке затрат мощности, связанных с измельчением и перемешиванием, выделить укрупненные группы отходов (табл.2).

При этом, учитывая состав полимерных отходов (одноразовые шприцы, системы переливания крови и системы для инфузионных растворов; одноразовые чашки Петри; зонды; трубки; катетеры; материалы для диализа; мешки; контейнеры и пр.), их можно разделить в процентном отношении примерно пополам на твердые и мягкие пластиковые отходы.

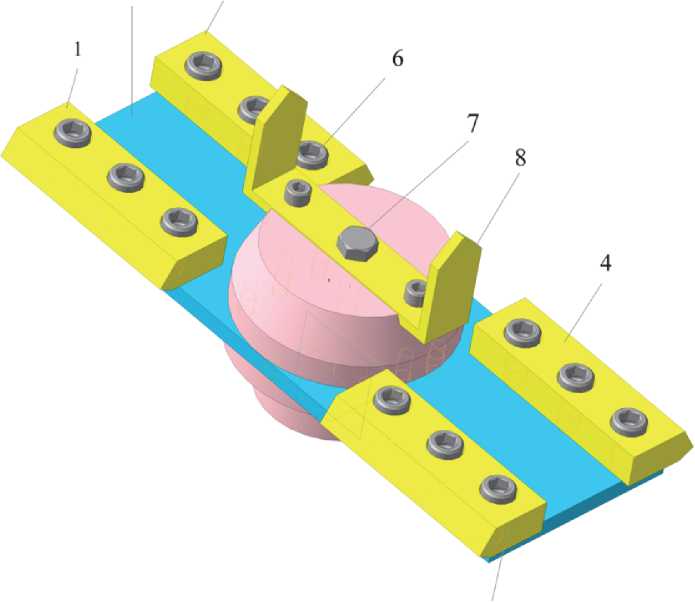

Роторная система установок по переработке медицинских отходов (рис.1) представляет собой траверсу 2, установленную на вращающемся приводном валу, на которой с помощью болтов 6 и 7 закрепляются подвижные горизон тальные ножи 1,3,4,5 и П-образный вертикальный нож 8.

Подвижные ножи служат собственно для измельчения медицинских отходов, П-образные вертикальные ножи - для разрушения (разрыва) упакованных мешков и пакетов. Наличие четырех горизонтальных ножей позволяет использовать режим реверса вращения ротора для повышения эффективности переработки.

МЕТОДИКА РАСЧЕТА

МОЩНОСТИ РОТОРНЫХ УСТРОЙСТВ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ

Особенность перерабатываемой среды (медицинские отходы) не дает возможности использовать богатый теоретический и практический опыт, накопленный при обработке резцами, когда осуществляется снятие стружки с поверхности материала. Процесс же измельчения медицинских отходов проходит в основном без образования стружки и для него больше подходят закономерности разрезания материала лезвием, когда образование новой поверхности материала происходит под непосредственным давлением кромки лезвия [3].

Поскольку масса перерабатываемых медицинских отходов обладает сильно выраженными упругими свойствами, то, как подчеркивается в [3], форма режущего лезвия должна выбираться с фасками, которые воспринимают на себя до 70% усилия резания.

Таблица 1. Ориентировочный морфологический и структурный состав отходов современного многопрофильного стационара, %

|

Группы отходов |

По данным [1] |

По данным [2] |

ГВКГ им. Бурденко /г. Москва/ по зимнему сезону [2] |

Инфекц. Больн. №2 /Москва/ по зимнему сезону [2] |

Медико-санит. часть № 9 /Пермь/ [2] |

Средние данные |

|

Текстиль |

39 |

55,41 |

42,3 |

20,5 |

3,85 |

32,22 |

|

Пищевые |

27 |

6,47 |

27,82 |

20,8 |

23,47 |

21,11 |

|

Целлюлоза |

22 |

30,32 |

23,14 |

38,9 |

21,82 |

27,24 |

|

Полимерные отходы |

10 |

6,29 |

4,8 |

8,5 |

24,33 |

10,78 |

|

Гипс |

0,9 |

0,10 |

0,83 |

0,2 |

1,47 |

0,70 |

|

Стекло |

0,6 |

0,78 |

0,64 |

7,1 |

0,85 |

1,99 |

|

Биологические |

0,2 |

0,24 |

0,18 |

^— |

0,29 |

0,18 |

|

Резина |

0,1 |

0,16 |

0,12 |

1,1 |

0,46 |

0,39 |

|

Фармацевтические препараты |

0,1 |

0,12 |

0,09 |

1,5 |

2,86 |

0,93 |

|

Металл |

0,1 |

0,11 |

0,08 |

1,4 |

2,29 |

0,80 |

|

Прочие (листья, древесина) |

^— |

^— |

^— |

^— |

18,31 |

3,66 |

Таблица 2. Укрупненные группы медицинских отходов

|

Укрупненные группы отходов |

Участие в затратах мощности |

Объемная доля укрупненных групп отходов, % |

||

|

Измельчение |

Перемешивание |

|||

|

Разрезание |

Хрупкое разрушение |

|||

|

Текстиль, целлюлоза, мягкие пластиковые отходы, резина |

+ |

+ |

65,228 |

|

|

Гипс, стекло, металл, твердые пластиковые отходы |

+ |

+ |

8,882 |

|

|

Прочие (пищевые, биологические, фармацевтические препараты, листья, древесина) |

+ |

25,89 |

||

2 3

Рис. 1. Роторная система установок по переработке медицинских отходов

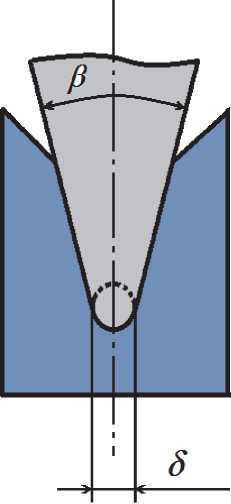

Фаски в данном случае растягивают волокна материала, усиливая противорежущий подпор кромке лезвия, что улучшает условия резания и уменьшает потребное давление на кромке лезвия [3].

Величину критического усилия резания, т.е. усилия, которое необходимо приложить к единице длины режущего лезвия для того, чтобы материал начал разделяться на части, можно определить по формуле [3]

, (I)

где .■.' - острота лезвия (диаметр закругления вершины лезвия) (рис. 2);

' :- - разрушающее контактное напряжение. Учитывая морфологический состав меди- цинских отходов, можно вычислить приведенное (усредненное) разрушающее контактное напряжение для группы материалов, подвер- женных разрушению резанием:

_ °р Т ^рт + Ор ц Кр цЧ Jp НПО "^р ЮХО +^р р^р р

^Р при В у

Ар^ТАр цТАр НПО ' Лр р

где J- 7 J. „ J-...-. J. . - разрушающее кон- тактное напряжение для текстиля, целлюлозы, мягких пластиковых отходов, резины, соответственно (табл. 3);

К -К -К -К прт< прц' прмпо, прр „г ... ______

– объемная доля в укрупненной группе отходов текстиля, целлюлозы, мягких пластиковых отходов, резины, соответственно (табл. 3).

Таким образом, в соответствии с данными табл. 3

Необходимо учесть также, что в начале цикла измельчения в процессе резания участвует не вся длина лезвия: загруженные в стерилизационную камеру медицинские отходы имеют небольшую объемную плотность, которая изменяется со временем (пустот в перерабатываемой массе становится меньше по мере измельчения материала):

где – коэффициента изменения плотности;

– объемная доля укрупненной группы отходов (табл. 2).

Считая, что в конце процесса переработки вся длина лезвия участвует в процессе резания, и учитывая, что при переработке плотность возрастает линейно:

Коэффициенты и найдем из условий: при t=0 ; при t=T Тогда

TPt Pt где – увеличение плотности отходов при переработке (для существующих конструкций установок роторного типа, использующих термохимический способ переработки медицинских отходов, );

T – время переработки.

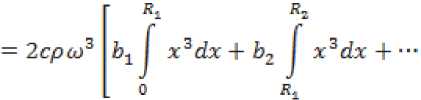

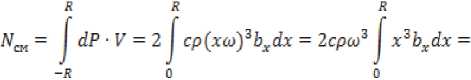

Мощность, затрачиваемую на измельчение резанием, найдем, выполняя интегрирование по длине режущей кромки и учитывая наличие двух режущих лезвий:

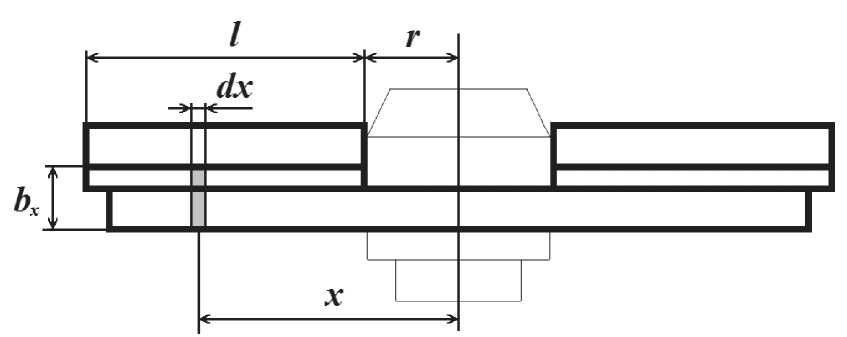

N = 2 Г+'р ■ V = j? хр где – расстояние расположения ножа от оси вращения (рис. 3);

– угловая скорость вращения ротора;

– длина режущего лезвия (ножа).

Кроме мощности , в процессе резания лезвием имеются потери мощности, связанные с движением разрезаемого материала по фаскам лезвия:

Рис. 2. Лезвие с фасками

Таблица 3. Характеристики перерабатываемых медицинских отходов

|

Состав укрупненных группы отходов |

Разрушающее контактное напряжение, МПа |

Предел прочности, МПа |

Объемная доля в укрупненной группе отходов |

|

Материалы, подверженные разрушению резанием |

|||

|

текстиль |

25 |

0,494 |

|

|

целлюлоза |

45 |

0,417 |

|

|

мягкие пластиковые отходы |

35 |

0,083 |

|

|

резина |

8 |

0,006 |

|

|

Материалы, подверженные хрупкому разрушению |

|||

|

гипс |

12 |

0,079 |

|

|

стекло |

1000 |

0,224 |

|

|

металл |

1000 |

0,090 |

|

|

твердые пластиковые отходы |

100 |

0,607 |

Рис. 3. Расположение режущих ножей на траверсе ротора

_^ег^ег+^ел^ел+^вм^ви+^втпо^етп:

^в при в

N^ = P^a)^rl + ry (7) где, согласно [3]

P^T^" VsP + /Xsin£)2 + /V + д(соз/?)2], (8)

ft – толщина перерезаемого слоя материала;

A™ – толщина слоя, сжатого лезвием до момента начала резания;

E;p – модуль упругости и коэффициент Пуассона перерезаемого материала соответственно;

f – коэффициент трения материала, перерезаемого о лезвие.

Поскольку параметры, входящие в формулу для определения Рф, требуют значительных экспериментальных исследований, при проектных расчетах можно воспользоваться рекомендациями работы [3]:Рф = (0,25...1,5)Ркр.

Измельчение хрупких материалов, входящих в состав медицинских отходов (табл. 2) осуществляется при переработке не разрезанием, а дроблением. Это упруго-хрупкие материалы: гипс, стекло, металл, твердые пластиковые отходы.

Особенностью их измельчения является появление в зоне контактов этих материалов с элементами ротора эффективной трещины и развитие ее до критических размеров [4].

По аналогии с рассмотренным выше процессом разрезания потери мощности при переработке хрупких материалов можно учесть зависимостью:

^ДР = ^ДР60 ^Л^ + I ) , (9)

где

Рдр = 5 ■ aB ■ k(t) ■ f2; (10)

О"Е – предел прочности материала;

£3 – объемная доля укрупненной группы отходов (табл. 2).

Учитывая морфологический состав укрупненной группы отходов, подверженных хрупкому разрушению (табл. 2), можно вычислить приведенный (усредненный) запас прочности:

^b r+^B ст+Х'в м+Х’в ТПО

где ^B Г* ^В СТ' ^В И' ^В ТПО – пределы прочности гипса, стекла, металла, твердых пластиковых отходов, соответственно (табл. 3);

Ев г> Ев ст* Ев м; Кв тпо – объемная доля в укрупненной группе отходов гипса, стекла, металла, твердых пластиковых отходов, соответственно (табл. 3).

Таким образом, в соответствии с данными табл. 3"вприв = 375,6 МПа.

Поскольку процесс смешения совмещен с процессом измельчения, то роль лопастной мешалки играет вращающийся ротор. В связи с этим форма и размеры перемешивающей поверхности будут определяться размерами и формой ротора (рис. 3).

Рассмотрим движение элементарной площадки перемешивающей поверхности в перемешиваемой среде.

Сила сопротивления dP, действующая на элементарную площадку, площадью dF со стороны перемешиваемой среды, составит [5,6]

dP = cpV2dF = cp^xxoYb^dx, (12) где c – коэффициент сопротивления среды;

p – плотность перемешиваемой среды;

V – скорость вращения элементарной площадки:

tri – угловая скорость вращения ротора;

b – длина элементарной площадки (зависит от формы перемешивающей поверхности и координаты .X);

dx – ширина элементарной площадки.

При определении длины элементарной площадки hx верхняя грань ножа может не учитываться, так как перешиваемая среда обтекает ее и не создает сопротивления вращению ротора. Нижняя же грань направляет дополнительный поток среды на поверхность траверсы.

Поскольку мощность dN, необходимая для вращения элементарной площадки равняется dN =dP ■ V,

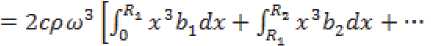

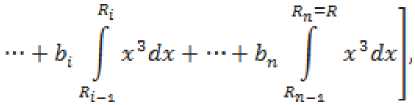

то, мощность, затрачиваемую на перемешивание, найдем, выполняя интегрирование на всей

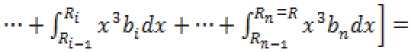

перемешивающей поверхности, выделяя при этом участки постоянной длины:

где ^i-V ^i - радиус начала и окончания участка постоянной длины ^x- .

Поскольку, как указано выше, объемная плотность измельчаемой и перемешиваемой массы возрастает со временем переработки в Pt раз, это следует учесть в полученной формуле затрат мощности на перемешивание, считая параметр p зависящим от времени:

p=(^t + l)po, (15)

где Pg – плотность перерабатываемых отходов при загрузке.

Плотность Po можно определить экспериментально или принять такой же, как для твердых бытовых отходов (ТБО). В соответствии с [7] плотность ТБО составляетp0 = 0,2 ...0,4 т/м3.

Таким образом, при переработке медицинских отходов общие затраты мощности (мощности привода) определяются как сумма затрат мощности на измельчение и перемешивание:

^ ^p + J^ ф + ^ДР "^ ^CM* (16)

В соответствии с полученными выше зависимостями потребная мощность постепенно возрастает по мере переработки и достигает максимума к концу цикла.

Список литературы Определение мощности установки роторного типа по переработке медицинских отходов

- Акимкин, В.Г. Организация обращения с медицинскими отходами в Российской Федерации / В.Г. Акимкин. - М.: Федеральный цент гигиены и эпидемиологии Роспотребнадзора, 2011. - 32 с. EDN: XPIONN

- Ориентировочные морфологические составы твердых бытовых и медицинских отходов. - URL: http://refdb.ru/look/2435092.html (дата обращения 14.07.2023).

- Резник, Н.Е. Теория резания лезвием и основы расчета режущих аппаратов / Н.Е. Резник. - М.: Машиностроение, 1975. - 311с.

- Клушанцев, Б.В. Дробилки. Конструкция, расчет, особенности эксплуатации / Б.В. Клушанцев, А.И. Косарев, Ю.А. Муйземнек. - М.: Машиностроение, 1990. - 320 с.

- Кудрявцев, В.А. Исследование процесса перемешивания компонентов смесевых составов в лопастном смесителе / В.А. Кудрявцев, Н.С. Левина, С.А. Светлов // Ползуновский вестник. - 2009. - №3. - C. 141-144.

- Рябинин, Д.Д. Смесительные машины для пластмасс и резиновых смесей / Д.Д. Рябинин, Ю.Е. Лукач. - М.: Машиностроение, 1972. - 272 с.

- Методические рекомендации по оценке объемов образования отходов производства и потребления. - М.: ГУ НИЦПУРО, 2003.