Определение напряжений и усилий, возникающих при технологическом процессе протягивания труб малого сечения через роликовую фильеру с использованием инструмента дорна

Автор: В. В. Тимофеев, Е. В. Патраев, И. В. Трифанов

Журнал: Космические аппараты и технологии.

Рубрика: Новые материалы и технологии в космической технике

Статья в выпуске: 2, 2024 года.

Бесплатный доступ

Для передачи СВЧ?энергии и в различных точных приборах часто используют трубы с малым сечением, которые могут быть частью волноводных трактов антенно-фидерных устройств космических аппаратов. Волочение трубчатой заготовки через роликовую фильеру с дорнованием является надежным и технологичным методом изготовления прямолинейных секций волноводного тракта. Цель исследования – разработка методики расчета напряжений в трубчатой заготовке и усилий при волочении, учитывающей трение и изменения пределов текучести материалов. Исследование проводилось методом математического моделирования. Для расчета применялся метод последовательных приближений. Составлен алгоритм и приведены основные формулы для определения искомых параметров. Были проведены расчеты для труб с прямоугольным сечением 3,6х1,8 мм из сплавов М4 и Л63, определены усилия, возникающие при протягивании в дорне, валках и суммарные усилия протягивания. Выявлены и обоснованы на основе расчетов закономерности, возникающие в ходе технологического процесса. Определено влияние геометрии и материалов заготовок на основные технологические параметры. Расчетная модель может быть использована для моделирования технологического процесса, при изготовлении труб малого сечения из других металлов, с учетом изменения их предела текучести в ходе деформации. Метод расчета может быть применен при определении рациональных режимов волочения труб малого сечения.

Труба малого сечения, волновод, протяжка, метод последовательного приближения, деформации, предел текучести

Короткий адрес: https://sciup.org/14132173

IDR: 14132173 | УДК: 621.372.822

Текст статьи Определение напряжений и усилий, возникающих при технологическом процессе протягивания труб малого сечения через роликовую фильеру с использованием инструмента дорна

Для передачи СВЧ-энергии и в различных точных приборах часто применяют трубы с малым сечением. Они находят свое применение как часть волноводных трактов антенно-фидерных устройств космических аппаратов [1].

Волноводный тракт может состоять из различных участков [2], в том числе и из прямоугольных труб, которые используются для изготовления как прямолинейных, так и криволинейных секций.

Характеристики и требования к таким заготовкам подробно описаны в пособии [3] и ГОСТ

20900–2014 [4]. Трубы малого сечения, согласно техническим требованиям (ГОСТ 20900–2014), сечением от 2,4х1,2 включительно до 270х135 включительно изготавливают из латуни марок Л93 и Л96 [4]. К таким трубам предъявляют повышенные требования к точности изготовления ±0,02 [4]. Толщина стенок таких труб должна составлять 0,8 мм. В данном исследовании рассматривается технологический процесс протяжки трубчатых прямоугольных заготовок с сечением 3,6х1,8, выбранным по ГОСТ 20900–2014 [4] как типовое и сложное в изготовлении.

Несмотря на то, что прямые волноводные трубы часто изготавливают из готовых прямоугольных полуфабрикатов [5], требование по улучшению массово-весовых характеристик для элементов КА

If I— 0СМ1ЛМЕ АППАРАТЫ VI

ТЕХНОЛОГА иен

сохраняется [1]. Поэтому для улучшения массововесовых характеристик возможно использование других материалов [1] или применение других способов изготовления прямых волноводных труб с соблюдением требований к точности.

Волноводные трубы изготавливают холод-нодеформированными в твердом состоянии [4]. Одним из таких методов является волочение трубчатой заготовки с применением четырехроликовой фильеры и инструмента дорна [6]. Данный метод отличается высокой точностью. Несмотря на низкую производительность данного метода, он подходит для экспериментальных разработок, так как позволяет изготавливать волноводные трубы нестандартных размеров и из различных металлов и сплавов.

Волочение трубчатой заготовки через роликовую фильеру с дорнованием отличается надежностью и технологичностью.

Недостатком метода является низкая производительность и риск возникновения дефектов при попытке увеличить производительность.

Если речь идет о штучном, мелкосерийном производстве, то имеет смысл использовать многократную протяжку круглых полуфабрикатов до прямоугольного сечения, что позволит изготавливать волноводы из различных металлов.

Данные проблемы можно решить с помощью компьютерного моделирования и оптимизации режима протяжек.

В ходе технологического процесса могут возникать устранимые и неустранимые дефекты.

Для избавления от устранимых дефектов следует применять рекристаллизационный отжиг, который избавляет от микродефектов. В данном случае для восстановления пластических свойств медь проходит процесс рекристаллизационного отжига при температуре 500–600 °C [7], а латунь Л63 – при температуре отжига 660– 670 °C [8].

Неустранимые дефекты, например трещины, могут возникать из-за значительных напряжений и усилий, возникающих от воздействия усилия протягивания, зависящего от степени обжатия заготовки и использования запаса пластичности.

Для предотвращения неустранимых дефектов следует подбирать оптимальные значения обжатия заготовки и промежуточные отжиги для снятия напряжений.

Для увеличения производительности и надежности данного метода необходимо уметь прогнозировать возможные возникающие усилия при одновременной обкатке и дорновании. Это возможно осуществить с помощью компьютерного моделирования и оптимизации режима протяжек.

Новизна работы заключается в модернизации данного метода с помощью компьютерного моделирования.

№ 2 (48) 2024 Том 8

Цель работы – в разработке методики расчета напряжений и усилий при технологическом процессе волочения и дорновании заготовки, учитывающей трение и изменения пределов текучести материалов.

Методика расчета разрабатывалась на основе ранее существовавших упрощенных методик. Существовавшие ранее программы моделирования волочения не учитывали изменение предела текучести материала [6].

1. Технологический процесс волочения

Для примера расчётов в данной работе рассматриваются трубы из сплавов М4 и Л63 с сечением 3,6х1,8, которые изготавливают рядом обжатий роликов с четырех сторон и с применением инструмента дорна.

Получение труб малого прямоугольного сечения 3,6х1,8 мм включает следующие технологические операции:

– двухстороннее обжатие заготовки, круглого профиля, валками с целью получения овального профиля для установки инструмента дорна;

– профилирование прямоугольного канала деформированием роликами с четырех сторон и оправкой до прямоугольного сечения с промежуточным отжигом для удаления остаточных напряжений в защитной среде при многоразовом волочении;

– прокатка валками полученной заготовки с прямоугольной подложкой.

В данном случае рассматривается профилирование канала прямоугольной формы волочением при помощи обжатия роликами с четырех сторон и дорном с получением канала прямоугольного сечения [6]. Этот метод показан в публикации [9].

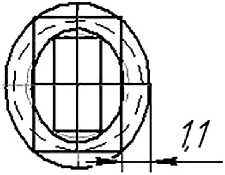

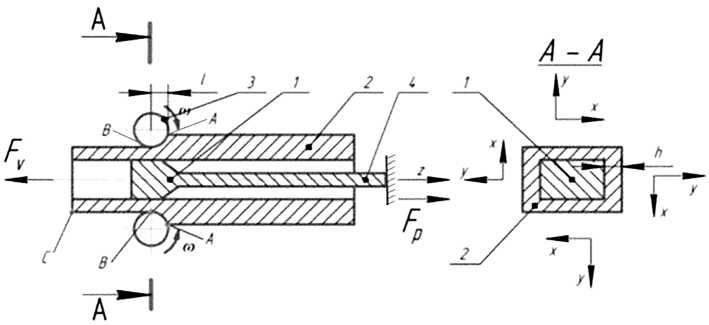

Схема процесса изготовления показана на рисунке 1 [6], [9].

У данного метода есть аналоги, которые заключаются в обкатке с применением дорна, используемые для труб круглого сечения [10].

Определить количество протяжек возможно с помощью геометрии исходной заготовки и готового изделия (рисунок 2). Заготовка представляет собой трубу круглого сечения, которую один раз обжимают с двух сторон валками на 0,2 мм. Получается заготовка овального сечения. Контур дорна не должен пересекать контур внутреннего канала заготовки. Толщина стенки заготовки 1 мм, изделия – 0,8 мм. Выбирается наибольшее расстояние, необходимое пройти роликам. Исходя из геометрии заготовки и изделия (рисунок 2), для совершения технологической операции необходимо провести обжатие на 1,1 мм. Это невозможно за один проход, так как в ходе протяжек в заготовке возникают механические напряжения, ко-

Рисунок 2. Схема обжатия заготовки

Рисунок 1. Схема процесса производства труб малого сечения прямоугольного профиля, используемая для вычислений сил в области деформирования материала: 1 – инструмент дорн;

2 – трубчатая заготовка; 3 – ролики регулируемой четырехроликовой фильеры; 4 – хвостик инструмента-дорна; Fv – сила волочения; Fp – сила, действующая со стороны инструмента дорна

торые могут привести к браку. Для минимизации внутренних напряжений протяжка выполняется за множество проходов, например 14 протяжек, с убывающим обжатием. Суммарно величины протяжек должны быть равны расстоянию от внешней поверхности заготовки до внешней поверхности изделия. Величины обжатия роликами при протяжках (Δ) представлены последовательно: 0,2; 0,2; 0,15; 0,15; 0,1; 0,1; 0,05; 0,05; 0,025; 0,025; 0,015; 0,015; 0,01; 0,01 мм. Количество протяжек и величины обжатия выбирались с учетом рационального построения техпроцесса и отсутствия дефектов на рабочей поверхности канала трубы малого сечения с учетом запаса пластичности материала, отсутствия микротрещин, потери формы из-за перенапряжения и других дефектов.

2. Методика расчета

Расчет проводился в универсальной программе Mathcad, которую часто используют в различных областях для расчетов. При решении данной задачи применялся Mathcad. Большинство программных продуктов, использующих метод конечных элементов, не предназначены для моделирования технологических процессов. В связи с этим для расчета технологических процессов имеет смысл использовать универсальные расчетные программы, например Mathcad. Другим преимуществом Mathcad является скорость выполнения расчетов за счет эффективного использования мощностей компьютерного процессора. В итоге результаты вычислений появляются в реальном времени без длительных ожиданий.

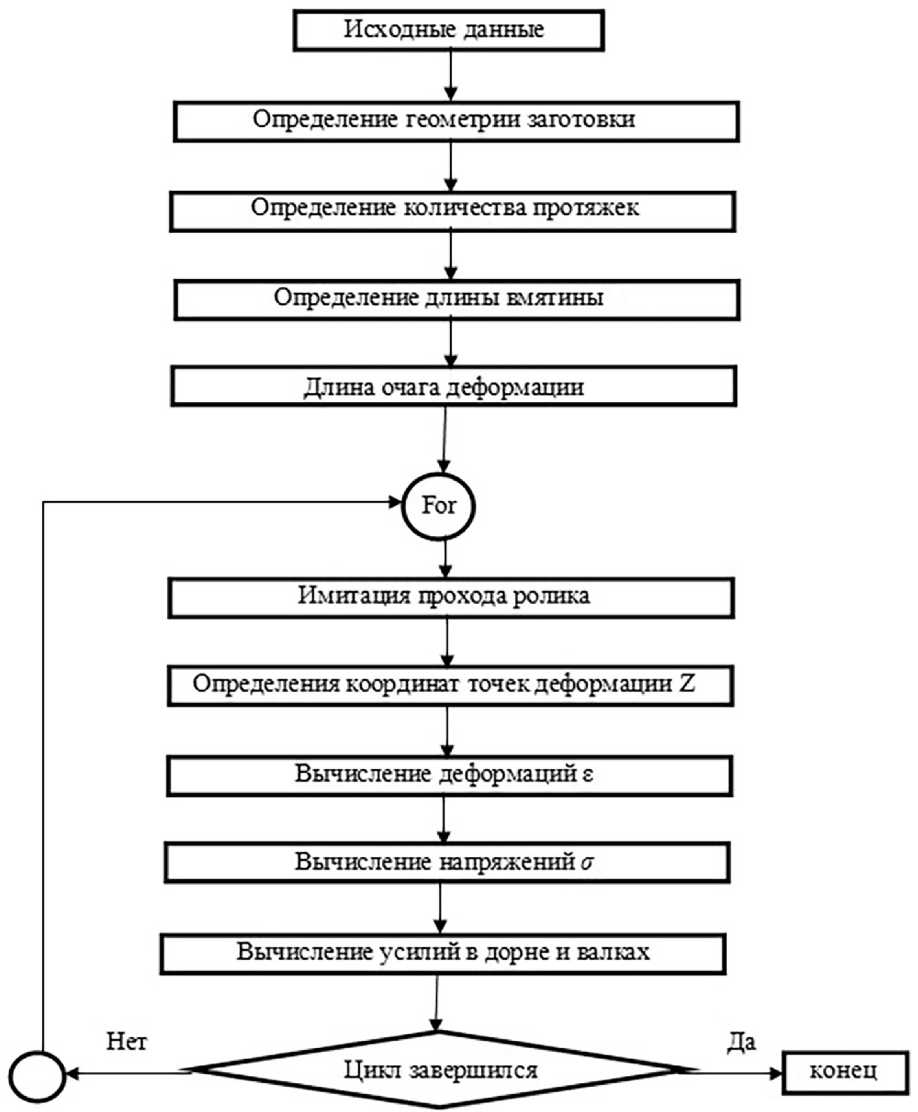

Вычисления проводились методом последовательных приближений. С помощью этого метода находятся результаты решения уравнений, близкие к реальным. В зависимости от количество шагов меняется точность, чем больше количества шагов, тем выше точность. На рисунке 3 расчетный алгоритм представлен в виде схемы. Алгоритм подстроен под особенности работы программы Mathcad и описывает основную последовательность расчетов.

Основное влияние на результат расчета, как и в реальном оборудовании, оказывают коэффициенты трения.

Между инструментом дорном и заготовкой коэффициент трения может меняться от 0,011 до 0,4 [6] и зависит от особенностей смазки. Коэффициент трения качения, возникающий между роликами фильеры и заготовкой, принимается от 0,0011 до 0,04 [6].

Для расчета были взяты усредненные значения коэффициентов трения между дорном и заготовкой Kтрд=0,19, а между валком и заготовкой K трв =0,02.

В настоящей работе программа работает с готовой последовательностью протяжек. Алгоритм, описанный в учебном пособии [6], является интерактивным, т.е. после каждой протяжки вручную требуется вбивать следующее обжатие.

Ключевой особенностью программы (рисунок 3) при определении напряжений является использование функций изменения пределов текучести от деформации, которые применяются для определения напряжений ( σ ). Функция изменения предела текучести в ранее составленном алгоритме не учитывалась [6].

Том 8

Рисунок 3. Алгоритм расчета для определения основных параметров технологического процесса волочения и дорнования

3. Влияние деформаций на измененияпределов текучести

Чтобы был меньший процент брака, требуется использование минимально необходимого усилия деформирования. Этого можно добиться, используя функции изменения предела текучести. Изменяемый предел прочности для этого не подходит, так как его достижение приводит к разрушению материала.

Для осуществления моделирования производственного процесса требуется знать пластические свойства материала. В процессе протягивания трубы происходит упрочнение металла [10], наклеп, увеличивается твердость и деформации [11].

Во время протягивания трубы из-за деформаций, в зависимости от ее величины, могут меняться пределы текучести металлов [12].

Пластические свойства изменения предела текучести медного сплава М4 были определены с помощью формулы, полученной в результате аппроксимации результатов эксперимента [13]:

σ=80+46·ε0,45, МПа,(1)

где ε – степень деформации.

Для латуни Л-63 предел текучести определяется формулой [13]:

σ=150+31·ε0,65, МПа.(2)

Формулы 1–2 использовались в функции пластичности [6]:

.fi = -.(3)

е .

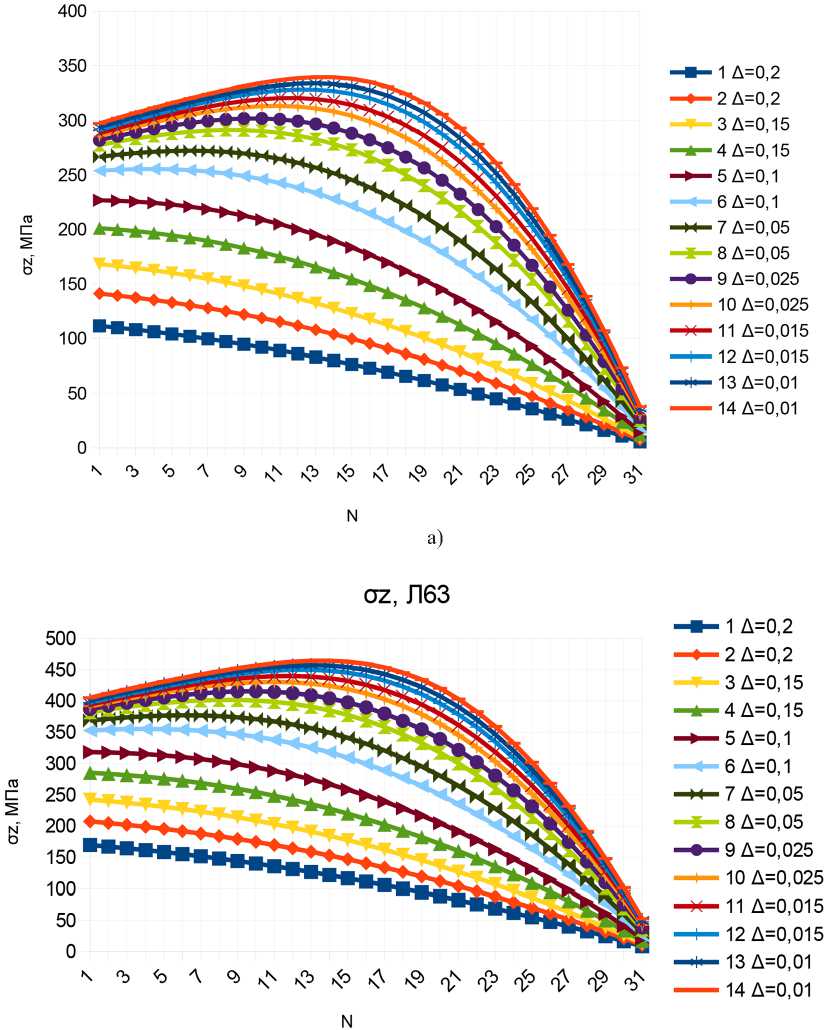

Напряжение вдоль оси z можно определить с помощью формулы [6], [9], результат отображен в виде графиков (рисунок 4).

oz, M4

б)

Рисунок 4. Напряжения вдоль оси z (σz МПа); N – номер шага на дуге деформирования роликом трубчатой заготовки: а) М4; б) Л63

. e z i

O z i =

0,5 • ( dhdz i + a i ) - ^+ 1

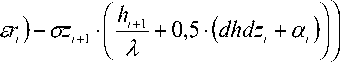

Сила трения, которая возникает в валках, может вычисляться с помощью формулы [6], [9], результат отображен в виде графиков (рисунок 5).

T В =F В ·σ z ,

где FВ – площадь поперечного сечения трубы в исследуемом сечении; σz – компонент тензора напряжений.

ЬСМИЧЕСКИЕ АППАРАТЫ VI топнули

Том 8

Тв , М4

-И- 1 Д=0,2

—•— 2 Д=0,2

ЗД=0,15

—*-4А=0,15

-*—5Д=0,1

6Д=0,1

К

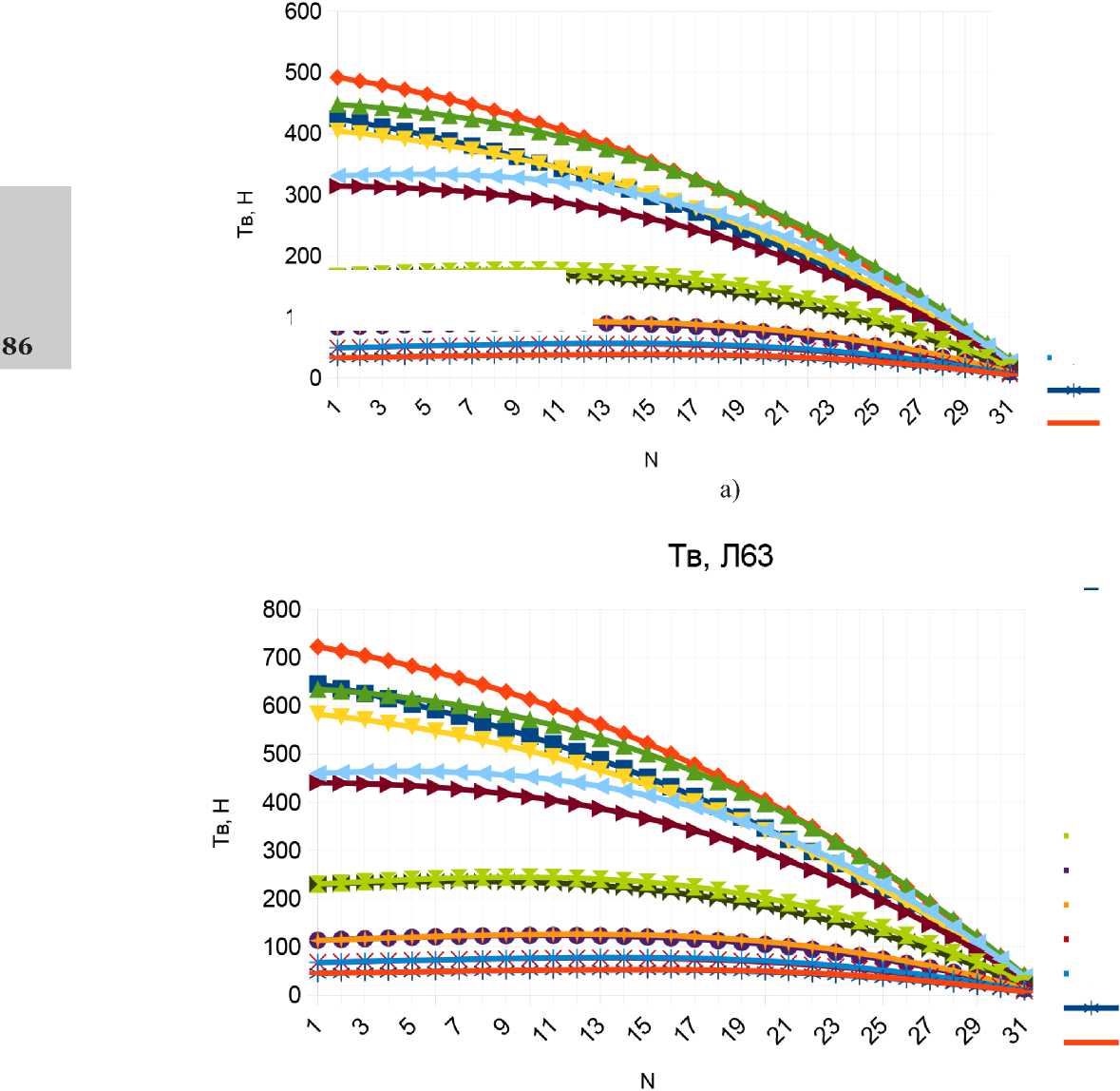

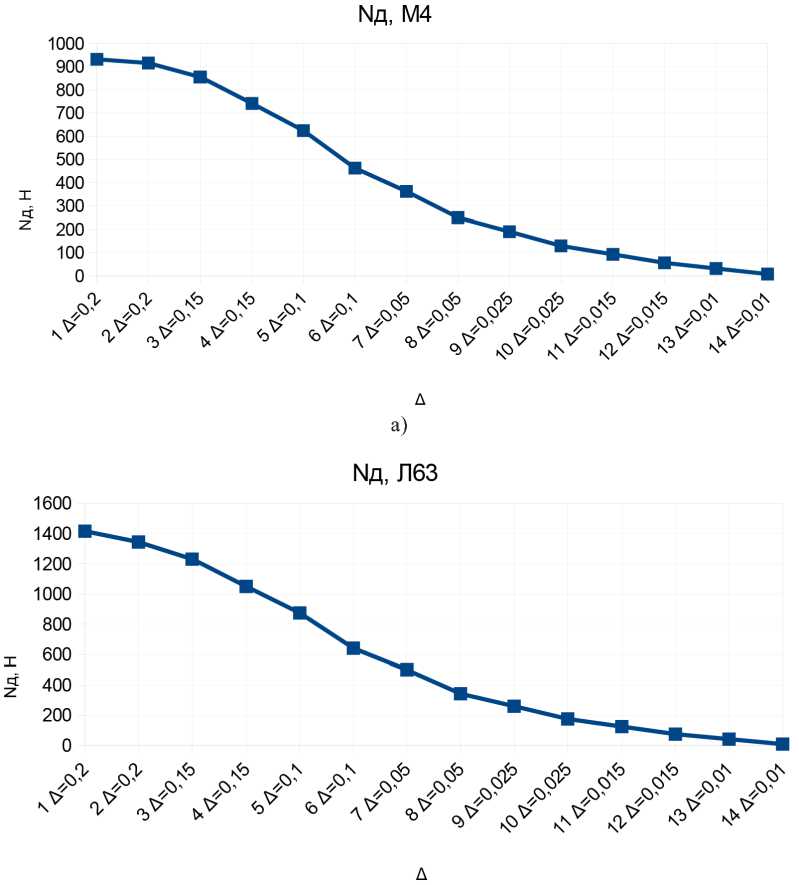

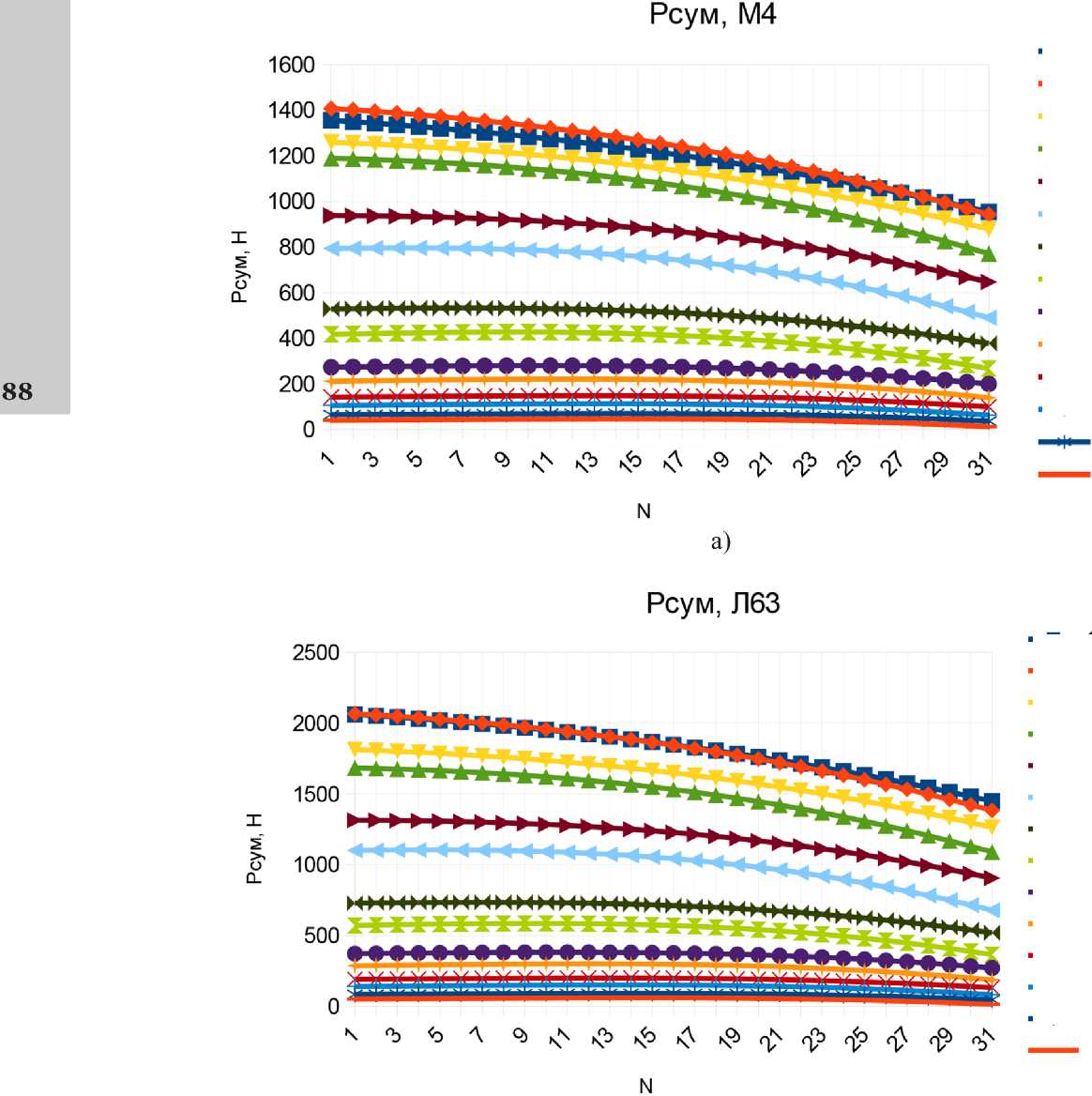

100 ее о о с coo 8 А=0,05 -^ 9 Д=0,025 —ь- 10 △= 0,025 ^—12А=0,015 14Д=0,01 —■- 1 Д=0,2 —^2Д=0,2 ЗА=0,15 -*-4Д=0,15 -*—5Д=0,1 6Д=0,1 -м-7Д=0,05 8Д=0,05 9 Л=0,025 — 10Д=0,025 ■*-11 Д=0,015 ^— 12Д=0,015 14Д=0,01 б) Рисунок 5. Силы волочения, возникающие на роликах (Pvl, Н), по оси z; N – номер шага на дуге деформирования роликом трубчатой заготовки: а) М4; б) Л63 Усилие в дорне Nд может быть найдено как интегральная характеристика от суммы касательных напряжений по его периметру p [6], [9], результат отображен в виде графиков (рисунок 6). N-I NД =-^KТр • Р-£^у + ^у+1)/2, (6) =1 где σy – компонент тензора напряжений; p – периметр инструмента дорна. Суммарные усилия протяжки определяются по формуле: Pсум=Tв+Nд (7) Суммарные усилия протягивания для двух материалов оформлены в виде графиков на рисунке 7.

4. Контроль качества изделия После технологического процесса в готовом изделии могут оставаться механические напряжения, которые можно устранить отжигом в вакууме или в защитной среде, а также определить сканером механических напряжений STRESSVISION. [14] Финальная проверка качества изделия включает в себя электрические испытания: замер коэффициента стоячей волны (КСВ) и определение электрических потерь в канале трубы. [15] б) Рисунок 6. Силы волочения в дорне (Pдорн, Н), по оси z; Δ – обжатие трубчатой заготовки: а) М4; б) Л63 Вывод С помощью формул 4, 5, 6 были определены усилия, возникающие при протягивании в дорне, валках и суммарные усилия протягивания. Расчет проводился для ряда обжатий (Δ), результаты представлены на графиках (рисунки 4–7). Как видно из графика на рисунке 6, при выполнении технологических операций напряжения (σz) вдоль оси z убывают по дуге деформации. Напряжения (рисунок 4) с каждой новой протяжкой возрастают, это связано с накоплением напряжений и уменьшением размера сечения. Усилия в валках (Тв) (рисунок 5) у труб из Л63 больше, чем для труб из М4, это связано с разным пределом текучести. Графики имеют схожую форму, это связано с одинаковой геометрией заготовок, одинаковой последовательностью и величиной протяжек. Усилия в валках больше при большем значении обжатия. Аналогично усилия в дорне (Nд) зависят от обжатия заготовки (рисунок 6). По данным из графиков (рисунок 7) видно, что суммарные усилия (Pсум) возрастают при увеличении обжатия (Δ). Наибольшее влияние на усилие протягивания оказывает дорн из-за большей силы трения по сравнению с валком. Данная расчетная модель может быть использована для моделирования технологического процесса, при изготовлении труб малого сечения. Метод расчета применим при определении рациональных режимов производства труб малого сечения многократным, холодным протягиванием через четырехроликовую фильеру с дорнованием. Он позволяет проводить расчеты с разными габаритами внутреннего канала и для других металлов при наличии данных об изменении их предела текучести в ходе деформации. If | — ОСМИЧЕСКИЕ АППАРАТЫ И ТЕХНОЛОГИЙ вин Том 8 14A=0,01 -■- 1 A=0,2 —•— 2 A=0,2 3 A=0,15 -Й-4 A=0,15 -*—5 A=0,1 6 A=0,1 -и- 7 A=0,05 8 A=0,05 -^ 9 A=0,025 —► 10A=0,025 -*-11 A=0,015 -^12A=0,015 -■- 1 A=0,2 —2 A=0,2 3A=0,15 -*-4Д=0,15 -*—5A=0,1 6A=0,1 -H-7A=0,05 8A=0,05 -•- 9 A=0,025 —I— 10A=0,025 -* 12A=0,015 -**- 13 A=0,01 14A=0,01 б) Рисунок 7. Сумма сил волочения (Pсум, Н), возникающих в дорне и на роликах, по оси z; N – номер шага на дуге деформирования роликом трубчатой заготовки: а) М4; б) Л63

Список литературы Определение напряжений и усилий, возникающих при технологическом процессе протягивания труб малого сечения через роликовую фильеру с использованием инструмента дорна

- Особенности производства волноводно-распределительных трактов антенно-фидерных устройств космических аппаратов / С. К. Злобин, М. М. Михнев, В. Д. Лаптёнок и др. // Вестник СибГАУ. 2013. No 6. С. 196–201.

- Волноводный тракт. [Электронный ресурс]. URL: http://npo-prz.ru/index.php?option=com_content&view=article&id=66:2011–03–28–13–42–17 (дата обращения: 22.02.2023).

- Малков Н. А., Пудовкин А. П. Устройства сверхвысоких частот: учеб. пособие. Тамбов: Изд-во Тамб. гос. техн. ун-та, 2008. 92 с. 100 экз. ISBN 978–5–8265–0735–3.

- ГОСТ 20900–2014. Межгосударственный. Стандарт. Трубы волноводные медные и латунные прямоугольные. Дата введения – 2015–09–01.

- Изготовление волноводных труб прямоугольного и круглого поперечных сечений [Электронный ресурс]. URL: https://studfile.net/preview/1676197/page:2/ (дата обращения: 16.01.2024).

- Трифанов И. В. Перспективные технологии повышения качества рабочей поверхности деталей волноводов и лучеводных линий: учеб. пособие / И. В. Трифанов, Л. А. Бабкина, А. А. Голенкова. Красноярск: СибГАУ, 2004. 92 с.

- Термическая обработка меди и ее сплавов [Электронный ресурс]. URL: https://studref.com/626301/tehnika/termicheskaya_obrabotka_medi_splavov (дата обращения: 16.03.2024).

- Л63 латунь, обрабатываемая давлением [Электронный ресурс]. URL: https://metalworkind.com/ru/marochnik/rf/latun/lod/l63/ (дата обращения: 16.03.2024).

- Трифанов В. И., Оборина Л. И., Суханова О. А., Мелкозеров М. Г., Трифанов И. В. Исследование параметров процесса и температуроразмерных характеристик при изготовлении волноводов КВЧ?диапазона. Современные наукоемкие технологии. 2018. № 11. (часть 2). С. 222–226.

- Основы теории прокатки и волочения труб: учеб. пособие / Г. А. Орлов. Екатеринбург: Изд-во Урал. ун-та, 2016. 204 с.

- Малинин Н. Н. Технологические задачи пластичности и ползучести: учеб. пособие для бакалавриата и магистратуры. 2-е изд., испр. и доп. М.: Издательство Юрайт, 2018. 121 с.

- Медь и деформируемые медные сплавы: учеб. пособие / Ю. Н. Логинов. 2-е изд., стер. Екатеринбург: ГОУ ВПО УГТУ-УПИ, 2006. 136 с.

- Третьяков А.В, Зюзин В. И. Механические свойства металлов и сплавов при обработке давлением: Справочник. М.: Металлургия, 1973. 224 с.

- Сканер механических напряжений STRESSVISION® [Электронный ресурс]. URL: https://stressvision.ru/ (дата обращения: 22.02.2023).

- Трифанов И. В., Оборина Л. И., Бакин А. М. Теоретические основы построения и методы испытаний антенно-фидерных устройств средств связи, приборов контроля и обнаружения: учеб. пособие; Сиб. гос. аэрокосмический ун-т. Красноярск, 2010. 108 с.