Определение напряженного состояния и усилия деформации шарообразных заготовок в закрытой матрице

Автор: Ашкеев Ж.А., Андреященко В.А., Абишкенов М.Ж., Буканов Ж.У.

Статья в выпуске: 4, 2021 года.

Бесплатный доступ

На современном этапе развития науки и техники актуальной является проблема повышения качества металлоизделий путем интеграции методов интенсивного пластического деформирования в действующие технологические процессы. Интенсивное пластическое деформирование позволяет получать высококачественные наноструктурированные металлические материалы с привлекательным комплексом свойств за счет насыщения металла дефектами наноуровня. Заготовки с шарообразным утолщением с двумя отростками по краям являются распространенной формой металлопродукции. Для изготовления таких металлоизделий использован эффект взаимного влияния всестороннего сжатия и равноканального углового прессования в устройстве для реализации равноканального углового прессования в закрытой матрице. Разработан теоретический подход к определению напряженного состояния и усилия деформации шарообразных заготовок в закрытой матрице. Для этого использовали комплексный подход определения напряженного состояния и усилия деформирования методом линий скольжения и компьютерного моделирования в программном комплексе Deform-3D. Анализ результатов напряженного состояния заготовок, полученных методом линий скольжения, показал, что формируется равномерное напряженное состояние с преобладанием максимальных сжимающих напряжений. Сочетание последних с угловым выдавливанием металла в боковые каналы матрицы прогнозирует получение заготовок с субультрамелкозернистой и/или наноструктурой. Методом совместного решения дифференциальных уравнений равновесия и условия пластичности, а также компьютерного моделирования определено деформирующее усилие заготовок на конечной стадии деформирования при вытекании металла в боковые каналы матрицы. Анализ полученных результатов показывает, что значение усилия деформирования, полученное двумя методами, является сопоставимым с отличием до 2 %, что подтверждает правильность полученных данных.

Деформация, равноканальное угловое прессование, напряженное состояние, компьютерное моделирование, линии скольжения, усилие деформации, интенсивная пластическая деформация

Короткий адрес: https://sciup.org/146282383

IDR: 146282383 | УДК: 621.771 | DOI: 10.15593/perm.mech/2021.4.01

Текст научной статьи Определение напряженного состояния и усилия деформации шарообразных заготовок в закрытой матрице

ВЕСТНИК ПНИПУ. МЕХАНИКА № 4, 2021PNRPU MECHANICS BULLETIN

Интенсификация исследований в области машиностроения и металлургии формирует потребность в технологиях, обеспечивающих новый уровень техникоэксплуатационных свойств металлоизделий. В первом упрощении, последнее регламентируется уровнем и соотношением прочностных и пластических характеристик. Известно [1], что существенного увеличения прочности металлов и сплавов можно достичь двумя основными путями:

-

1) снижением количества несовершенств кристаллического строения;

-

2) насыщением дефектами наноуровня, препятствующими движению дислокаций.

Стоит отметить, что наибольшую эффективность и распространенность при реализации второго метода упрочнения получили методы интенсивного пластического деформирования [2–10].

Материалы, полученные методами интенсивного пластического деформирования (ИПД), обладают повышенным уровнем прочностных характеристик [11, 12], достаточной пластичностью [13, 14], высокими коррозионной стойкостью [15, 16], ударной вязкостью, износостойкостью и др. [17, 18]. Такие материалы обладают, как правило, субультрамелкозернистой (СУМЗ) и/или наноструктурой [19, 20].

Внедрение инновационных методов ИПД в типовой технологический процесс получения различных металлоизделий уже имеет подтвержденный опыт. Однако эта интеграция связана с рядом ограничений. Основные ограничивающие факторы и пути их преодоления приводят авторы работы [21, 22]. В работе [23] выполнена оценка возможности интеграции технологии равноканального углового прессования в метизное производство. Авторами работы [24] ведется разработка группы импортозамещающих сплавов для производства ультрахладостойкого наноструктурированного листового проката, причем реализация технологии планируется на действующем толстолистовом стане 5000. Обработку методами ИПД трубных заготовок предлагают авторы работы [25].

Таким образом, разработка новых инновационных технологий, способных к эффективной интеграции в действующее производство, и обеспечивающих придание уникальных свойств получаемым материалам и металлоизделиям является актуальной, требующей поиска новых путей проблемой.

1. Материалы и методы

Цель настоящего исследования заключается в разработке теоретического подхода к определению напряженного состояния и усилия деформации шарообразных заготовок в закрытой матрице.

Получение поковок с формой и размерам, максимально приближенной к форме готовых изделий, обеспечивает снижение затрат на производство металлопродукции. Следует отметить, что в формообразующих штампах невозможно реализовать многоцикловую обработку для получения качественных поковок и деталей. Поковки после горячей объемной штамповки имеют волокнистую структуру, часто на участках облоя наблюдаются перерезанные волокна. Поэтому для придания поковке и соответственно деталям требуемых свойств целесообразно применение предварительной многоцикловой обработки.

Широкое распространение в технике имеют изделия с утолщениями на одном или двух участках исходной заготовки, например заготовки с шарообразным утолщением с двумя отростками по краям. Для изготовления таких металлоизделий и в целях развития интеграции процессов наноструктурирования в промышленное производство решено использовать эффект взаимного влияния всестороннего сжатия и равноканального углового прессования (РКУП) в ранее разработанном устройстве для реализации РКУП в закрытой матрице [26].

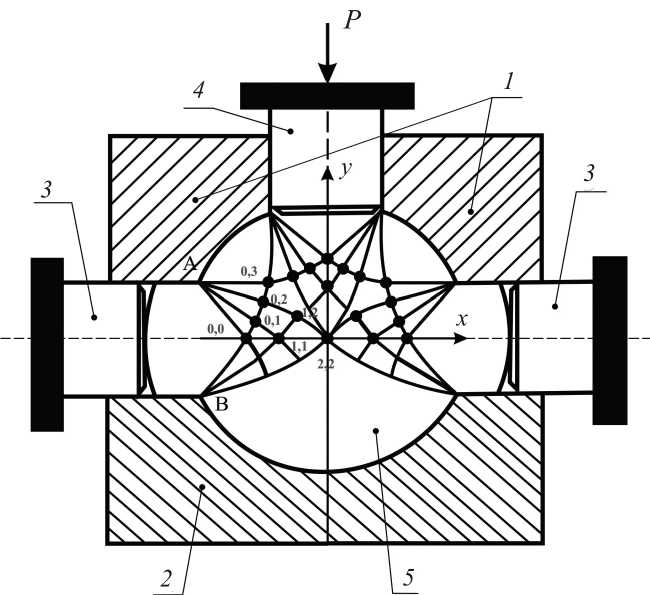

Закрытая трехканальная матрица для многоцикловой обработки исходных заготовок состоит из следующих элементов: обоймы (на рисунке не показана); сферических полуматриц 1 и 2 ; 3 – боковых пуаноснов; 4 – центрального пунсона (рис. 1).

Многоцикловая обработка заготовок в закрытой трехканальной матрице осуществляется следующим образом:

а) цилиндрическая заготовка 5 устанавливается в нижнюю полость полуматрицы 2 через верхнее отверстие полуматрицы 1;

б) затем верхним центральным пуансоном заготовка осаживается до заполнения полости полуматриц и вытекания излишка металла в боковые отверстия;

в) после штамповая оснастка кантуется на 900, и вытесненный металл в боковые отверстия деформируется в обратном направлении, с вытеканием металла в верхнее отверстие полуматрицы.

2. Описание эксперимента

Далее цикл деформирования повторяется до получения субультрамелкозернистой и/или наноструктуры.

В исследовании используются матрицы и заготовки со следующими размерами: радиус шара равен 15 мм, диаметры отростков равны d от = 20 мм, диаметр исходной заготовки d з = 20 мм.

Объем исходной заготовки V з определяем через объем шара V ш, с учетом объемов отростков V от, вытекающих в отверстия, т.е.

V з = V ш + V от ,

Отсюда объем исходной заготовки равен:

Vз = (4/3) πR3+3 (π/4) dотhот, где R радиус шара, который равен 15 мм, диаметры отростков равны dот = 20 мм, высота отростков составляет hот = 10 мм, тогда, подставляя эти значения, получим:

V з = 23550 мм3.

Принимая диаметр исходной заготовки d з = 20 мм, высота исходной заготовки h з будет равна:

h з = V з / F з = 75 мм.

Таким образом, для обработки шарообразных заготовки принимаем исходную заготовку размерами d з = 20 мм, h з = 75 мм.

Возможность получения заготовок с СУМЗ или НС можно предварительно спрогнозировать путем оценки напряженного состояния в очаге пластической деформаций при деформировании в закрытой трехканальной матрице.

Для этого строим поле линий скольжения (л.с.) в очаге пластической деформации заготовки в момент вытеснения металла в боковые отверстия матрицы (рис. 1).

Рис. 1. Закрытая матрица для деформирования заготовки и поле линий скольжения в очаге пластической деформации: 1 – верхний полусферический штамп; 2 – нижний полусферический штамп; 3 – боковые пуансоны;

4 – верхний пуансон; 5 – заготовка

-

Fig. 1. Closed matrix for deformation of the workpiece and the field of sliding lines in the focus of plastic deformation: 1 – upper hemispherical stamp; 2 – lower hemispherical stamp;

-

3 – side punches; 4 – top punch; 5 – blank

На выходе металла из очага деформации в боковые отверстия матрицы, т.е. на участке А и В, нормальные напряжения определим из следующего условия:

σ х = 0, σ у = –σ* т .

Среднее напряжение на этом участке: σ ср = (σ х +σ у )/2 = = –0,5σ* т , где σ* т – сопротивление деформации металла при определенных деформационно-скоростных и температурных условиях.

Среднее напряжение в соседних узловых точках 0,1; 0,2 и 0,3 определим через соотношения Генки [27]:

σ0.i = σ00 – 2k (Δθ), где σ0.i – среднее напряжение в узловых точках 0.i поля л.с., i = 1,2,3…, например, σ01 и σ0.2 среднее напряжение вдоль узловых точек 0,1 и 0,2; k – постоянная пластичности или предел текучести на сдвиг; Δθ – шаг угла поворота л.с. при переходе от одной узловой точки к другой, например, при переходе из точки 0,0 в точку 0,1 шаг бу-π дет равен Δθ = θ0.1 – θ0.0 =12 рад., где θ0.1 и θ0.0 – соответственно углы наклона л.с. к главным осям в узловых точках 0,1 и 0,0. Отсюда среднее напряжение в узловой точке 0,1 составляет:

σ 01 = –0,5σ* т – 2 k ( Δ θ ) , в остальных узловых точках :

σ0. i = –0,5 σ*т – 2 k · ∆θ = –σ*т (0,5+ 1 π 2 ).

Постоянную пластичности k выразим через сопротивление деформации σ т *, т.е. через соотношение k = 0,5·σ т *. Сопротивление деформации определим через предел текучести материала σ т и соответствующие коэффициенты с помощью соотношения: σ т * = σ т · n ε · n σ · n β , где n ε – деформационный коэффициент, n σ – коэффициент, учитывающих схему напряженного состояния, n β – коэффициент, учитывающий схему плоского деформированного состояния, равный 1,15 (коэффициент Лодэ). Предел текучести алюминиевой заготовки принимаем в пределах 57–63 МПа. Тогда, умножая соответствующие значения коэффициентов на σ т , получим:

σ т * = 63·1,5·1,4·115, = –152,145 МПа.

Отсюда среднее напряжение в узловых точках 0,1; 0,2 и 0,3 после подстановки значения сопротивления деформации составит:

σ 0.1 = –σ* т (0,5+1 π 2) = –115,8 МПа,

σ 0.2 = –σ* т (0,5+ 122 π ) = –178,57 МПа,

σ 0.3 = –σ* т (0,5+ 1 3 2 π ) = –195,50 МПа.

Анализ результатов показывает, что в очаге деформации превалируют сжимающие напряжения, что способствует интенсификации пластической деформации и прогнозирует эффективное измельчение зерен металла. При этом средние значения напряжений в зонах заготовки от выхода в боковые каналы матрицы и до центральной зоны заготовки увеличиваются. Возникновение в очаге деформаций, в частности в центральной зоне, сжимающих напряжений вполне справедливо, так как металл будет находиться в состоянии всестороннего сжатия со стороны стенок матрицы. Сочетание эффекта всестороннего сжатия и углового выдавливания металла в боковые каналы матрицы способствует получению СУМЗ и НС заготовок.

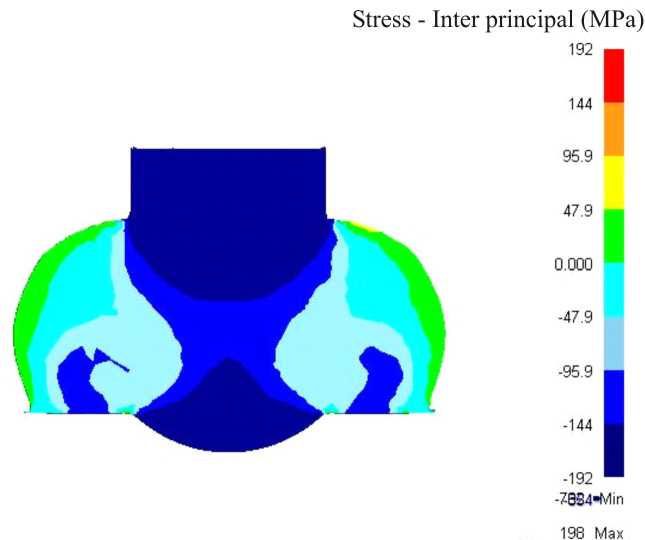

Следующим этапом исследования напряженного состояния металла при деформировании в закрытой матрице является компьютерное моделирование. На рис. 2 приведены результаты компьютерного моделирования процесса деформирования заготовок в трехканальной закрытой матрице. Из данных рис. 2 можно заметить идентичность формы очага деформации, построенного методом линий скольжения и полученного компьютерным моделированием. Значения средних напряжений, полученные методом линий скольжения и компьютерным моделированием, находятся в сопоставимом диапазоне и показывают хорошую сходимость. В очаге деформации превалируют сжимающие напряжения со значениями –63 ÷ –192 МПа. Такой характер напряженного состояния является благоприятным для эффективного измельчения зерна в результате деформирования и, следовательно, улучшения комплекса механических и эксплуатационных характеристик получаемых металлоизделий.

Рис. 2. Распределение среднего напряжения в очаге деформации, полученное компьютерным моделированием

-

Fig. 2. Distribution of mean stress in the deformation zone, obtained by computer simulation

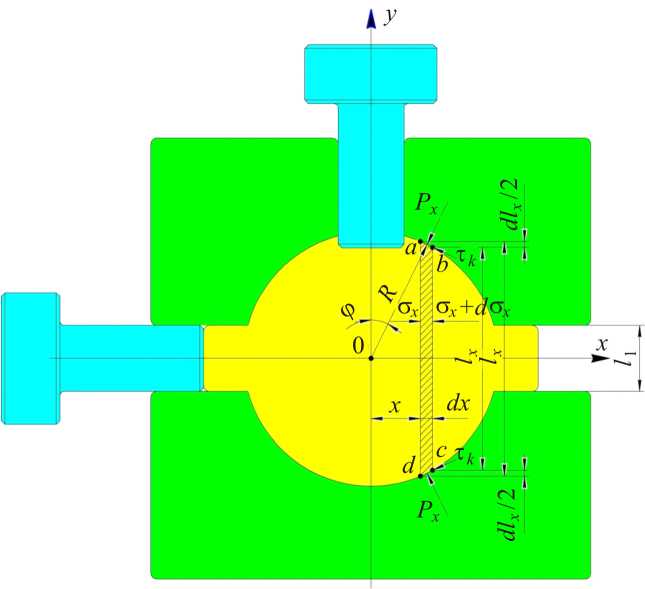

Следующей задачей настоящего исследования является определение деформирующего усилия при деформации в закрытой матрице. Деформирующее усилие определяем в момент вытекания металла в боковые каналы матрицы, т.е. после заполнения всей полости матрицы металлом за счет воздействия верхнего пуансона, расположенного в верхнем отверстии полуматрицы.

Определение усилия деформирования на начальной стадии процесса нецелесообразно, так как на этой стадии осуществляется осаживание заготовки до полного заполнения полости матрицы и вытекания металла в боковые отверстия, в связи с чем усилие на начальном этапе деформирования будет недостаточным для преодоления сопротивления деформации на конечном этапе. Для определения усилия деформирования применим метод совместного решения дифференциальных уравнений и ус- ловия пластичности [28]. Решение производим по методике А. Целикова, изложенное в работе [29], для определения контактных напряжений и усилия прокатки.

Рис. 3. Условия равновесия элемента abcd при определении усилия деформирования заготовки в закрытой матрице

-

Fig. 3. Equilibrium conditions for the abcd element in determining the deformation force of the workpiece in a closed matrix

Из уравнения равновесия элемента abcd (рис. 3), можно записать следующее:

Σx = 0. σх* (lx+ dlx) – (σx+ dσx)*lx – 2τкcosφ x – cosp

2 p x sinφ dx = 0, где * ( l x + dl x ) = L x (рис. 3).

cos p

Раскрывая скобки, пренебрегая бесконечно малыми высшего порядка и после преобразования, получим:

σ xdlx – d σ xlx – 2τк dx – 2 px tgφ dx = 0.

dl

Учитывая, что tgφ = х и τ = fр получим: 2 dx

σxdlx – dσxlx – 2fрхdx – 2px dlх dх = 0, сократив на lx: 2dx dl σx x lx

2 fР dx dl

– d σ x – х – р x x

I ■ / хx

= 0.

Заменяя дугу элемента хордой, из следующего гео метрического соотношения l ~ R - 0,5—x, определим R dx = - ^x^ , где 2R = D - диаметр обрабатываемого l1

шара, можно записать следующее:

dl D dl dl

σ x x – dp x + 2 fр х x – р x x = 0.

l x l 1 l x l x

2 fD

Вводя следующее обозначение: s = , а также ис- l1

пользуя условие пластичности: px – σx = σт*, которое после дифференцирования примет следующий вид: dpx = dσx, подставляя в предыдущее уравнение, получим следующее: dl dl

(σ – р ) x – dp + р s = 0, после преобразова-lx lx ния можно представить так:

(рхs – σт*) x – dpx = 0, после разделения перемен-lx ных и интегрирования примет вид:

( р х s – σ т * ) = С 0 lxs .

Постоянную C 0 находим из следующих граничных условий: при lx = 0,5 l 1 , рx = –σт*, выражая его из последнего и подставляя в предыдущее уравнение, окончательно получим:

*

р х = –

^ т ( - + 1 ) (f) - - 1. sl

s

Таким образом, получили уравнение, описывающее распределение контактных напряжений для диапазона заготовки от области выхода металла в боковые отверстия полуматриц до контактной поверхности верхнего пуансона. Допустим, обрабатывается шарообразная заготовка диаметром D = 35 мм. Например, при lx = 0,511 = 0,5• 25 = 12,5 мм,px = - от* = - 174,5 МПа, при lx = R = 17,5 мм, f = 0,5, s = 1,4, контактное давление на верхнем пуансоне составит: рx = 354,5 ≈ 355 МПа. Тогда полное усилие деформирования шара в закрытой матрице составит P = px• Fk, где Fk = П(dп )2 - площадь контактной поверхности шара и верхнего пуансона.

Тогда Р = 355·0,785·252 = 174171,875 Н.

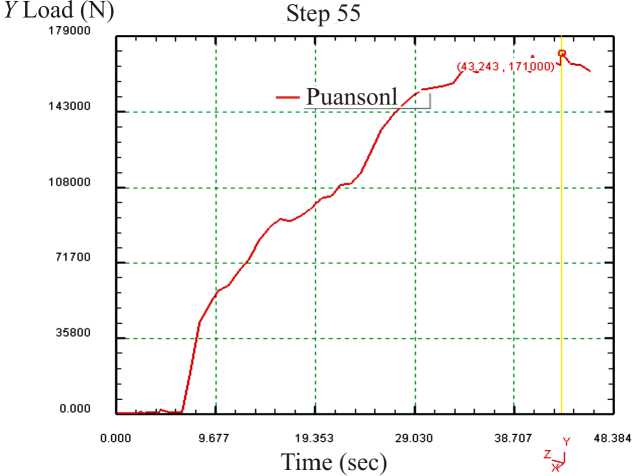

Полученное максимальное значение усилия деформирования на пуансоне (174171,875 Н), т.е. произведение контактного давления на пуансоне на площадь пуансона, хорошо согласуется со значениями контактного давления и усилия деформирования (179000–171000 Н), полученными компьютерным моделированием (рис. 4).

Рис. 4. Изменение контактного давления при перемещении пуансона

-

Fig. 4. Change in contact pressure by moving the punch

Для решения рассматриваемой задачи существует возможность использования вариационных и других математических методов, которые также хорошо себя зарекомендовали и показывают хорошую сходимость результатов, что отражено в работе [30].

Заключение

Выполнена оценка напряженного состояния заготовок (шаров) при всестороннем сжатии и угловом выдавливании металла в боковые каналы закрытой матрицы, определено деформирующее усилие заготовок на конечном этапе деформирования. Анализ результатов напряженного состояния заготовок, полученных методом линий скольжения, показывает формирование в объеме заготовки преимущественно сжимающих напряжений. Взаимное влияние условий всестороннего сжатия с угловым выдавливанием металла в боковые каналы матрицы прогнозирует получение заготовок с СУМЗ или НС.

Список литературы Определение напряженного состояния и усилия деформации шарообразных заготовок в закрытой матрице

- Матасов А.В., Челноков В.В., Авдеенкова Т.С. Перспективы внедрения объемных наноструктурированных металлических материалов, полученных при кристаллизации в нестационарных условиях поля центробежных сил и среды // Сборник трудов научной конференции академии МАСИ «Системный подход для разработки высоко энергоресурсоэффективных технологий экологически безопасного производства продуктов с высокой добавленной стоимостью, утилизации и переработки отходов» // Вестник Международной академии системных исследований. Информатика, экология, экономика. - 2019. - Т. 21. - С. 9-20.

- Naizabekov A., Andreyachshenko V., Kliber J. Forming of microstructure of the Al - Si - Fe - Mn system alloy by equal channel angular pressing with backpressure // Conf. Proc. 21st International Conference on Metallurgy and Materials (Metal-2012), edited by Tanger (Brno Czech Republic, 2012). - 2012. - P. 391-395.

- Дорофеев О.В., Курдюмова Л.Н., Родин Н.Н. Формирование градиентных субмикро- и нанокристаллических структур в объемных конструкционных материалах // Металлофизика, механика материалов, наноструктур и процессов деформирования, металлдеформ - 2009. - 2009. - С. 229-232.

- Andreyachshenko V.A., Naizabekov A.B. Microstructural and mechanical characteristics of AlSiMnFe alloy processed by equal channel angular pressing // Metalurgija. - 2016. - Vol. 55, № 3. - P. 353-356.

- Andreyachshenko V. Evolution of Al - Si - Mn - Fe aluminum alloy microstructure in the equal-channel angular pressing with back pressure // Materials Letters. - 2019. - Vol. 254. - P. 433-435.

- Andreyachshenko V.A. Finite element simulation (FES) of the fullering in device with movable elements // Metalurgija. - 2016. - Vol. 55, № 4. - P. 829-831.

- The effect of initial strain in the severe plastic deformation of aluminum on the subsequent work hardening regeneration through low strain amplitude multi-directional forging / C.G. de Faria [et al.] // Materials Letters. - 2021. - Vol. 290. - P. 129462. https://doi.org/10.1016/j.matlet.2021.129462

- Experimental and modelling study of the grain refinement of Fe-30wt % Ni - Nb austenite model alloy subjected to severe plastic deformation process / D.S. Svyetlichnyy [et al.] // Archives of Civil and Mechanical Engineering. - 2021. - Vol. 21, № 1. - P. 1-14.

- Developing age-hardenable Al - Zr alloy by ultra-severe plastic deformation: Significance of supersaturation, segregation and precipitation on hardening and electrical conductivity / A. Mohammadi [et al.] // Acta Materialia. - 2021. - Vol. 203. - P. 116503. https://doi.org/10.1016/j.actamat.2020.116503

- Segal V. modes and processes of severe plastic deformation (SPD) // Materials. - 2018. - Vol. 11, № 7. - P. 1175.

- Dual rolls equal channel extrusion as unconventional SPD process of the ultralow-carbon steel: finite element simulation, experimental investigations and microstructural analysis / M.B. Jabłońska [et al.] // Archives of Civil and Mechanical Engineering. - 2021. - Vol. 21, № 1. - P. 1-11. https://doi.org/10.1007/s43452-020-00166-3

- A new combined SPD technique to improve mechanical properties and electrical conductivity of long-sized billets / E.V. Bobruk [et al.] // IOP Conference Series: Materials Science and Engineering. - IOP Publishing, 2021. - Vol. 1014, № 1. - P. 012004. doi: 10.1088/1757-899X/1014/1/012004

- Ductility and plasticity of ferritic-pearlitic steel after severe plastic deformation /j.A. Muñoz [et al.] // Materials Science and Engineering: A. - 2021. - Vol. 805. - P. 140624. https://doi.org/10.1016/j.msea.2020.140624

- Optimizing the strength and ductility of Cu - Al alloy by an ideal grain structure / H. Ran [et al.] // Materials Science and Engineering: A. - 2021. - Vol. 807. - P. 140906. https://doi.org/10.1016/j.msea.2021.140906

- Applying multi-pass friction stir processing to refine the microstructure and enhance the strength, ductility and corrosion resistance of WE43 magnesium alloy / A.R. Eivani [et al.] // Journal of Materials Research and Technology. - 2021. - № 3. https://doi.org/10.1016/j.jmrt.2021.03.021

- Mediating the strength, ductility and corrosion resistance of high aluminum containing magnesium alloy by engineering hierarchical precipitates /j. Sun [et al.] // Journal of Alloys and Compounds. - 2021. - Vol. 857. - P. 158277. https://doi.org/10.1016/j.jallcom.2020.158277

- Microstructure, texture evolution and yield strength symmetry improvement of as-extruded ZK60 Mg alloy via multi-directional impact forging / C. Cui [et al.] // Journal of Magnesium and Alloys. - 2021. - № 1. https://doi.org/10.1016/j.jma.2021.01.001

- Resistance of surface nanostructures and ultrafine grain structures on steel 40Kh to wear and cavitation-erosive destruction / Kyryliv Y. [et al.] // Applied Nanoscience. - 2021. - P. 1-6.

- Phase transformations induced by severe plastic deformation / A. Mazilkin [et al.] // Materials transactions. - 2019. - P. 1-11.

- Edalati K. Metallurgical alchemy by ultra-severe plastic deformation via high-pressure torsion process // Materials Transactions. - 2019. - Vol. 60, № 7. - P. 1221-1229. https://doi.org/10.2320/matertrans

- Чукин М.В., Полякова М.А., Гулин А.Е. Особенности влияния комбинирования различных видов пластической деформации на измельчение микроструктуры и механические свойства углеродистой проволоки // Известия высших учебных заведений. Черная металлургия. - 2016. - Т. 59, № 8. - С. 552-557. https://doi.org/10.17073/0368-0797-2016-8-552-557

- Особенности структурообразования стальной углеродистой проволоки перлитного класса после комбинированной деформационной обработки / М.А. Полякова [и др.] // Черная металлургия. Бюллетень научно-технической и экономической информации. - 2018. - № 10. - С. 74-81. https://doi.org/10.32339/0135-5910-2018-10-74-81

- Дорогобид В.Г., Долгий Д.К. Оценка возможности интегрирования процесса равноканального углового прессования в действующие технологические процессы метизного производства // Моделирование и развитие процессов ОМД. - 2011. - № 1. - С. 122-126.

- Назначение и область применения ультрахладостойкого наноструктурированного листового проката / П.П. Полецков [и др.] // Вестник Магнитогорского государственного технического университета им. Г.И. Носова. - 2017. - Т. 15, № 2. - С. 85-88. https://doi.org/10.18503/1995-2732-2017-15-2-85-88

- Sadasivan N., Balasubramanian M. Severe plastic deformation of tubular materials - process methodology and its influence on mechanical properties - a review // Materials Today: Proceedings. - 2021. https://doi.org/10.1016/j.matpr.2020.11.859

- Ашкеев Ж.А., Андреященко В.А., Абдираманов С.Т. Исследование процесса закрытой штамповки, реализующей интенсивные пластические деформации // Обработка материалов давлением. - 2018. - № 1. - С. 88-92.

- Сторожев М.В., Попов Е.А. Теория обработки металлов давлением: учебник для вузов. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1977. - 423 с.

- Колмогоров В.Л. Механика обработки металлов давлением: учебник для вузов. - М.: Металлургия, 1986. - 688 с.

- Томленов А.Д. Теория пластического деформирования металлов. - М.: Металлургия. 1972. - 408 с.

- Stress state and power parameters during pulling workpieces through a special die with an inclined working surface / Z. Ashkeyev [et al.] // Engineering Solid Mechanics. - 2021. - Vol. 9, № 2. - P. 161-176. https://doi.org/10.5267/j.esm.2020.12.003.