Определение насыпной плотности терморасширенного графита

Автор: Караваев Дмитрий Михайлович, Макарова Луиза Евгеньевна, Дегтярев Александр Иванович, Трошков Константин Викторович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Общие проблемы машиностроения

Статья в выпуске: 4-2 т.15, 2013 года.

Бесплатный доступ

Измерена насыпная плотность терморасширенного графита (ТРГ) пуха и измельченных отходов производства уплотнений из ТРГ. Предложен метод измерения насыпной плотности ТРГ-пуха. Разработана методика измельчения ТРГ в две стадии.

Терморасширенный графит, технологические характеристики, насыпная плотность, измельчение, отходы производства

Короткий адрес: https://sciup.org/148205667

IDR: 148205667 | УДК: 621.762.08+661.666.231.017

Текст научной статьи Определение насыпной плотности терморасширенного графита

Насыпная плотность порошка есть масса единицы его объема при свободной насыпке [1]. Эта характеристика определяется плотностью материала порошка, размером (формой) его частиц, плотностью укладки частиц и состоянием их поверхности [1]. Насыпная плотность - одно из важных технологических свойств порошковых материалов, от которого зависит высота -- занимает значительный объем в пространстве, легок, воздушен, так как это высокопористая система с очень сложной организацией структу--3 -2

висимости от морфологических особенностей

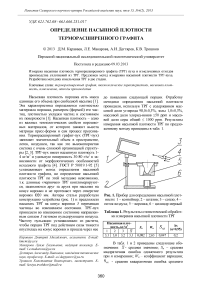

-92 [5] устанавливает метод определения насыпной плотности графита, но определение насыпной плотности ТРГ по этой методике невозможно, т.к. длинные «червячки» ТРГ конгломерируют-ся, зацепляются друг за друга при насыпке на конус воронки и не протекают через отверстие воронки 020 мм. Авторы статьи разработали конструкцию устройства (рис. 1) и предложили 5 - приводили во взвешенное состояние направлен-3

Частоту пульсации устанавливали из расчета, чтобы порция ТРГ под действием силы тяжести опустилась на конус воронки и прошла через нее

до появления следующей порции. Отработку методики определения насыпной плотности проводили, используя ТРГ с содержанием массовой доли углерода 98,0±0,3%, золы 1,0±0,3%, - ppm ppm измерения насыпной плотности ТРГ по предложенному методу приведены в табл. 1.

Рис. 1. Прибор для определения насыпной плотности: 1 - контейнер; 2 - штатив; 3 - сопло; 4 -6

Таблица 1. Результаты статистической обработки измерения насыпной плотности ТРГ

|

Насыпная плотность, кг/м3 |

S n |

W n |

S n x |

Ах («=0,95) |

|||

|

1 |

2 |

3 |

x |

||||

|

3,1 |

3,0 |

3,2 |

3,1 |

0,082 |

2,63 |

0,047 |

0,2 |

В табл. 1 и 2 приведены следующие обо-x - Sn квадратичная ошибка одиночного результата n Wn

Snx - арифметического; Ах - доверительный интервал среднего арифметического; ос - доверительная вероятность.

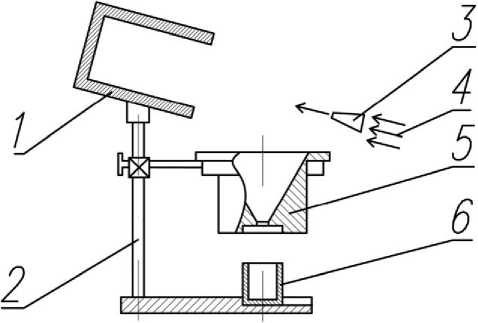

Измельчение исходного ТРГ-пуха с насыпной плотностью 3,1 ±0,2 кг/м3 проводили в две стадии. На I стадии измельчение проводили гладкими спиралеобразными имельчителями, вращающимися со скоростью 720 об/мин. После измельчения I стадии насыпная плотность ТРГ-пуха увеличивается более чем в 4 раза и равна 14,2±0,3 кг/м3. Измельчение проводили циклами: включали устройство на 10 с, а потом останавливали и замеряли насыпную плотность порошка ТРГ. Замечено, что после измельчения ТРГ в течение 1 мин. дальнейшего роста насыпной плотности не происходит. На рис. 2 показан график изменения насыпной плотности в зависимости от времени измельчения.

Рис. 2. График изменения насыпной плотности ТРГ в зависимости от времени измельчения на I стадии

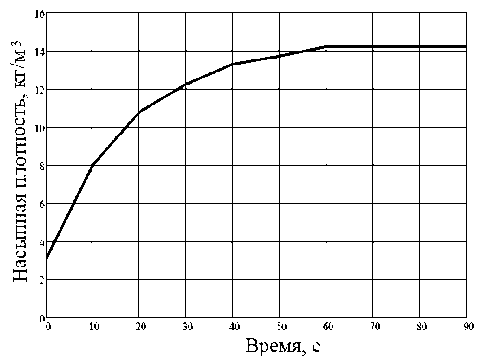

На II стадии измельчение ТРГ-пуха проводили двумя двойными лезвиями, вращающимися на одной оси со скоростью 1400 об/мин. Двойные лезвиями образуют четыре режущие поверхности, что увеличивает скорость измельчения. Измельчение так же проводили циклами, запуская устройство на 10 с, а потом останавливая и замеряя насыпную плотность порошка ТРГ. После 220 с. циклического измельчения на описанном выше оборудовании дальнейшего увеличения насыпной плотности не происходит (рис. 3.). Максимальная насыпная плотность ТРГ после измельчения проводимого в две стадии равна 220±3 кг/м3.

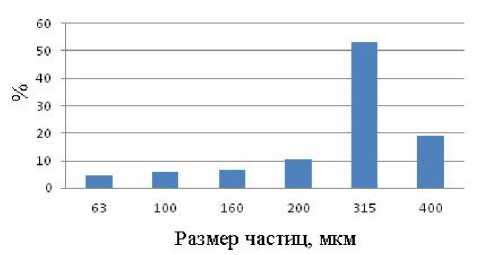

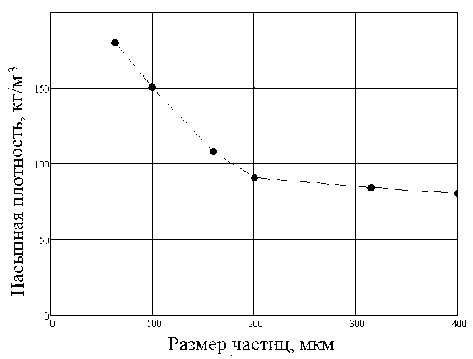

В дальнейшем из ТРГ-пуха как измельченного, так и неизмельченного изготавливают методом прокатки без добавления связующего неармированные уплотнительные материалы [4]. А уже измельченные отходы производства не-армированных уплотнительных материалов из ТРГ (ТРГ-отходы) и, например, модифицированную силиконовую смолу используют для производства композиционных материалов [6-8]. В работе [9] методом ситового анализа был определен гранулометрический состав порошка ТРГ-отходов, на рис. 4 представлен график распределения размера частиц. По ГОСТ Р 50019.1 -92 [5] была определена насыпная плотность порошка ТРГ-отходов, результаты представлены в виде таблицы (табл. 2) и в графическом виде (рис. 5).

Рис. 3. График изменения насыпной плотности в зависимости от времени измельчения на II стадии

Рис. 4. Распределение размеров частиц порошка ТРГ-отходы

Рис. 5. Зависимость насыпной плотности от размера частиц измельченных отходов производства уплотнений из ТРГ

Известия Самарского научного центра Россиискои академии наук, том 15, №4(2), 2013

Таблица 2 . Данные статистической обработки измерения насыпной плотности порошка ТРГ-отходов

|

Фракция порошка, мкм |

Насыпная плотность, кг/м3 |

S n |

W n |

S n x |

Ах (а=0,95) |

|||

|

1 |

2 |

3 |

x |

|||||

|

-400+315 |

80,7 |

80,4 |

80,7 |

80,6 |

0,15 |

0,18 |

0,08 |

0,4 |

|

-315+200 |

84,5 |

84,5 |

84,2 |

84,4 |

0,15 |

0,17 |

0,08 |

0,4 |

|

-200+160 |

90,3 |

90,6 |

91,1 |

90,7 |

0,39 |

0,43 |

0,22 |

1,0 |

|

-160+100 |

109,2 |

108,4 |

107,6 |

108,4 |

0,79 |

0,73 |

0,46 |

2,0 |

|

-100+063 |

150,3 |

149,5 |

151,9 |

150,6 |

1,21 |

0,80 |

0,70 |

3,0 |

|

-063 |

182,0 |

178,0 |

179,6 |

179,9 |

1,99 |

1,11 |

1,15 |

4,9 |

Выводы: с увеличением насыпной плотности в 2 и более раз улучшается текучесть порошка. Установлено, что измельчение ТРГ необходимо проводить в две стадии. На I стадии измельчения при использовании измельчителя с гладкой поверхностью длина червячков ТРГ уменьшается за счет их излома в перенапряженных, дефектных местах. На II стадии измельчение проводится ножами, имеющими режущие кромки, и используется в 2-3 раза большая скорость их вращения. Провести измельчение на II стадии без предварительного измельчения на I стадии не возможно. С уменьшением размера частиц ТРГ увеличивается насыпная плотность.

Список литературы Определение насыпной плотности терморасширенного графита

- Порошковая металлургия и напыленные покрытия: Учебник для вузов/В.Н. Анциферов, Г.В. Бобров, Л.К. Дружинин и др. -М.: Металлургия, 1987. 792 с.

- Ханов, А.М. Особенности строения и использования терморасширенного графита/А.М. Ханов, Л.Е. Макарова, А.И. Дегтярев и др.//Вестник ПНИПУ. Машиностроение, материаловедение. 2012. Т. 14, № 1. С. 92-106.

- Ханов, А.М. Особенности строения терморасширенного графита/А.М. Ханов, Л.Е. Макарова, А.И. Дегтярев и др.//Известия Самарского научного Центра Российской академии наук. 2011. Т. 13, № 4(4). С. 1119-1122.

- Белова, М.Ю. От черного мела к уплотнениям из ТРГ//Арматуростроение. 2008. № 1 (52). С. 36-43.

- ГОСТ Р 50019.1-92 Графит. Метод определения насыпной плотности. -М.: Изд-во стандартов, 1992. 4 с.

- Смирнов, Д.В. SEALUR-500 -новый уплотнительный материал для шаровой арматуры/Д.В. Смирнов, О.Ю. Исаев, В.П. Лепихин//Арматуростроение. 2011. №1 (70). C. 56-57.

- Караваев, Д.М. Механические свойства композиционного материала на основе терморасширенного графита/Д.М. Караваев, А.М. Ханов, А.И. Дегтярев и др.//Известия Самарского научного Центра Российской академии наук. 2012. Т. 14, № 1(2). С. 562-564.

- Караваев, Д.М. Анизотропия механических свойств композиционного материала на основе терморасширенного графита/Д.М. Караваев, А.М. Ханов, А.И. Дегтярев и др.//Известия Самарского научного Центра Российской академии наук. 2012. Т. 14, № 4(5). С. 1243-1245.

- Кичигина, К.А. Исследование механических характеристик фракций композиционного материала на основе терморасширенного графита и их взаимосвязь с фрактальной размерностью/К.А. Кичигина, А.И. Дегтярев, Д.М. Караваев//Журнал магистров. 2012. №2. С. 9-14.