Определение параметров инжекционного литья методом виртуального моделирования процесса

Автор: Хаймович Ирина Николаевна, Ковалькова Екатерина Алексеевна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-2 т.17, 2015 года.

Бесплатный доступ

Статья посвящена исследованию процесса заполнения пресс-формы коротковолокнистым полимерным композиционным материалом. Рассматривается подробно новый процесс инжекционного литья, относящийся к литью под давлением, в котором используются новое оборудование и новый материал. Для определения параметров инжекционного литья используется метод виртуального моделирования процесса в CAE-системе Autodesk Simulation Moldflow Insight. Основной интегрированной характеристикой процесса инжекционного литья является тензор ориентации внутренних волокон материала. Для оптимизации тензора ориентации был проведен сравнительный анализ статистических методов оценки качества для многофакторного технологического процесса. В результате метод Тагутти показал наибольшую точность прогноза. В дальнейшем необходимо разработать алгоритм оптимизации процесса литья на основе тензора ориентации.

Инжекционное литьё, композиционный материал, полиэфирэфиркетон, статистические методы, метод тагутти

Короткий адрес: https://sciup.org/148204286

IDR: 148204286 | УДК: 004:33

Текст научной статьи Определение параметров инжекционного литья методом виртуального моделирования процесса

В авиационно-космической технике сейчас применяется новый материал, который относится к группе полимерных композиционных материалов - коротковолокнистый полимерный композиционный материал полиэфирэфиркетон (ПЭЭК).

Механические характеристики армированных ПКМ в значительной степени зависят от свойств наполнителя (волокна), однако свойства полимерного связующего (полимерной матрицы) оказывают решающее влияние на эксплуатационные свойства композита. Именно матрица связывает волокна друг с другом, создавая монолитный конструкционный материал. В связи с тем, что прочность полимерной матрицы в целом ниже прочности волокна на порядок или более, расположение волокна внутри структуры композиционного материала должно быть организовано таким образом, чтобы на него ложились основные механические нагрузки. Непрерывная полимерная матрица должна как фиксировать волокна в нужном направлении, так и перераспределять усилия между волокнами, предотвращать развитие трещин, защищать волокна от внешних воздействий. Насколько реализуются высокие механические свойства волокон, зависит от таких свойств матрицы, как прочность, жесткость, пластичность, вязкость разрушения, ударная вязкость. Температурное поведение, ударная прочность, водо- и атмосферостойкость, химическая стойкость, механические свойства

ПКМ при сжатии, сдвиге в плоскости сечения образца, межслоевой и ударной прочности композита в конечном счете определяются свойствами полимерной матрицы и границы раздела фаз матрица – волокно. Кроме того, при грамотном подборе связующих к ПКМ специализированного назначения необходимо учитывать и их технологические свойства в процессе формования изделия (например, время и кинетика отверждения, вязкость и давление переработки, смачиваемость армирующего материала, усадка, и.т.д.), часто именно эти свойства могут оказаться решающими.

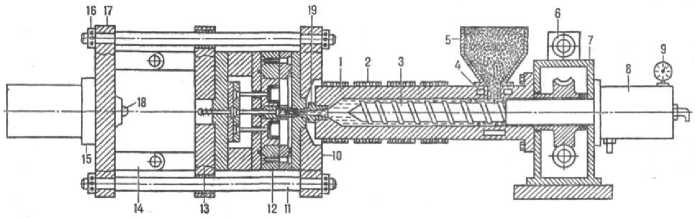

Рис. 1. Литьевая машина:

1 - материальный цилиндр; 2 - нагревательные элементы; 3 – винт (шнек); 4 – каналы охлаждения; 5 – бункер для материала; 6 – гидродвигатель; 7 – редуктор; 8 – гидроцилиндр узла впрыска; 9 – манометр; 10, 17 -неподвижные плиты; 11 - направляющие колонки; 12 – литьевая форма; 13 – подвижная плита; 14 – колесно-рычажный механизм; 15 – гидроцилиндр узла смыкания; 16 – гайки; 18 – упор; 19 – сопло

ПЭЭК является суперконструкционным полимером с температурой изгиба, превышающей 200 о С. Известно, что ПЭЭК является кристаллическим полимером, поэтому была подробно исследована кинетика кристаллизации композиций на основе ПЭЭК с содержанием углеродного волокна 11-70%. Было выявлено, что кристаллизация ПЭЭК протекает при меньшей степени переохлаждения с увеличением содержания угле-волокна, из чего можно сделать вывод, что волокна являются зародышами кристаллизации. Из-за содержания углеволокна уменьшается энергия, необходимая для начла процесса кристаллизации и степень кристалличности. На поверхности углеродного волокна образуется транскристаллическая структура ПЭЭК. Это приводит к повышению прочности композиционного материала. Физико-механические характеристики материала зависят от степени кристалличности. Свойства при разрыве и сжатии чувствительны к их предыстории, а прочность при сдвиге, модуль упругости при растяжении и ударная прочность зависят от степени кристалличности. При разрыве при температуре 60-93°С на прочность не оказывают влияние степень кристллич-ности и содержание влаги в образцах.

От условий плавления зависит процесс кристаллизации композитов. При 230°С кристаллизация протекает быстрее, при этом образуется микросферолитная структура, обеспечивающая оптимальные физико-механические показатели композиций. При 30% содержании углеволокна в матрице ПЭЭК несколько увеличивается трещи-ностойкость и прочность композиционного материала по сравнению с показателями чистой матрицы. Теплофизические свойства угленаполненных композиций зависят от теплового режима переработки. От условий плавления зависит процесс кристаллизации композитов. Когда кристаллизация проходит при большей скорости и при 230°С, композиция приобретает микросфе-ролитную структуру, которая придает композиции оптимальные физико-механические показатели.

ПЭЭК, армированный углеволокном, имеет ярко выраженную слоистую структуру. Если наполнителем является углеволокно, то у композита повышается прочность и трещиностойкость. Наиболее часто используются композиты, армированные углеволокном в литье под давлением. При исследовании процесса развития усталостных трещин в свежеприготовленных образках установлено, что структура наружных слоев отличается от структуры сердцевины из-за резкого охлаждения. Если образец армирован углеволок-ном, то развитие усталостных трещин замедляется. Это можно объяснить прочной связью матрицы и наполнителя.

Разработан способ, позволяющий расположить волокна матрицы вокруг армирующих углеволокон и, контролируя объемное содержание связующего, получать трехмерную оплеточную конструкцию, обладающую повышенной стойкостью к ударным воздействиям. Когда степень кристалличности матрицы достигает 40%, это придает материалу высокую стойкость к ударным воздействиям. Недостатками угленаполненных композитов являются сравнительно низкие ударная вязкость при расслоении и стойкость к ударным воздействиям в перпендикулярном направлении к плоскости материала.

Для исследования технологических процессов в настоящее время применяется метод виртуального моделирования [6, 7, 9]. При моделировании процесса изготовления изделий из ПКМ необходимо учитывать тензор ориентации волокон. Ориентация каждого отдельного волокна в расплаве может быть описана единичным вектором p. В современных системах численного моделирования ориентация рассматривается как вероятностный процесс. Данный параметр является основной интегрированной характеристикой инжекционного литья.

Определение тензора ориентации выполняется численно при моделировании процесса инжекционного литья. Результаты моделирования могут быть представлены в виде картины распределения ориентации . Для дальнейшего исследования напряженно-деформированного состояния изделия результаты моделирования пространственной структуры могут быть переданы в системы структурного анализа. Моделирование процесса изготовления в совокупности со структурным анализом позволяет выбрать оптимальную пространственную структуру армирования, которая обеспечила бы получение необходимых прочностных и жесткостных характеристик изделия.

Для моделирования процесса литья используется Autodesk Simulation Moldflow Insight из-за возможности анализа ориентации волокнистого наполнителя.С его помощью можно более точно прогнозировать ориентацию короткого и длинного стекловолокна, включая обрывы длинных волокон, что является критически важным фактором для общего качества, формы, прочности и массы деталей из металлопластика. Точный анализ работы механики можно провести в Autodesk Simulation. С помощью Simulation Moldflow можно прогнозировать ориентацию волокон при литье термоактивных пластмасс [5]. Этапы моделирования процесса литья показаны на рис. 2.

Задание граничных ус л о в и й и технологических параметров процесса литья

Расчёт м ет одом

КЭ ( п роизводит ся

резу льтатов

Анализ полученных

Расчёт параметров напр ав ле ннос ти армирующ его во локн а ( тенз ор ориентации )

Рис. 2. Этапы моделирования процесса литья

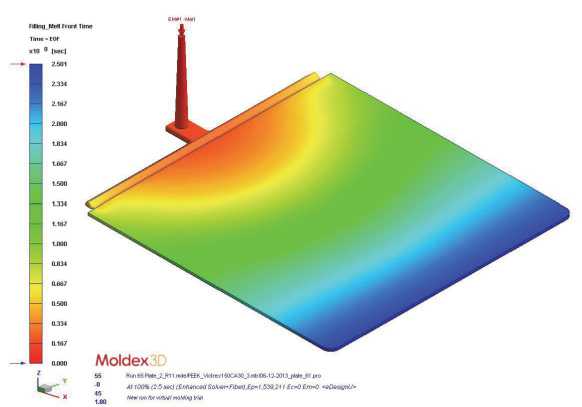

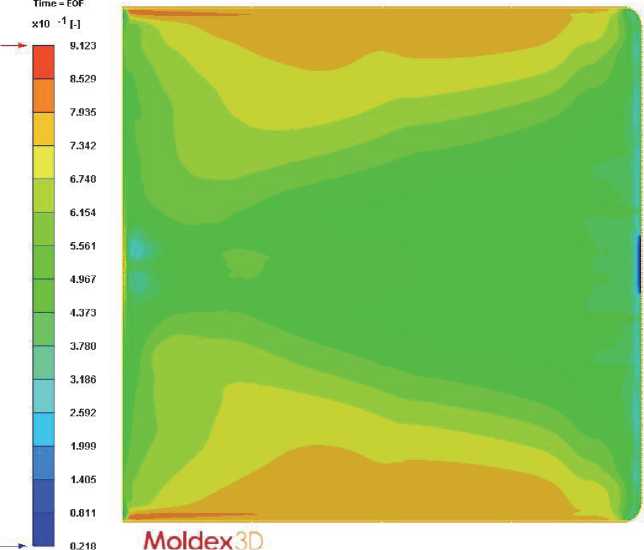

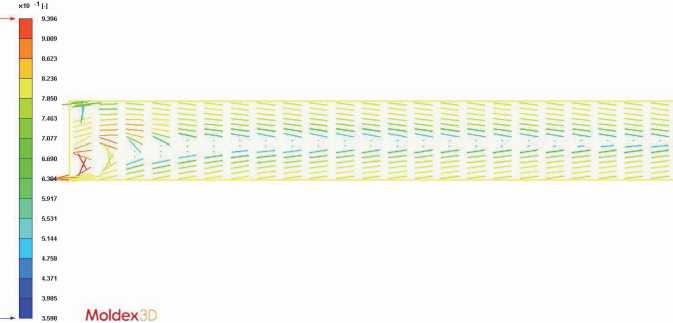

С целью получения верифицированной численной модели материала проводилось моделирование получения пластины из материала марки PEEK 90HMF20 [2]. На рис. 3 представлена картина заполнения формующей полости – время заполнения различных областей. По результатам моделирования пластина оформляется полностью. Время заполнения – 2,5 секунды [8]. На рис. 4а представлена степень ориентации волокон, выраженная через тензор ориентации, в центральной части пластины, а на рис. 4б представлена структура армирования в центральном сечении пластины.

В методе виртуального моделирования определяется множественный вектор существующих тензоров ориентации. Для оптимизации тензора ориентации надо провести сравнительный анализ статистических методов оценки качества для многофакторного технологического процесса (табл. 1). Точность прогноза определяется по погрешности, получаемой в результате применения каждого метода.

Рис. 3. Общая картина заполнения (изометрия)

Filling_Fiber Orientation in X Direction

а)

б)

Рис. 4. Степень ориентации волокон в централь -ной части пластины (а) и структура армирования в центральном сечении пластины (б)

-

1. Контрольные листки . Погрешность, получае -мая при использовании данного метода: ^ i < 0,05 . Следовательно оцениваем точность прогноза в 1 балл.

-

2. Метод стратификации. Погрешность, получаемая при использовании данного метода:

-

§ i < 0,03 . Следовательно оцениваем точность прогноза в 3 балла.

-

3. Диаграмма разброса. Погрешность, получаемая при использовании данного метода: ^ i < 0,03 . Следовательно оцениваем точность прогноза в 3 балла.

-

4. Диаграмма Парето . Погрешность, получаемая при использовании данного метода:

-

§ i < 0,02 . Следовательно оцениваем точность прогноза в 4 балла.

-

5. Диаграмма Исикавы. Погрешность, получаемая при использовании данного метода: ^ i < 0,03 . Следовательно оцениваем точность прогноза в 3 балла.

-

6. Гистограммы . Погрешность, получаемая при использовании данного метода: ^ i < 0,02 . Следовательно оцениваем точность прогноза в 4 балла.

-

7. Метод Тагутти. Погрешность, получаемая при использовании данного метода: ^ i < 0,01 . Следовательно оцениваем точность прогноза в 5 баллов.

Таблица 1. Результаты анализ статистических методов оценки качества

|

Критерий сравнения |

контроль-ные листки |

метод страти-фика-ции |

диаграмма разброса |

диаграммы Парето |

диаграммы Исикавы |

гисто граммы |

Метод Тагут-ти |

|

однофакторный эксперимент |

- |

+ |

+ |

- |

- |

- |

+ |

|

многофакторный эксперимент |

+ |

- |

+ |

+ |

+ |

+ |

+ |

|

количественная оценка |

+ |

+ |

+ |

+ |

- |

+ |

+ |

|

качественная оценка |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

наглядность метода |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

возможность применения для решения задачи оптимизации |

+ |

+ |

+ |

+ |

- |

+ |

+ |

|

точность прогноза |

1 |

3 |

3 |

4 |

3 |

4 |

5 |

В результате метод Тагутти показал наи -большую точность прогноза. Используя данный метод был получен оптимальный тензор ориентации, обеспечивающий наибольшее значение ме -ханических характеристик. На рис . 5 показано, что оптимальный тензор ориентации соответствует режиму 12 [10]. Режимы отличаются скоростью впрыска, давлением и температурой на шнеке, давлением подпрессовки и относительным объемом впрыска [1, 3]. Каждому режиму литья ставится в соответствие номер пластины. Из каждой пластины вырезается 5 образцов 4 из 5 образцов испытываются стандартно на растяжение с монотонным нагружением вплоть до разрушения согласно п. 5, оставшийся – на повреждаемость согласно п. 6 программы. На рис . 6 представлено краткое описание режимов литья, а также приведены статистические данные по прочности образцов, получаемых для каждого из 12 режимов. Более светлым цветом отмечены наилучшие режимы, темным – наихудшие. Выявлено, что наибольшей прочностью и жесткостью обладают образцы, вырезанные из пятой пластины, а наименьшей – из девятой.

Design Summary (Spreadsheet 1d)

|

Run |

Давление на шнеке, бар 1 |

Давление подпрессовки. 2 |

Скорость впрыска, см/сек 3 |

Время опрессовки, с 4 |

Температура на шнеке. С 5 |

Время цикла, 6 |

Относительный объем впрыска. см3 7 |

V0 8 |

Eta |

|

1 |

1000 |

1000 |

7 |

20 |

340 |

100 |

30 |

1 |

-13,3780 |

|

2 |

1000 |

1000 |

20 |

25 |

355 |

120 |

60 |

2 |

-15,3366 |

|

3 |

1000 |

1000 |

30 |

30 |

370 |

140 |

70 |

3 |

-15.4776 |

|

4 |

1000 |

1250 |

7 |

20 |

355 |

120 |

70 |

3 |

-15,4051 |

|

5 |

1000 |

1250 |

20 |

25 |

370 |

140 |

30 |

1 |

-16.5643 |

|

6 |

1000 |

1250 |

30 |

30 |

340 |

100 |

60 |

2 |

-15.9445 |

|

7 |

1000 |

1500 |

7 |

25 |

340 |

140 |

60 |

3 |

-9.3400 |

|

8 |

1000 |

1500 |

20 |

30 |

355 |

100 |

70 |

1 |

-6.9306 |

|

9 |

1000 |

1500 |

30 |

20 |

370 |

120 |

30 |

2 |

-9.0613 |

|

10 |

1250 |

1000 |

7 |

30 |

370 |

120 |

60 |

1 |

-10,7122 |

|

11 |

1250 |

1000 |

20 |

20 |

340 |

140 |

70 |

2 |

-6.8594 |

|

12 |

1250 |

1000 |

30 |

25 |

355 |

100 |

30 |

3 |

-9.3931 |

|

13 |

1250 |

1250 |

7 |

25 |

370 |

100 |

70 |

2 |

-10.0969 |

|

14 |

1250 |

1250 |

20 |

30 |

340 |

120 |

30 |

3 |

9.2335 |

|

15 |

1250 |

1250 |

30 |

20 |

355 |

140 |

60 |

1 |

-7,1568 |

|

16 |

1250 |

1500 |

7 |

30 |

355 |

140 |

30 |

2 |

-10,5963 |

|

17 |

1250 |

1500 |

20 |

20 |

370 |

100 |

60 |

3 |

-9.8212 |

|

18 |

1250 |

1500 |

30 |

25 |

340 |

120 |

70 |

1 |

-3,3933 |

Рис. 5. Тензор ориентации пластин при различных комбинациях параметров

|

№ режима |

Давлени е на шнеке, атм. |

Давлени е подпрес совки, атм. |

Скорость впрыска |

Время подпрес совки, с. |

Темпера тура на шнеке, С |

Время цикла, с. |

Относит ельный объем впрыска |

Средняя прочност ь, МПа |

Ст. откл. МПа |

|

1 |

1500 |

1500 |

50 |

30 |

370 |

120 |

60 |

200.95 |

50.43 |

|

2 |

1500 |

1500 |

30 |

30 |

360 |

120 |

60 |

204.29 |

40.18 |

|

3 |

1500 |

1500 |

20 |

30 |

360 |

120 |

60 |

218.84 |

28.63 |

|

4 |

1500 |

1500 |

10 |

30 |

340 |

120 |

60 |

226.12 |

21.56 |

|

5 |

1500 |

1500 |

7 |

30 |

340 |

120 |

60 |

228.69 |

16.22 |

|

6 |

1500 |

1500 |

15 |

30 |

340 |

120 |

60 |

213.29 |

28.71 |

|

7 |

1500 |

1500 |

15 |

30 |

345 |

120 |

60 |

207.34 |

31.19 |

|

8 |

1000 |

1000 |

15 |

30 |

345 |

120 |

60 |

204.64 |

34.86 |

|

9 |

1000 |

1000 |

15 |

30 |

350 |

120 |

80 |

174.90 |

36.93 |

|

10 |

1000 |

1000 |

15 |

30 |

350 |

120 |

80 |

190.50 |

29.31 |

|

11 |

1000 |

1500 |

15 |

30 |

350 |

120 |

70 |

195.89 |

36.19 |

|

12 |

1000 |

1500 |

15 |

30 |

350 |

120 |

70 |

208.43 |

31.04 |

Рис. 6. Рассматриваемые режимы инжекционного литья

Выводы:

-

1. Результаты моделирования подтвердили формирование неоднородной структуры армирования, в том числе по толщине пластины.

-

2. Для оценки качества литой пластины по степени однородности структуры армирования целесообразно оценивать неоднородность распределения тензора ориентации армирующего волокна по областям: центральная и две периферийные области (вид в плане) в меридиональном сечении по толщине пластины.

-

3. Необходимо разработать методику оценки качества распределения армирующего волокна

по выделенным областям, для чего ввести интегральную (усредненную) характеристику распределения.

Список литературы Определение параметров инжекционного литья методом виртуального моделирования процесса

- Min, B.H. A study on quality monitoring of injection-molded parts//Journal of Materials Processing Technology. 2003. V. 136. No 1-3. P. 1-6.

- Sadeghi, B.H.M. A BP-neural network predictor model for plastic injection molding process//Journal of Materials Processing Technology. 2000. V. 103. Issue 3. P. 411-416.

- Fetecau, C. Numerical and experimental study on the injection molding of a thin-wall complex part/C. Fetecau, I. Postolache, F. Stan//ASME 2008 International Manufacturing Science and Engineering Conference. 2008. V. 1. P. 85-93.

- Wang, Y. Injection molding simulation of plastic impeller and process parameters optimization/Y. Wang et al.//Journal of Drainage and Irrigation Machinery Engineering. 2013. V. 31. No. 9. P. 747-751.

- Yin, Y.F. Modeling and Analysis of Process Parameters for Plastic Injection Molding of Base-Cover//Advanced Materials Research. 2012. V. 602-604. P. 1930-1933.

- Хаймович, И.Н. Проектирование и реализация системы автоматизированного проектирования штамповки компрессорных лопаток из титановых сплавов/И.Н. Хаймович, А.И. Хаймович//Известия вузов. Цветная металлургия. 2015. №2. С. 37-43.

- Хаймович, И.Н. Совершенствование организации литейного производства авиационного предприятия на основе имитационного моделирования/И.Н. Хаймович, М.А. Фролов, Е.А. Ковалькова, В.И. Дровянников//Фундаментальные исследования. 2015. № 2 (часть 14). С. 3023-3028.

- Хаймович, И.Н. Исследование процесса заполнения пресс-формы при инжекционном литье лопаток из композиционных материалов/И.Н. Хаймович, И.С. Степаненко//Фундаментальные исследования. 2015. №7 (часть 2). С. 293-297.

- Haimovich, I.N. Computer aided design of blanks and dies compressor blades of aircraft engines//Russian Aeronautics (Iz VUZ). 2014, Number 2. P. 72-80.

- Ковалькова, Е.А. Исследование метода инжекционного литья из полимерных композиционных материалов статистическими методами//Автореферат дисс. на зв. магистра. -Самара, СГАУ, 2015. 16 с.