Определение положения опасного сечения в шлицевых деталях

Автор: Вакулюк Владимир Степанович, Сазанов Вячеслав Петрович, Семенова Ольга Юрьевна, Колычев Сергей Александрович, Костичев Владислав Эдуардович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Статья в выпуске: 6-2 т.16, 2014 года.

Бесплатный доступ

Методом конечно-элементного моделирования установлено, что положение опасного сечения в шлицевых деталях находится под углом 20-30 0 от точки перехода эвольвентной поверхности зуба в сторону поверхности впадины.

Опасное сечение, шлицевая деталь, предел выносливости

Короткий адрес: https://sciup.org/148203547

IDR: 148203547 | УДК: 621.787:539.319

Текст научной статьи Определение положения опасного сечения в шлицевых деталях

Известно, что шлицевые соединения относятся к высоконагруженным элементам конструкций, особенно в авиационных двигателях. Такие детали выходят из строя главным образом из-за повреждения рабочих поверхностей (износ, смятие), а также усталостного разрушения зубьев тонкостенных валов, которому предшествует контактная коррозия (фреттинг-коррозия) [1]. Проведенное исследование выполнено в рамках работы по изучению влияния технологии изготовления полых шлицевых деталей (рис. 1) из сталей 12Х2Н4А и 30ХГСА на остаточные напряжения и сопротивление многоцикловой усталости. Все детали были изготовлены по стан- дартной технологии, принятой в авиационном двигателестроении. Шлицы имели эвольвентный профиль, получивший наибольшее распространение ввиду высокой надёжности, а также технологичности, и изготавливались фрезерованием методом обкатки на зубофрезерном станке. Параметры соединения: модуль зуба m = 1 мм, количество зубьев z = 24. Центрирование деталей выполнено по боковым поверхностям шлицев. Испытаниям подвергались партии деталей с различными вариантами состояния поверхности (сочетание механической обработки, химикотермической обработки, поверхностного упрочнения микрошариками).

Рис. 1. Размеры поперечного сечения шлицевой детали

По результатам испытаний отмечалось, что во всех партиях деталей усталостная трещина зарождалась в неконтактируемой части шлиц у дна впадин и развивалась вдоль оси деталей, не изменяя направления, то есть по тем площадкам,

Сазанов Вячеслав Петрович, кандидат технических наук, доцент кафедры сопротивления материалов

Семенова Ольга Юрьевна, кандидат технических наук, доцент кафедры высшей математики

Колычев Сергей Александрович, аспирант Костичев Владислав Эдуардович, аспирант на которых действуют максимальные окружные σφ напряжения. Это обстоятельство указывает на то, что разрушение деталей носило усталостный характер. Оценка влияния остаточных напряжений на приращение предела выносливости при кручении шлицевых деталей Δτ-1 проводилась по критерию среднеинтегральных остаточных напряжений σост [2, 3]:

Δτ -1 = ψ τ ⋅ σ I

- 1 ψ τ ост

где ψτ – коэффициент влияния остаточных напряжений на предел выносливости при кручении по разрушению; оф(<9 - окружные остаточные напряжения в опасном сечении детали по толщине поверхностного слоя а; £=а//^р - расстояние от поверхности образца до текущего слоя, выраженное в долях tKp; tKp - критическая глубина ^распространяющейся трещины усталости, возникающей при работе детали на пределе выносливости.

σ ост

= 1 Г °<Д)

π ∫ 0 1 - ξ 2

;

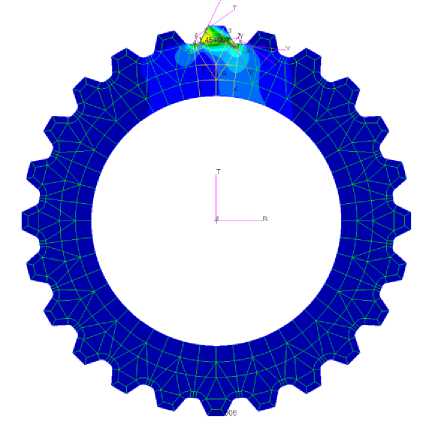

Рис. 2. Конечно-элементная модель сечения шлицевого вала

Для практического определения приращения предела выносливости применительно к конкретному типу деталей необходимо было решить следующие частные задачи: определить положение опасного сечения в месте концентратора и распределение остаточных напряжений по толщине поверхностного слоя этого сечения. В данном исследовании приводится решение задачи по определению положения опасного сечения при изгибе шлицевого зуба. Для определения положения опасного сечения, необходимого для учёта влияния остаточных напряжений на сопротивление многоцикловой усталости [35], были выполнены расчёты методом конечноэлементного моделирования с использованием расчётного комплекса NASTRAN/PATRAN. Конечно-элементная модель (рис. 2) представляет собой плоское сечение шлицевой детали с наложением соответствующих граничных условий по перемещениям. При моделировании был использован плоский шестиузловой треугольный конечный элемент.

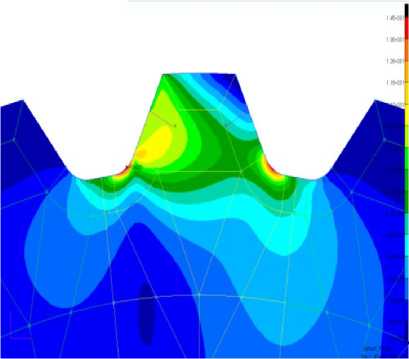

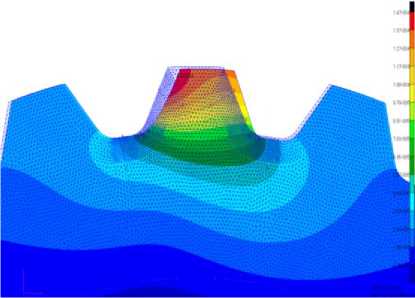

Для всех вариантов нагружения принималась средняя величина давления в контакте p =10 МПа. Напряжённое состояние сечения для варианта 1 приведено на рис. 3, деформированное -на рис. 4.

Рис. 3. Напряжённое состояние сечения шлицевой детали, вариант 1

Исходя из условия, что центрирование шлицевого соединения выполнено по боковым поверхностям шлиц, были рассмотрены следующие варианты нагружения контактной поверхности шлицевого зуба:

-

- вариант 1 - равномерное распределение нагрузки;

-

- вариант 2 - распределение нагрузки по линейному закону с максимальным значением в середине и нулевым на краях;

Рис. 4. Деформированное состояние сечения шлицевой детали, вариант 1

-

- вариант 3 - распределение нагрузки по линейному закону с максимальным значением возле ножки и нулевым возле вершины;

-

- вариант 4 - распределение нагрузки по линейному закону с максимальным значением возле вершины и нулевым возле ножки.

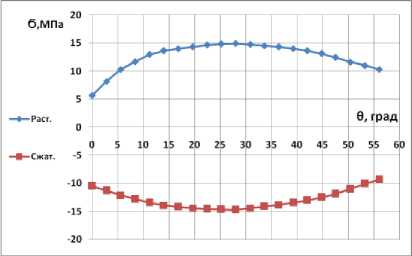

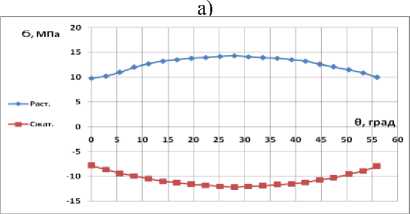

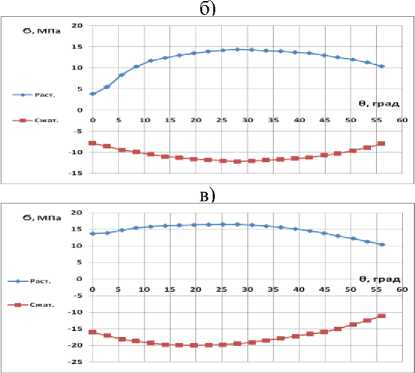

По результатам расчётов были построены графики (рис. 5) зависимостей окружных σ ϕ пов напряжений на поверхностях галтелей зуба (растянутой и сжатой) от угла 9 , определяющего положение точки на поверхности галтельного перехода.

Угол θ отсчитывался от точки перехода эвольвентной поверхности зуба в поверхность галтели с радиусом R =0,4 мм в сторону поверхности впадины. Из приведенных на рис. 5 графиков видно, что опасное сечение во впадинах шлиц находится под углом 20-30 градусов при любом варианте нагружения зуба.

г)

Рис. 5. Распределение окружных σ ϕ пов напряжений вдоль поверхности впадин шлиц: а) вариант 1, б) вариант 2, в) вариант 3, г) вариант 4

На основании этой закономерности при оценке приращения предела выносливости шлицевых деталей в случае кручения за счёт сжимающих остаточных напряжений по формуле (1) критерий среднеинтегральных остаточных напряжений σ ост (формула (2)) следует вычислять в этом сечении.

Выводы:

-

1. Опасное сечение шлицевых деталей в случае кручения при любом виде нагружения зуба шлиц в исследованном случае находится под углом 20-30 градусов от точки перехода эволь-вентной поверхности зуба в поверхность галтели в сторону поверхности впадины.

-

2. Знание положения опасного сечения позволит использовать критерий среднеинтегральных остаточных напряжений для оценки приращения предела выносливости шлицевых деталей в случае кручения за счёт сжимающих остаточных напряжений.

Список литературы Определение положения опасного сечения в шлицевых деталях

- Авчинников, Б.Е. Влияние поверхностного упрочнения на усталостную прочность сталей 30ХГСА и 30ХГСНА/Б.Е. Авчинников, Н.В. Моисеенков, И.Н. Белотелов//Поверхностный наклеп высокопрочных материалов. -М.: ОНТИ, 1971. С. 17-22.

- Павлов, В.Ф. О связи остаточных напряжений и предела выносливости при изгибе в условиях концентрации напряжений//Известия ВУЗов. Машиностроение. 1986. №8. С. 29-32.

- Павлов, В.Ф. Прогнозирование сопротивления усталости поверхностно упрочнённых деталей по остаточным напряжениям: монография/В.Ф. Павлов, В.А. Кирпичёв, В.С. Вакулюк. -Самара: Издательство СНЦ РАН, 2012. 125 с.

- Иванов, С.И. Влияние остаточных напряжений и наклёпа на усталостную прочность/С.И. Иванов, В.Ф. Павлов//Проблемы прочности. 1976. №5. С. 25-27.

- Иванов, С.И. Влияние остаточных напряжений на сопротивление усталости при кручении в условиях концентрации напряжений/С.И. Иванов, В.Ф. Павлов, А.А. Прохоров//Проблемы прочности. 1988. №5. С. 31-33.