Определение предельных параметров штамповки элементов трубопроводов из титанового сплава ОТ4 и стали 12Х18Н10Т

Автор: Попов Игорь Петрович, Маслов Валентин Дмитриевич, Николенко Кирилл Анатольевич, Николенко Константин Анатольевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1-3 т.19, 2017 года.

Бесплатный доступ

Представлены результаты обработки компьютерного моделирования и определения предельной степени деформации по критерию Колмогорова. Выполнен вывод зависимости для оценки разрушения малопластичных материалов на торце при угле гиба 90о.

Крутоизогнутый отвод, компьютерная модель, гофрообразование, критерий разрушения, напряжения, деформации, толщина, экспериментальные исследования

Короткий адрес: https://sciup.org/148205073

IDR: 148205073 | УДК: 621.981.011

Текст научной статьи Определение предельных параметров штамповки элементов трубопроводов из титанового сплава ОТ4 и стали 12Х18Н10Т

тате моделирования (рис. 2) с последующей экспериментальной проверкой и зависит от толщины заготовки и вида применяемой смазки. Приведены экспериментальные исследования и получены следующие рекомендации: для штамповки крутоизогнутых отводов принять величину зазора, равную 1,25s, где s – толщина заготовки. Принять коэффициент трения не выше 0,09. Такой коэффициент достигается применением смазки на основе машинного масла и графита с предшествующим покрытием заготовки лаком.

Для оценки разрушения изделия выполнена обработка результатов компьютерного моделирования процесса в CAD/CAE системе ANSYS/LS-DYNA.

ПРЕДЕЛЬНАЯ СТЕПЕНЬ ДЕФОРМАЦИИ ПО КРИТЕРИЮ КОЛМОГОРОВА, ПОЛУЧЕННАЯ В РЕЗУЛЬТАТЕ КОМПЬЮТЕРНОГО МОДЕЛИРОВАНИЯ ПРОЦЕССА В ПРОГРАММНОМ ПРОДУКТЕ ANSYS/LS-DYNA

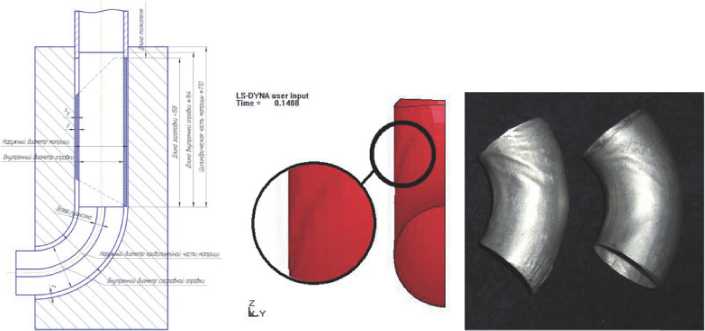

Для разработки критерия предельной степени деформации и перед экспериментальной проверкой выполнено компьютерное моделирование процесса (рис. 3). В результате моделирования определены предельные возможности формообразования для материалов: титанового сплава ОТ4 и сталь 12Х18Н10Т. Разрушения материала при штамповке рассчитано по критерию Колмогорова. Данный критерий позволяет дать количественную оценку предельной степени деформации. Моделирование выполнено в программном продукте ANSYS/LS-DYNA. Результаты моделирование представлены на рис. 3.

Метод оценки штампуемости по критерию ресурса пластичности (критерий Колмогорова) заключается в следующем: в соответствии с критерием Колмогорова образование трещин происходит при условии когда интенсивность накопленной деформации равна величине критической деформации при данной схеме напряженного состояния.

Угол гиба ф =90°

Угол гиба ф =60°

У гол гиба ф = 4 5°

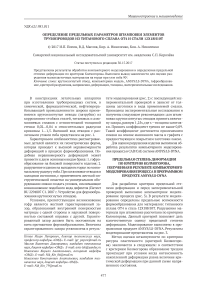

Рис. 1. Отводы крутоизогнутые (ГОСТ 17375-2001)

а б в

Рис. 2. Гофрообразование заготовок в процессе формоизменения при зазоре z=2,6 мм между рабочими частями штампа: а – геометрия оснастки;

б – гофры на боковой поверхности детали, полученные в результате компьютерного моделирования в ANSYS/LS-DYNA; в – гофры на боковой поверхности изделия, полученные в результате штамповки в инструментальном штампе

а б в

Рис. 3. Эпюры распределения интенсивности напряжений, деформаций и толщины на заключительной стадии процесса формообразования (угол гиба 900) для материала 12Х18Н10Т: а – интенсивность напряжений, Па; б – интенсивность деформаций, %; в – распределение толщины, мм*103

t

J d^

щ = -2--->< 1 -критерий Колмогорова;

cc

ερ при ψ ≥ 1 – происходит разрушение материала;

при ψ < 1 – разрушения не наблюдается.

Расчет критической степени деформации выполняется для узлов по максимальному и минимальному радиусу гиба по следующей зависимости:

^ С = 2 ^ ехр[ - 2.16—] -предельная сте

Р Р ^

пень деформации;

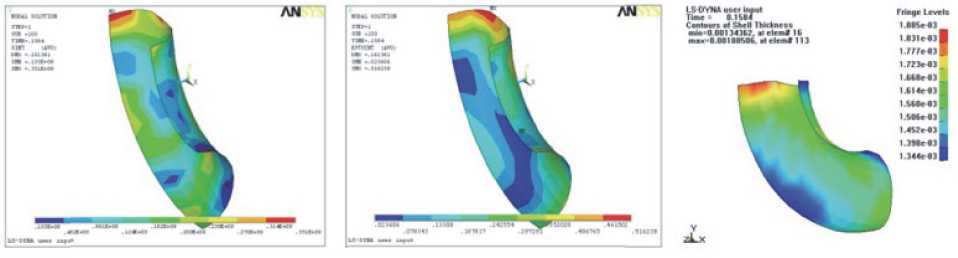

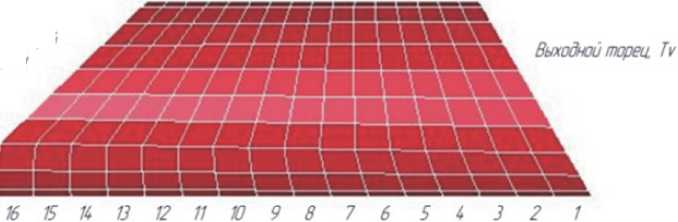

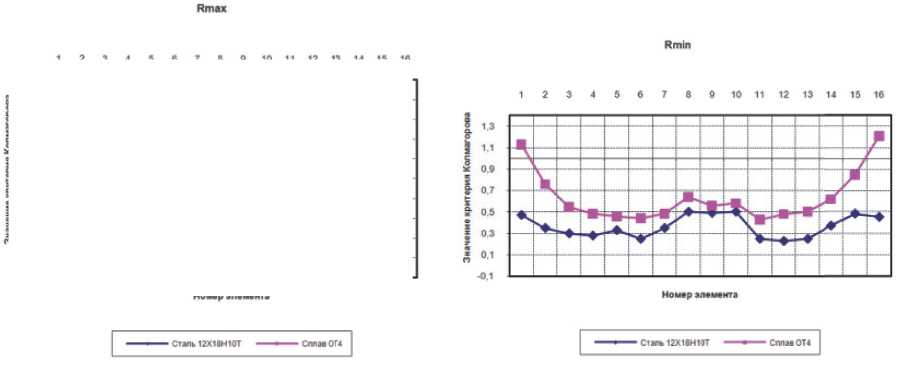

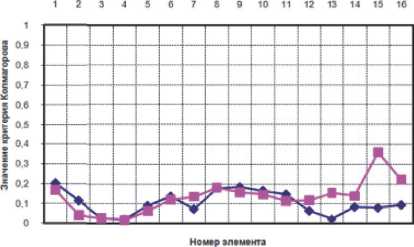

Для расчета выбирались элементы в меридиональном направлении по максимальному радиусу гиба. Результаты представлены на рис. 4 в виде графиков сравнения критерия Колмогорова для двух материалов: стали 12Х18Н10Т и сплава ОТ4 на заключительной стадии процесса формообразования (угол гиба 90 градусов).

В результате анализа полученных графиков можно сделать следующие выводы: при формообразовании отвода из стали 12Х18Н10Т разрушение не наблюдается. При этом наибольшая степень критической деформации возникает на торце передающем усилие и выходном торце по минимальному радиусу гиба. При формообразо-

Порядок замера узлов координатной сетки в меридиональном направлении

Образующая ла минимальному радиусу гида- Йлл

16 1514 13 12 11Ю 9 8 7 6 5 4 3 2 1

Торец передающий усилие, Ти

Образующая по минимальному радиусу гиба- ^л Распределение критической степени деформации в меридиональном направлении (по радиусу гиба)

а б

Рис. 4. Графики распределения критической степени деформации (по критерию Колмогорова) в меридиональном направлениях на заключительной стадии процесса формообразования (угол гиба 90 градусов) для материалов заготовки - сталь 12Х18Н10Т и сплав ОТ4: а – образующая по максимальному радиусу гиба – Rmax;

б – образующая по минимальному радиусу гиба – Rmin вании отводов из сплава ОТ4 возникает разрушение на торцах по минимальному радиусу гиба.

ВЫВОД КРИТЕРИЯ ДЛЯ ОЦЕНКИ ПРЕДЕЛЬНОЙ ДЕФОРМАЦИИ

Из анализа результатов компьютерного моделирования примем, разрушение терцев возникает в области по минимальному радиусу гиба. При этом деформация на торце ограничена углом в 60о. Параметром, препятствующему развитию очага деформации является коэффициент трения.

Для теоретического определения предельных параметров процесса формообразования примем следующие допущения:

Считаем, что элементы, получившие наибольшую деформацию растяжения, деформируются в условиях линейной схемы напряженного состояния. Такая схема имеет место на торце по минимальному радиусу гиба - Rmin;

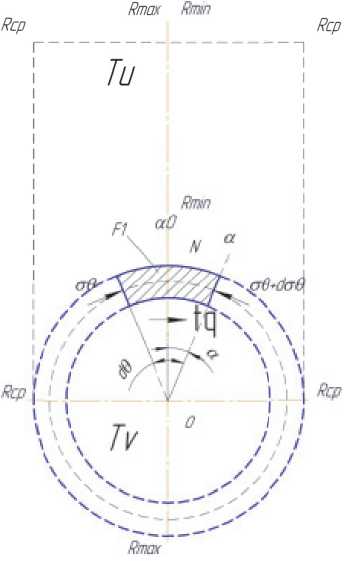

Максимальная тангенциальная деформация возникает на открытом торце и ограничена определенным углом ( а - а 0) (рис. 5).

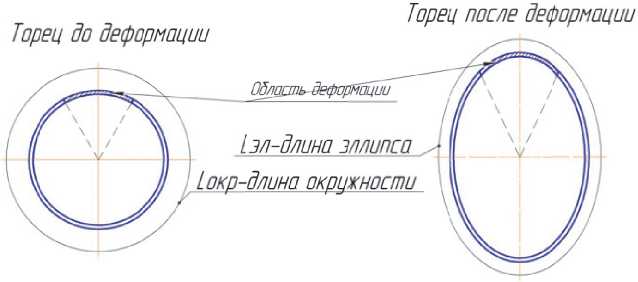

Деформация торцевого сечения из круга в эллипс происходит неравномерно. Считаем, что причиной неравномерности деформации является трение на поверхности контакта заготовки с инструментом (в основном верхней оправки).

Считаем, что величина деформации Eq определяется в виде относительной величины удлинения кромки, аналогично испытаниям на растяжение.

Т.к. величина перемещения относительно небольшая, можно записать следующее уравнение деформации на торце с учетом упрочнения по линейному закону:

д l = ^ 1°. ( exp ( f ( а — « 0 ) ) - 1 ) l .

Левая часть уравнения представляет собой величину абсолютного удлинения кромки заготовки – Δl . Однако надо учесть, что увеличение длины кромки заготовки по длине окружности происходит только на небольшом участке огра- ниченным углом а.

С другой стороны, величина абсолютного удлинения кромки заготовки может быть опреде- лена в связи с принятым допущением как разница длин окружности и эллипса. Длина эллипса определяется из условия, что после деформации круглое сечение заготовки образует плоскость, проведенную через ось детали и перпендикулярную оси превращенной в эллипс, который является зеркальным отображением эллипса первоначального сечения.

С другой стороны можно определить значение l как произведение радиуса отвода на угол а . Таким образом, подставив l в уравнение и разложив показатель степени в степенной ряд exp(f а )=1+f а, можно получить уравнение для определения угла а .

Наибольшее значение а позволяет определить максимальную величину деформации Eq. Сравнив Eq с допустимой деформацией удлинения можно установить предельные возможно- сти процесса.

Таки образом, условием разрушения процесса можно принять:

E mx < 5p , где Sp относительное удлинение образца при испытаниях на растяжение.

Для определения E mx составим систему уравнений сил действующих на элементы при оправке (рис. 5).

Проекция всех сил на ось О N :

o.F sin ^+ + Те + dof(F + dF )sin^ ^ = qF..

u i 2 u u i i 2 2 .

Рис. 5. Схема сил, действующий при оправке: ^ 9 - напряжения в тангенциальном направлении; F1 , F2 – площадь; Tu – торец передающий усилие; Tv – выходной торец;

Rmax , Rmin , R ср – максимальная, минимальная и средняя образующие соответственно

Запишем уравнения с подстановкой площадей и преобразуем:

o. q

-2- = — - уравнение Лапласа, где R6 - ра-

Ru s диус отвода на торце, q – сила натяжения по закону Лапласа, s – толщина отвода.

Проекция всех сил на ось, перпендикулярную О N :

T9F1 -(т9 + do9 ) f ± qf = qf2 .

Сократим уравнение с подстановкой площадей :

d O f f ± qf = qfR u d a = 0 .

Решим совместно полученные уравнения doz f = ± fda .

О

Продифференцируем полученное уравнение:

Ln of =± f a + C . (1)

Постоянную С найдем из граничных условий: при а = а 0 тангенциальное напряжение равно о 9 = o f , при этом o f = O TO + ПЕ 6 .

С учетом того, что E f = 0, получаем o f = o TO . Таким образом C = Ln o f - f а 0 .

Подставив значение С в уравнение (1), получим:

Ln °9- = f a + Lnof - f a0 , преобразовав и

O9

прологарифмировав, получим:

o9 = of exp (f (a - a0)).

С учетом упрочения по линейному закону

O = On + ПЕД получим: 6 TO 6 v

O to + ПЕ б = o f exp ( f ( a - a 0 ) ) .

Выразим E f :

E6 = ° n O" ( exP ( f ( a - a 0 ) ) - 1 ) . (2)

Для определения величины Eq необходимо найти величину разницы углов ( а - а 0 ) , определяющую область деформации.

С этой целью прологарифмируем полученное выражение (2) и разложим в степенной ряд:

E 6C, = <° П ( “ - a 0 ) f ,

где Е 6 ср - средняя деформации в тангенциальном направлении на торце.

С учетом того, что средняя логарифмическая деформация в тангенциальном направлении равна отношения длин эллипса образующей от- вода к диаметру отвода (из геометрических соображений, рис. 6), получим:

E f cP = Ln

п ( 1,5 ( a + b ) - ffi b )

2 n Re

,

где a, b – полуоси эллипса, образованного в результате скоса торца.

Торец после деформации

Торец до деформации

Область-Зеформации кэл-длина зллипса кокр-длина окружности

Рис. 6. К определению области деформации на торце

Приравняем уравнения (3) и (4) и выразим разницу углов:

2 П Т

Ln

п ( 1,5 ( a + b ) - bo b )

2nRfl и

. (5)

Подставив выражение (5) в выражение (2) получим критерий для определения предельной тангенциальной деформации на торце изделия при угле гиба 900:

E 6 = П exp f

2 П ^ TO f

Ln

п ( 1,5 ( a + b ) - 4a b ) 2 n R u

- 1

;

при E θ max = E θ ≤ δ p – разрушения не наблюдается;

при E θ max = E θ ≥ δ p – наблюдается разрешение в виде разрыва кромки.

Отметим, полученный критерий дает удовлетворительные результаты при формообразовании отводов на угол 900. Для оценки штампу-емости с меньшим углом гиба необходим анализ результатов компьютерного моделирования.

РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ

Для экспериментальной проверки полученных зависимостей определения предельных па-

раметров процесса выполнено формообразование серии заготовок с низкими пластическими характеристиками (материал ОТ4).

При этом, как показал компьютерное моделирование и теоретический расчет, разрушение наблюдается на выходном торце по минимальному радиусу гиба (рис. 7).

ВЫВОДЫ

-

1. Выполнено моделирования процесса штамповки крутоизогнутых отводов в программном продукте ANSYS/LS-DYNA. В результате компьютерного моделирования подобраны технологические параметры, позволяющие получать изделия без гофр на боковой поверхности.

-

2. Построены графики предельной степени деформации по критерию Колмогорова для материалов с различными пластическими характеристиками – титановый сплав ОТ4 и нержавеющая сталь 12Х18Н10Т. Установлено, отводы из титанового сплава разрушаются на выходном торце по минимальному радиусу гиба. При штамповке отводов из стали 12Х18Н10Т разрушения не наблюдается.

-

3. Выведена аналитическая зависимость, позволяющая дать оценку критической степени деформации при штамповке отводов на угол 900.

-

4. Выполнена экспериментальная проверка подтверждающая достоверность полученных результатов исследования.

а б в

Рис. 7. Результаты экспериментальных исследований:

а – штамповая оснастка; б – изделие без разрушения и гофр на боковой поверхности; в – разрыв заготовки на выходном торце по минимальному радиусу гиба

Список литературы Определение предельных параметров штамповки элементов трубопроводов из титанового сплава ОТ4 и стали 12Х18Н10Т

- Попов И.П., Маслов В.Д., Николенко К.А., Брусин В.Д., Михеев В.А., Хритин А.А. Устройство для формообразования крутоизогнутых отводов: Пат. RU 2294807 C1 (РФ). 2007.

- Маслов В.Д., Попов И.П., Николенко К.А., Попов А.Д. Устройство для формообразования крутоизогнутых отводов: Пат. RU 72649 U1 (РФ). 2008.

- Попов И.П., Маслов В.Д., Николенко К.А. Формообразование тонкостенных крутоизогнутых отводов в жестких инструментальных штампах//Заготовительное производство в машиностроении. 2007. № 1. С. 23-26.

- Маслов В.Д., Николенко К.А. Моделирование процессов листовой штамповки в программном комплексе ANSYS/LS-DYNA; Учебное пособие. Самара: Изд-во Самар. гос. аэрокосм. ун-та, 2007. 80 с.

- LS-DYNA Конечно-элементный анализ . URL: http://lsdyna.ru (дата обращения 09.04. 2017)