Определение причин низкой ударной вязкости кольцевого сварного шва

Автор: Шевченко Александр Александрович, Семенова Елена Сергеевна, Шабурова Наталия Александровна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Сварка, родственные процессы и технологии

Статья в выпуске: 2 т.19, 2019 года.

Бесплатный доступ

Причинами пониженной ударной вязкости околошовных зон в сварных соединениях могут быть неоднородность химического состава (ликвация) и перегрев металла. Если ликвация приводит к неравномерности механических свойств по сечению сварного соединения, то перегрев, сопровождающийся ростом зерна, значительно повышает склонность сварного шва к хрупкому разрушению. В работе исследовался штампосварной тройник: магистраль тройника изготовлена из стали марки 10Г2ФБЮ, удлинительное кольцо изготовлено из стали 09Г2С. Целью исследования было установить причины низкой ударной вязкости кольцевого сварного шва указанного изделия. Макроструктурные исследования сварного соединения показали, что шов был наложен со смещением. Имеющая место неравноосность приводит к смещению линии разрушения, в результате чего разрушение проходит в наиболее хрупкой структуре участков сварного шва. При исследовании микроструктуры металла шва установлено наличие в структуре видманштетт феррита. Данная структурная составляющая наблюдается как у внешней поверхности шва, так и в центре. Присутствие видманштетта оказывает негативное влияние на механические свойства металла. Поскольку микроструктурные исследования показали неравномерное распределение грубоигольчатого феррита по толщине шва, то было предложено увеличить количество проходов при сварке с трех до четырех. Проведенные сравнительные исследования структуры и свойств образцов опытных сварок показали целесообразность таких изменений. Так, измерения микротвердости сварных соединений после сварки в 3 и 4 прохода показали, что при наложении 3 валиков твердость металла шва ниже, чем при наложении 4 валиков, но не более допустимых значений 260 HV10. Таким образом, по результатам исследования по устранению причин низкой ударной вязкости были рекомендованы следующие мероприятия: строгий контроль технологии сварки участков сварного шва (для недопущения неравноосности) и установление минимального числа проходов при сварке (для получения нужных механических свойств).

Сварной шов, ударная вязкость трубных сталей, сталь 10г2фбю, сталь 09г2с, перегрев, видманштеттов феррит

Короткий адрес: https://sciup.org/147232541

IDR: 147232541 | УДК: 621.791.052 | DOI: 10.14529/met190207

Текст научной статьи Определение причин низкой ударной вязкости кольцевого сварного шва

Ударная вязкость околошовных зон зависит от химического состава и свойств основного металла, а также от режима термической обработки. Наиболее распространенным случаем снижения ударной вязкости околошов-ных зон в сварных соединениях является перегрев металла, вызывающий рост зерна [1]. Перегрев чаще наблюдается в электродуговых сварных соединениях и может вызывать весьма значительное понижение ударной вязкости. Повышение ударной вязкости достигается применением закалки или нормализации свар- ного соединения. Для улучшения пластических свойств металла в зонах закалки назначают отпуск сварных конструкций. При этом одновременно достигается снижение остаточных напряжений. Сварные соединения и конструкции без значительных концентраторов напряжений хорошо сопротивляются ударным нагрузкам, в том числе и при отрицательных температурах, при условии достаточно высокого качества исходного основного металла и соблюдения технологического процесса сварки [2–4].

Также причинами низкой ударной вязкости могут быть структурная и химическая не- однородность металла, микротрещины, сформировавшие в процессе литья. Ликвация возникает в результате того, что сплавы, в отличие от чистых металлов, кристаллизуются не при одной температуре, а в интервале температур. При этом состав кристаллов, образующихся в начале затвердевания, может существенно отличаться от состава последних порций кристаллизующегося маточного раствора. Чем шире температурный интервал кристаллизации сплава, тем больше химической неоднородности, причем наибольшую склонность к ней проявляют те компоненты сплава, которые наиболее сильно влияют на ширину интервала кристаллизации (для стали, например, сера, кислород, фосфор, углерод). Ликвация, как правило, оказывает вредное влияние на качество металла, так как приводит к неравномерности его свойств [5, 6].

На предприятии, занимающимся изготовлением сварных трубных конструкций, при проведении сдаточных испытаний по ГОСТ 6996–66 были получены неудовлетворительные значения величин ударной вязкости сварного кольцевого шва. При требуемых заказчиком значениях KCU–60 = 70 Дж/см2 и KCV–40 = 50 Дж/см2, фактически было получено KCU–60 = 22,5 Дж/см2 и KCV–40 = 26,6 Дж/см2.

Кольцевой шов тройника проходит термическую обработку – высокий отпуск ( Т = 600…630 °С).

Целью проведения исследования было выяснить причину провала испытаний на ударный изгиб и выработать рекомендации по недопущению подобного брака в будущем.

Материал и методика исследования

Объектом исследования выбрано готовое изделие – штампосварной тройник размером 1020 х 325 мм, материал изготовления магистрали тройника – сталь 10Г2ФБЮ, толщина стенки 22 мм, материал изготовления удлинительного кольца – сталь 09Г2С, толщина стенки 14 мм. Вырезка образцов для макро- и микроструктурных исследований проводилась у кольцевого сварного шва по направлению вдоль оси трубы.

Химический состав участков сварного шва определялся методом спектрального анализа на приборе атомно-эмиссионном спектрометре ДФС-500.

Исследование макроструктуры сварного шва проводилось по ГОСТ Р 57180–2016. Для проведения микроструктурных исследований образцы травились в 4%-ном растворе азотной кислоты в этиловом спирте. Анализ и съемка микроструктуры проводились на микроскопе Axio Observer D1.m. Микротвердость металла сварного шва определяли на твердомере FM-800.

Результаты экспериментаи их обсуждение

По технологии сварка кольцевого шва состоит из нескольких проходов, корневой проход был выполнен электродами LB52U, для заполняющих и облицовочных проходов применялись электроды BOEHLER FOX V65, отличающиеся повышенным содержанием никеля, что улучшает при наплавке показатели прочности и ударной вязкости вплоть до температур испытания –50 °С.

Проведен анализ химического состава шва, существенных отклонений в составе обнаружено не было, фактический химический состав сварного шва соответствует заявленным маркам электродов, нарушений при выборе материала для сварки не выявлено (см. таблицу).

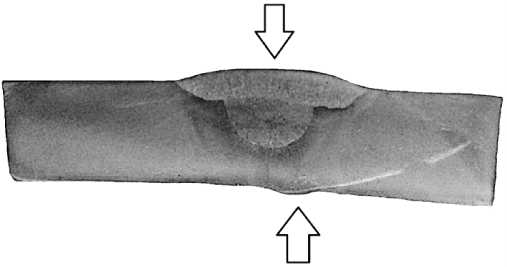

На макрошлифе сварного шва (рис. 1) видно, что для заполнения шва сварка проводилась в 3 прохода (3 валика). Кроме того, как хорошо видно из рис. 1, сварной шов наложен со смещением (нарушена соосность между верхним и нижним валиком).

Неравноосность сварного шва приводит к смещению линии разрушения. В результате чего граница разрушения проходит по участкам сварного шва с наиболее хрупкой структурой.

Химический состав участков сварного шва

|

Наименование образцов |

Массовая д оля эле ментов*, % |

||||||||||

|

C |

Mn |

Si |

Cr |

Ni |

Cu |

Al |

V |

Mo |

Nb |

Ti |

|

|

Наружный шов |

0,099 |

1,43 |

0,44 |

0,074 |

0,54 |

0,094 |

0,005 |

0,014 |

0,17 |

0,01 |

0,007 |

|

Внутренний шов |

0,08 |

0,98 |

0,54 |

0,047 |

0,04 |

0,046 |

0,002 |

0,01 |

0,012 |

0,006 |

0,01 |

|

Середина шва |

0,086 |

1,12 |

0,59 |

0,05 |

0,31 |

0,058 |

0,003 |

0,01 |

0,015 |

0,01 |

0,008 |

* Количество Р и S в образцах не превышает 0,011 и 0,0056 мас. % соответственно .

Рис. 1. Макрошлиф сварного шва и линия смещения

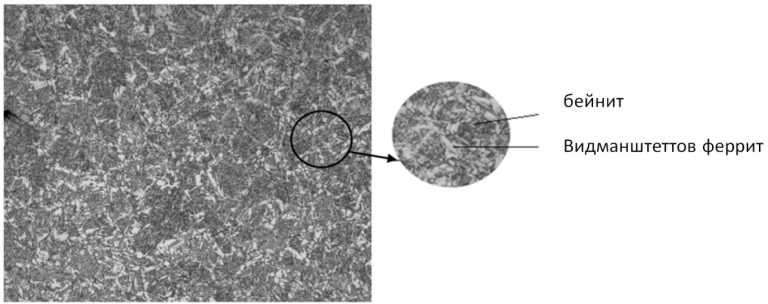

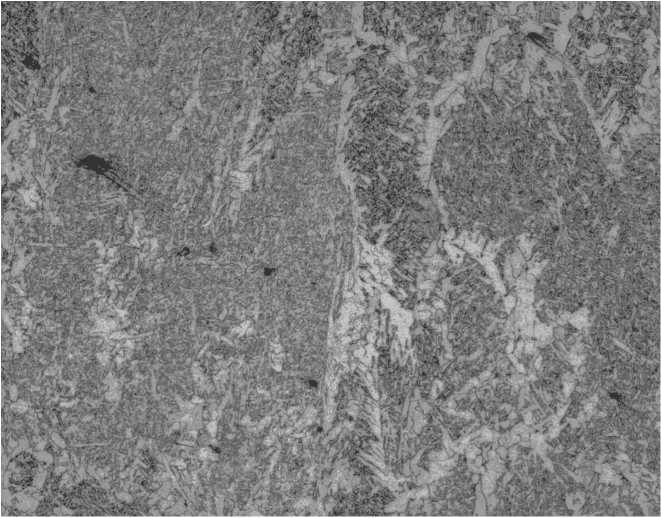

При исследовании микроструктуры отм е чено наличие крупнозернистой структуры с выделениями видманштетт феррита по гран и цам. Данная структурная составляющая н а блюдается во всех участках сварного шва и, как известно [7– 10], оказывает негативное влияние на механические свойства металла. Характерная микроструктура металла шва на расстоянии 2,5 мм от наружной поверхности показана на рис. 2.

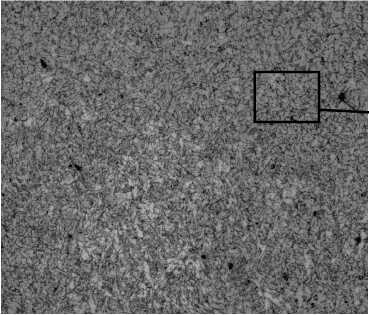

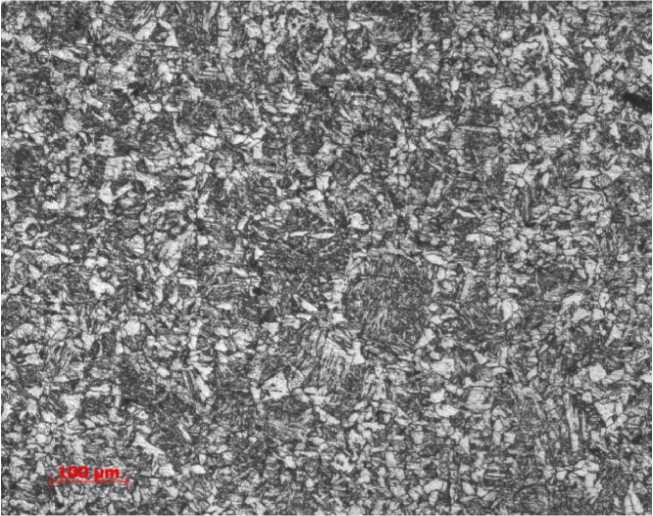

Для сравнения, на рис. 3 показана структура металла сварного шва на расстоянии 4 мм от наружной поверхности. Видно, что грубоигольчатая структура феррита проявляется в этом участке в меньшей степени. Наблюдаемая неравномерность распределения структурных составляющих по высоте сварного шва может приводить к неравномерному протеканию пластической деформации в объеме металла, что подтверждается работами [11–12].

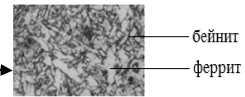

Для определения влияния количества проходов при сварке на структуру металла исследовались сварные соединения после сварки в 3 и 4 прохода. Результаты исследования показали, что увеличение числа проходов при

Рис. 2. Микроструктура металла шва на расстоянии 2,5 мм от наружной поверхности, х 100

Рис. 3. Микроструктура металла шва на расстоянии 4 мм от наружной поверхности, х 100

Рис. 4. Микроструктура металла в центре шва, х 100: а - после сварки в 3 прохода; б – после сварки в 4 прохода

б)

сварке приводит к устранению грубой видманштеттовой структуры в центральных зонах сварного шва (рис. 4).

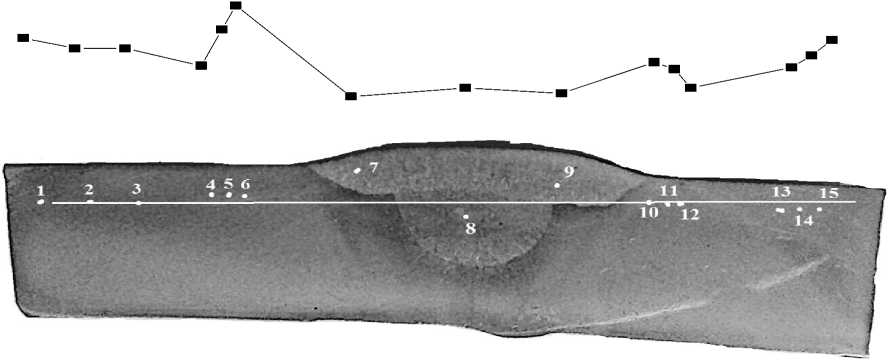

О влиянии последних проходов при сварке на структуру металла свидетельствуют и результаты замера микротвердости. Так, на рис. 5 показаны участки и результаты замера твердости при сварке в 3 прохода. На рис. 6

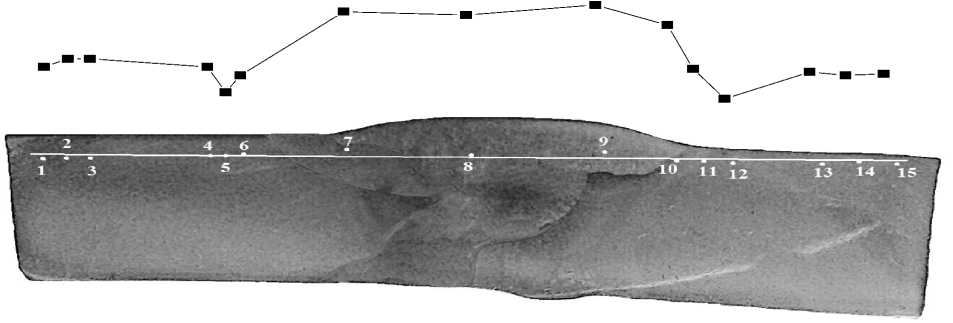

показаны результаты аналогичных измерений твердости при сварке в 4 прохода.

Видно, что наибольшие значения твердости наблюдаются в области наложения последнего валика, который в отличие от предыдущих не подвергался перекристаллизации.

Ударные испытания опытных образцов со сваркой в 4 прохода показали полное со- о

Рис. 5. Участки и результаты замера твердости на образце после сварки в 3 прохода

о

>

Рис. 6. Участки и результаты замера твердости на образце после сварки в 4 прохода

ответствие значений ударной вязкости требованиям стандарта без изменения режима термической обработки. Испытания проводились согласно ГОСТ 6996–66, при требуемых заказчиком значениях KCU–60 = 70 Дж/см2 и KCV–40 = 50 Дж/см2, фактически было получено KCU–60 = 233,9 Дж/ см2 и KCV–40 = = 179,1 Дж/см2 .

Схожие результаты о положительном влиянии отжигающего валика на хладостойкость сварного соединения приведены в ряде статей [13–15]. Так, авторы работы [13] на основе проведенных экспериментов доказывают, что основной причиной низкой хладостойкости сварных соединений конструкций из сталей 10ХСНДА и 15ХСНДА, полученных односторонней однопроходной автоматической сваркой под флюсом сплошной проволокой с гранулированной присадкой на формирующих подкладках, следует считать сформировавшуюся в зоне сплавления крайне неоднородную структуру, состоящую из дефектного феррита, насыщенного карбидными и карбонитридными включениями, которые служат своеобразными концентраторами напряжения, обуславливая хрупкость соединения. Авторы отмечают, что применение многослойной стыковой сварки металлоконструкций на пониженных погонных энергиях с наложением отжигающего валика приводит к отсутствию видманштетта в структуре и соответствию металла требуемым значениям ударной вязкости. В работе [15] отмечается, что для получения высоких показателей ударной вязкости металла зоны термического влияния и его сопротивляемости образованию холодным трещинам необходимо, чтобы размер действительного аустенитного зерна в зоне термического влияния был минимальным. С этой точки зрения сварочные термические циклы в зоне термического влияния многослойного соединения должны быть такими, чтобы первые тепловые воздействия приводили к неизбежному росту зерна и закалке; очередное тепловое воздействие должно привести к рекристаллизации аустенита с измельчением зерна и, возможно, повторной закалкой. Для этого максимальная температура очередного воздействия должна быть выше Ас3, но ниже температуры начала интенсивного роста зерна. Все последующие воздействия должны обеспечивать отпуск закаленных структур, для чего их максимальная температура не должна превышать Ас1. Такой термический цикл обес- печит получение структуры зоны термического влияния в виде мелкодисперсной смеси продуктов отпуска, обладающей высокими показателями прочности и ударной вязкости. Для реализации приведенной схемы должно выполняться не менее двух проходов.

Выводы

Таким образом, исследование позволило выявить несколько причин низкой ударной вязкости: прежде всего – наличие видман-штетт феррита в структуре и неравноосность сварного шва. Если последний фактор устраняется ужесточением технологического контроля: недопущением овальности свариваемых фрагментов, контролем соосности кромок при сварке, правильной разделкой заготовок и т. д. [9, 10], то для оптимизации структуры сварного шва (устранение видманштетт феррита) было предложено введение на производстве критерия минимального количества проходов при сварке. Исследование опытных образцов с 4 проходами при сварке показало, что в структуре металла шва отсутствуют грубые игольчатые выделения видманштетт феррита. Испытания на ударную вязкость опытных образцов подтвердили полное их соответствие требования ГОСТ 6996–66.

Список литературы Определение причин низкой ударной вязкости кольцевого сварного шва

- Материаловедение в машиностроении: учеб. для бакалавров / А.М. Адаскин, Ю.Е. Седов, А.К. Онегина, В.Н. Климов. - М.: Юрайт, 2016. - 535 с.

- Бернштейн, М.Л. Механические свойства металлов: учеб. / М.Л. Бернштейн, М.А. Займовский. - 2-е изд., перераб. и доп. - М.: Металлургия, 1979. - 496 с.

- Смирнов, М.А. Основы термической обработки стали: учеб. пособие / М.А. Смирнов, В.М Счастливцев, Л.Г. Журавлев. - Екатеринбург: УрО РАН, 1999. - 495 с.

- Лахтин, Ю.М. Материаловедение / Ю.М. Лахтин, В.П. Леонтьева. - М.: Машиностроение, 1990. - 528 с.

- Гуляев, А.П. Металловедение: учеб. для вузов / А.П. Гуляев. - 6-е изд., перераб. и доп. - М.: Металлургия, 1986. - 544 с.

- Голиков, И.Н. Дендритная ликвация в сталях и сплавах / И.Н. Голиков, С.Б. Масленков. - М.: Металлургия, 1977. - 244 с.

- Новиков, И.И. Теория термической обработки металлов / И.И. Новиков. - М.: Металлургия, 1978. - 392 с.

- Биронт, В.С. Теория термической обработки металлов. Отжиг: учеб. пособие / В.С. Биронт. - Красноярск: СФУ, 2007. - 180 с.

- Овчинников, В.В. Дефекты сварных соединений: учеб. пособие / В.В. Овчинников. - 4-е изд., стер. - М.: Издат. центр «Академия», 2012. - 64 с.

- Федосов, С.А. Основы технологии сварки: учеб. пособие / С.А. Федосов, И.Э. Оськин. - 2-е изд., испр. - М.: Инновационное машиностроение, 2017. - 125 с.

- Гудков, А.А. Трещиностойкость стали / А.А. Гудков. - М.: Металлургия, 1989. - 375 с.

- Охрупчивание конструкционных сталей и сплавов / под ред. К.Л. Брайента, С.К. Бенерджи; пер.с англ. Ю.П. Либерова. - М.: Металлургия, 1988. - 550 с.

- Ледников, Е.А. Хладостойкость сварных соединений стальных мостовых конструкций из высококачественного проката стали 10ХСНДА и 15ХСНДА / Е.А. Ледников, Д.П. Чепрасов, Д.А. Конник // Ползуновский альманах. - 2017. - № 1. - С. 84-90.

- Maksuti, R. Correlation of microstructure and hardness of twopass submerged arc welds of line pipe steel X65 / R. Maksuti, H. Mehmeti, S. Imeri // International Journal of Microstructure and Materials Properties. - 2010. - Vol. 4, no. 3. - Р. 347-355.

- DOI: 10.1504/ijmmp.2009.031140

- Управление структурой сварных соединений при орбитальной TIG-сварке технологических трубопроводов компрессорных станций / А.В. Шипилов, А.В. Коновалов, В.В. Бровко, С.И. Полосков // Известия вузов. - 2011. - № 6. - С. 44-52.