Определение рациональных режимов процесса нанесения нановолокнистого покрытия на водорастворимую пленку методом электроформования

Автор: Карнилов М.С., Рыклин Д.Б.

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология материалов и изделий текстильной и легкой промышленности

Статья в выпуске: 4 (50), 2024 года.

Бесплатный доступ

Одним из актуальных направлений создания новых видов материалов с уникальными свойствами для применения в различных сферах деятельности человека являются нанотехнологии. Статья посвящена разработке двухслойного материала для использования в хирургии, представляющего собой растворимую пленку, выполняющую функцию противоспаечной мембраны, с нановолокнистым покрытием, обеспечивающим гемостатический эффект. Целью исследования было определение оптимальных режимов электроформования нановолокнистого слоя на растворимую пленку с использованием подложек различного вида. При проведении исследований на установке Fluidnatek LE-50 покрытие на основе поливинилового спирта (ПВС) с добавлением хлорида алюминия наносилось на пленку, полученную из ПВС, глицерина и желатина. Для фиксации пленки на коллекторе использовались три варианта подложек. Получены регрессионные модели, описывающие влияние потенциалов эмиттером и коллектором и расстояния между ними на расход прядильного раствора, при котором процесс электрформования происходил стабильно. Установлены оптимальные параметры процесса электроформования при использовании каждой из исследованных подложек. Выявлено, что в случае использования в качестве подложек матовых поливинилхлоридных пленок оптимальный процесс электроформования достигается при уменьшении расстояния между эмиттером и коллекторам с одновременным повышением разности их потенциалов по сравнению с вариантом применения в качестве подложки силиконизированной бумаги.

Электроформование, нановолокна, противоспаечная мембрана, гемостатический эффект

Короткий адрес: https://sciup.org/142244113

IDR: 142244113 | УДК: 677.076.49 | DOI: 10.24412/2079-7958-2024-4-69-80

Текст научной статьи Определение рациональных режимов процесса нанесения нановолокнистого покрытия на водорастворимую пленку методом электроформования

УДК 677.076.49 DOI:

Одним из актуальных направлений создания новых видов материалов с уникальными свойствами для применения в различных сферах деятельности человека являются нанотехнологии. Среди областей применения таких материалов важное место занимает медицина.

В настоящее время для терапевтических и исследовательских нужд современной медицины активно применяются разнообразные по форме и дисперсному составу металлические, полупроводниковые, полимерные, оксидные, углеродные наноструктурированные материалы, например, материалы с содержанием частиц серебра, контрастные средства на основе суперпарамагнитных наночастиц оксида железа (Хубутия А. Ш. и др., 2012).

Одной из разновидностей наноструктурирован-ных материалов медицинского назначения являются нановолокнистые материалы, получаемые методом электроформования, сущность которого заключается в получении нановолокон за счет воздействия электрического поля на раствор или расплав полимера (Haider A., Haider S. and Kang, 2018; Stace et. al., 2019; Mehnath et. al., 2020). Данный метод позволяет получать пленки и композиционные материалы, структура и состав которых обеспечивает достижение заданного уровня водо-и паропроницаемости, антимикробных и антивирусных свойств. В связи с этим в мире наблюдается устойчивый интерес к применению нановолокнистых материалов в биоинженерии и медицине для создания изделий санитарно–гигиенического, косметологического и лечебного назначения, в том числе, для обеспечения доставки лекарств и заживление ран (Wang, H. S., 2009). Наново-локнистые материалы, как лечебное средство, применяются в качестве различных покрытий, в которых они выполняют как защитные, так и лечебные функции при повреждениях, например, внутренних органов (Chagas et. al., 2021; Su et. al., 2021; Hermenegildo et. al., 2022).

В ряде случаев целесообразно использовать многослойные нановолокнистые материалы (Рыклин Д. Б. и др., 2021), например, при создании изделий, применение которых позволяет обеспечить последовательное выделение активных веществ в соответствии с принципом доставки лекарств, при высокой адгезии нановолокни-стого материала определенного состава и назначения к подложке или при изготовлении нановолокнистых структур, которые обеспечивают инкапсулирование активных веществ, характеризующихся достаточно высокой летучестью.

Перспективным направлением разработки новых видов материалов на основе применения метода электроформования является создание гемостатических лекарственных средств, применение которых обеспечивает эффективную остановку кровотечения (Демидова и др., 2021).

Имеющиеся сегодня на рынке препараты, обладающие гемостатическим эффектом, соответствуют далеко не всем требованиям эффективности, среди которых можно выделить следующие: необходимость достижения гемостаза за временной интервал менее 2 минут, высокая адгезивность, отсутствие токсичных и антигенных свойств, удобство применения, легкость снятия с подложек, не подвергающихся биодеградации (Кобе-левская, 2014; Плотникова, 2015). Соответственно, одни не могут использоваться при эндоскопических операциях, другие не способны полностью деградировать в организме человека, что приводит к воспалению и потребности повторного оперативного вмешательства, третьи не обладают достаточной адгезией.

В качестве одного из путей создания эффективного лекарственного средства, обеспечивающего гемостатический эффект предложена нановолокнистая пленка, полученная на основе поливинилового спирта (ПВС), содержащая хлорид алюминия (Демидова и др., 2021). При испытаниях данной пленки на биологических объектах отмечено плотное прилегание образца к краям раны. Гемостаз достигался сразу же после нанесения лекарственного препарата, причем его плотность и состав не позволяли току крови прорваться наружу. На шестые сутки следов пленки на печени не наблюдалось, поэтому после использования лекарственного препарата потребность в его смывании или удалении иным способом отсутствовала.

Несмотря на установленную эффективность данного вида лекарственного средства важно отметить, что его растворение после остановки кровотечения происходило достаточно быстро, в связи с чем при последующем применении в хирургии имеется вероятность образования спаек тканей внутренних органов. Образование спаек является одним из распространенных негативных последствий операционных вмешательств. Известно, что спайки после операций на органах брюшной полости возникают в 67–95 % случаев, а спаечная болезнь развивается в 12–64 % случаев (Самарцев и др., 2017).

Чтобы практически полностью исключить риск образования спаек предложено разработать двухслойный материал, представляющий собой растворимую пленку с нановолокнистым покрытием.

Принцип действия данного материала заключается в том, что при его нанесении на рану происходит достаточно быстрое растворение нановолокнистого покрытия под действием биологических жидкостей организма с высвобождением из него активного компонента (AlCl3), что обеспечивает гемостатический эффект, в то время как растворимая плёнка, позволяет сохранять форму, препятствовать образованию спаек внутренних тканей и не терять эксплуатационных характеристик в течение более продолжительного времени.

Разработка такого материала ставит перед исследователями ряд задач, которые необходимо решить:

-

1. Выбрать состав и способ получения растворимой пленки, обеспечивающей минимальную жесткость и заданную скорость растворения внутри организма.

-

2. Определить способ закрепления пленки на осадительном электроде (коллекторе), в том числе, обосновать вид подложки для закрепления растворимой пленки.

-

3. Определить влияние пленки, как дополнительного слоя между эмиттером и коллектором установки для электроформования, на рациональные режимы получения покрытия.

Целью исследования было определение оптимальных режимов электроформования нановолокнистого слоя на растворимую пленку с использованием подложек различного вида.

Методы и средства исследований

При выборе исходных компонентов для получения пленки, которая является основой для производства разрабатываемого материала принимались во внимание предъявляемые к ней требования, такие как биосовместимость, биодеградируемость, а также приемлемые механические свойства: низкая жесткость, достаточная прочность, предотвращающая повреждение пленки при хирургических манипуляциях, а также при воздействии потока крови. (Z. Gao et. al., 2021; Pillai et.al., 2021). На основании анализа различных полимеров в качестве основного компонента пленки был выбран поливиниловый спирт (ПВС).

ПВС является биосовместимым полимером, не оказывает токсической нагрузки на организм пациента и не вызывает иммунного ответа, обладает специфическим характером и скоростью растворения, способен выводиться из организма пациента и не накапливается в тканях и органах. Благодаря нетоксичности ПВС может применяться в медицине в качестве клеев, пластырей, стерильных салфеток, хирургических нитей, фармацевтических препаратов, для изготовления плазмозаменяющих растворов1. ПВС является водорастворимым полимером, в связи с чем широко применяется в инновационной медицине для получения нановолокнистых материалов с высокой скоростью растворения.

Для повышения эластичности пленки в качестве пластификатора было принято решение о введении в ее состав глицерина. Известно, что глицерин – один из важных компонентов в медицине. В качестве увлажняющего средства он входит в состав многих кремов, мазей, мыла. Глицерин выполняет защитную функцию, так как сохраняет влагу внутри материала, что позволяет материалу быть более пластичным. В медицине его используют в качестве антисептика при комплексном лечении многих заболеваний, (способствует заживлению ран, препятствует заражению и гноению)2.

Для ускорения процесса формирования пленки в состав раствора ПВС вводился желатин. Желатин также находит свое применение в медицине, он увеличивает вязкость крови, способствуя ее свертываемости.

После проведения серии предварительных экспериментов предложен следующий состав раствора для получения растворимой пленки: ПВС – 3,6 %, глицерин – 5,4 %, желатин – 0,9 %. При снижении содержания глицерина получаемая пленка повышала жесткость, а повышение концентрации каждого из компонентов приводило к увеличению толщины пленки.

Для получения пленки раствор наносился на матовое стекло равномерным слоем из расчёта 6 мл раствора на 100 см2 площади поверхности. Время застывания данного слоя составляет 48 часов при температуре 25 °C и влажности воздуха 40 %. В результате получена плёнка имеет толщиной 0.2 мм и плотностью 0,46 г/см3. Поверхностная плотность составила 92 г/м2.

Выбор состава нановолокнистого покрытия осуществлялся на основе проведенных ранее исследований (Демидова и др., 2021). В качестве волокнообразующего полимера также был выбран ПВС. Важно отметить, что процесс растворения материалов из ПВС существенно зависит от их структуры. Так исходные гранулы из ПВС растворяются в воде в течение 30–40 минут при температуре не ниже 70 °C, в то время как нановолокнистые материалы, полученные из данного полимера растворяются практически мгновенно под действием воды комнатной температуры. Как было установлено, ранее рациональная концентрация ПВС в прядильном растворе составляет 14 %. В качестве функционального компонента, обеспечивающего гемостатический эффект, был выбран хлорид алюминия, содержание которого в прядильном растворе составило 1,4 %.

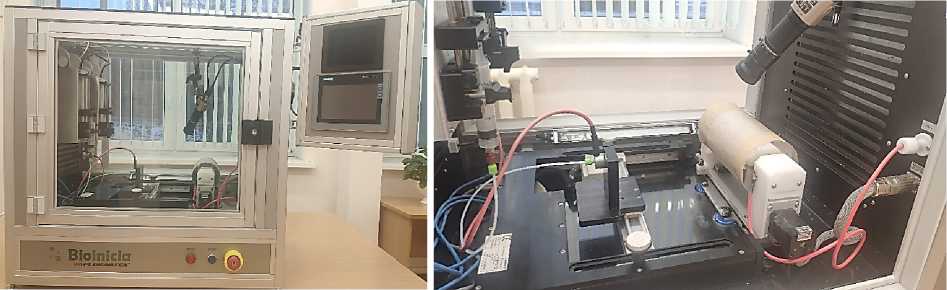

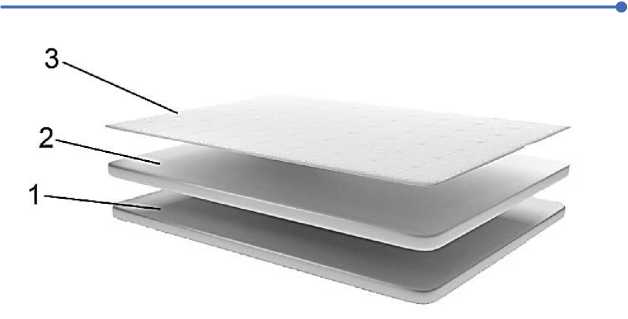

Процесс электроформования нановолокнисто-го слоя осуществлялся на установке Fluidnatek LE-50 (рисунок 1). Для получения разрабатываемого материала водорастворимая пленка закреплялась на пергаментной силиконизированной бумаге, также как и в случае получения нановолокнистых пленок. Данный вид подложки не оказывает существенного влияния на протекание процесса электроформования и благодаря низкой адгезии обеспечивает снятие пленки без повреждений. Расположение слоев получаемого материала представлено на рисунке 2.

Подложка с закрепленной на ней пленке фиксировалась на коллекторе – осадительном электроде, на который подавался отрицательный потенциал.

При проведении исследований установлено, что процесс электроформования протекал достаточно стабильно, амплитуда колебаний волокнообразующей струи находилась в пределах 4–5 см, не происходил срыв капли с конца иглы. Как было установлено ранее (Карнилов, Рыклин, 2024) подобные колебания оказывают незначительное влияние на распределение волокон по диаметру, однако приводят к некоторому росту количества пороков в структуре получаемого материала, которые ухудшают его функциональные свойства.

Рисунок 1 – Установка Fluidnatek LE-50

Figure 1 – Electrospinning machine Fluidnatek LE-50

Рисунок 2 – Структура слоёв готового изделия: 1 – подложка, 2 – биоразлагаемый слой, 3 – нановолокнистый слой

Figure 2 – Layer structure of the finished product: 1 – substrate, 2 – biodegradable layer, 3 – nanofibrous layer

Важно отметить, что режимы работы установки, при которых осуществлялась наработка образца отличались от режимов, которые были рекомендованы при производстве гемостатического нановолокнистого материала без водорастворимой пленки, так расход прядильного раствора был увеличен с 1,1 мл/ч (Демидова и др., 2021) до 2,6 мл/ч при установке потенциала коллектора – 7 кВ и потенциала эмиттера 29 кВ.

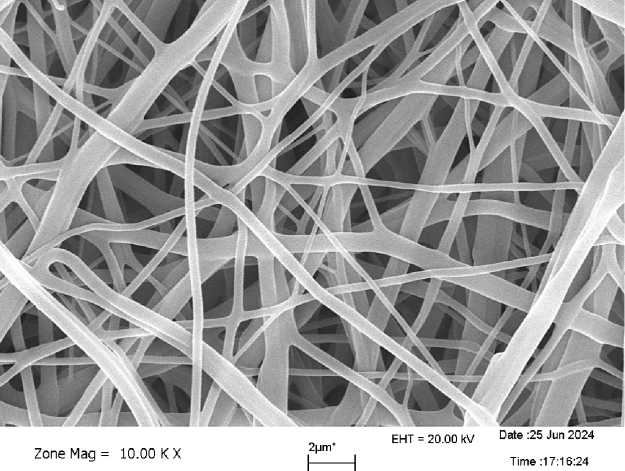

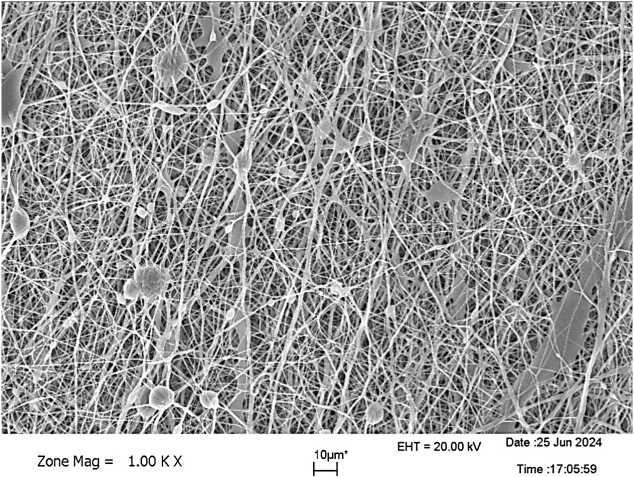

Структура нановолокнистого покрытия, полученного с использованием сканирующего электронного микроскопа LEO 1420 (Сarl Zeiss, Германия), представлена на рисунке 3.

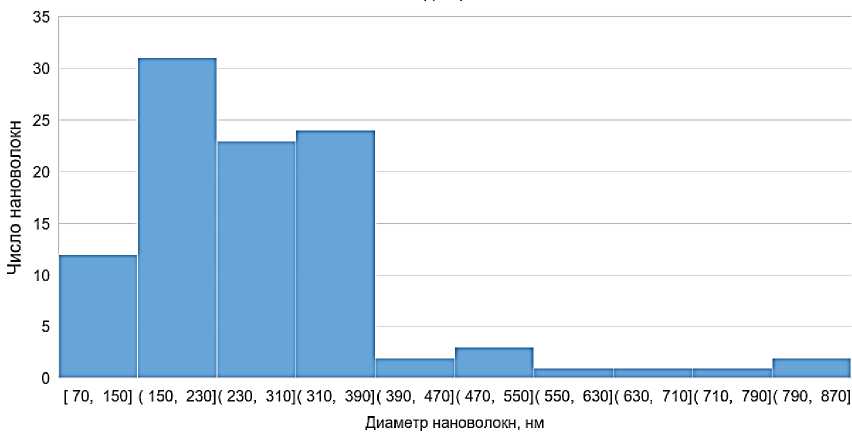

Определение среднего диаметра получаемых волокон и их неравномерности по толщине осуществлялось на основе измерений 100 волокон образца по изображениям, полученным при увеличении в 10000 раз. Средний диаметр волокон составил около 300 нм, коэффициент вариаций по диаметру волокна – 51 %. Гистограмма распределения волокон по диаметру представлена на рисунке 4.

Анализируя представленные изображения, можно отметить, значительное количество дефектов, представляющих собой застывшие капли прядильного раствора размером от 1 до 15 мкм, а также слипшиеся пряди нановолокон. Можно предположить, что причинами появления указанных дефектов, как и высокого значения коэффициента вариации по диаметру волокон, является неполное растворение функционального компонента или его неоднородное распределение в прядильном растворе, а также местное неплотное прилегание биоразлагаемой плёнки к силиконизированной бумаге.

Также выявлена недостаточная технологичность использования силиконизированной пергаментной бумаги

а

б (b)

Рисунок 3 – СЭМ изображение нановолокнистого покрытия: а – x 10000, б – x 1000

Figure 3 – SEM image of the nanofibrous covering:

а – x 10000, b – x 1000

Рисунок 4 – Гистограмма распределения нановолокон по диаметру Figure 4 – Histogram of the distribution of nanofibers diameters

в качестве подложки, так как в этом случае технология включает дополнительный этап переноса пленки и закрепления ее на подложке. Получения пленки непосредственно на силиконизированной бумаге оказалось невозможным, так как она впитывает влагу, в результате чего ее форма искажается. Кроме того, в этом случае возникают проблемы снятия пленки с бумаги из-за существенного повышения адгезии.

Для устранения указанных недостатков предложено исследовать процесс получения материалов с применением подложек, непосредственно на которых возможно получение растворимых пленок. На основании анализа различных вариантов предложено в качестве таких подложек использовать два вида поливинилхлоридной матовой пленки, отличающиеся способом фиксации – самоклеящаяся и статическая.

Данные подложки не впитывают воду, что позволяет наносить раствор непосредственно на них без использования матовой стеклянной поверхности и сократить временные затраты на производство готового материала. Благодаря матовой поверхности подложек раствор равномерно распределялся по всей их площади.

Самоклеящаяся плёнка была выбрана с целью упрощения закрепления образца на барабане без использования дополнительных вспомогательных средств, например, скотча. Однако на практике возникли проблемы с транспортировкой образца, так как при снятии его с барабана повторную защиту клеевой основы от попадания посторонних частиц из внешней среды было затруднительно осуществить. Использование статической матовой плёнки было лишено данного недостатка. Перед нанесением раствора пленка фиксировалась на плоской поверхности, предварительно смоченной мыльным растворов.

Далее были проведены исследования по определению оптимальных режимов работы установки для электроформования при использовании подложек трех видов – силиконизированная пергаментная бумага (базовый образец), матовая самоклеящаяся пленка, матовая статическая пленка.

В качестве входных факторов эксперимента были выбраны следующие режимы работы оборудования:

-

1. Расстояние между эмиттером и коллектором, которое варьировалось в диапазоне от 6 до 10 см. В литературе отмечается, расстояние между капилляром и осадительным электродом-подложкой не должно быть слишком маленьким, чтобы предотвратить электрический пробой, но должно быть достаточно большим, чтобы волокно успевало высохнуть, пока оно достигнет коллектора (Матвеев и Афанасов, 2010). Ранее было

установлено, что в указанном диапазоне расстояний достигается стабильный процесс электрофромования волокон из растворов ПВС на установке Fluidnatek LE-50 (Рыклин, Демидова и Карнилов, 2024).

-

2. Потенциал эмиттера, регулируемый в пределах от 21 до 29 кВ, так как подача более высокого потенциала ограничивалась возможностью установки, а снижение потенциала приводило к существенному падению производительности установки.

Важно отметить, что применение традиционных подходов к планированию эксперимента в данном случае является невозможным, так как диапазон варьирования потенциала эмиттера существенно зависит от межэлектродного расстояния. При удалении эмиттера от коллектора необходимо повышать потенциал эмиттера. В связи с этим поиск рациональных режимов осуществлялся перебором различных сочетаний входных факторов с одновременным подбором потенциала коллектора таким образом, чтобы во всех вариантах процесс протекал стабильно. Для каждой из подложек количество исследованных сочетаний параметров работы оборудования составило 9.

Поиск оптимального сочетания потенциалов эмиттера и коллектора при определенном межэлектродном расстоянии осуществлялся следующим образом. Первоначально устанавливался расход раствора ПВС на уровне 1 мл/ч при минимальных значениях потенциалов и регистрировалось поведение капли раствора на кончике иглы: образование конуса Тейлора, его стабильность, рост или уменьшение размера капли. В процессе наблюдения определялось, происходило ли формование волокон; выявлялся характер полимерной струи, то есть оценивалась ее прерывистость. Затем напряжение в межэлектродном пространстве повышалось, и когда формирование струи прерывалось, что свидетельствовало недостаточности подачи прядильного раствора, его расход увеличивали.

Стабильным считали такой процесс, при котором процесс электроформования происходит без срыва капли волокнообразующего раствора с конца иглы (Карнилов, Рыклин, 2024).

Результаты исследований

В результате проведённых исследований было выяснено, что увеличение расстояния между коллектором и эмиттером приводило к сильному снижению производительности установки, а также к необходимости повышения потенциалов эмиттера и коллектора для поддержа- ния стабильности процесса.

В качестве критерия оптимальности режима работы установки был принят максимальный расход прядильного раствора, при котором процесс электроформования протекает стабильно.

В результате статистической обработки результатов с использованием программы Statistica for Windows были получены регрессионные модели расхода прядильного раствора при нанесении нановолокнистого покрытия с использованием подложек трех исследуемых видов:

-

– при использовании силиконизированной пергаментной бумаги:

y = 4,210 + 0,082 ∙ x1+ 0,262 · x2 – 0,310 ∙ x3, (R2 = 0,921), (1)

– при использовании матовой поливинилхлоридной самоклеящейся пленки:

y = 2,107 + 0,104 ∙ x1 – 0,408 ∙ x3, (R2 = 0,872), (2)

– при использовании матовой поливинилхлоридной статической пленки:

y = 1,504 + 0,096 ∙ x1 – 0,275 ∙ x3, (R2 = 0,924), (3)

где y – расход прядильного раствора, мл/ч; x1 – потенциал эмиттера, кВ; x2 – потенциал коллектора, кВ; x3 – расстояние между эмиттером и коллектором, см.

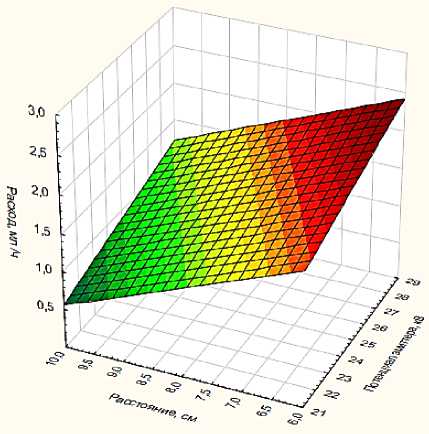

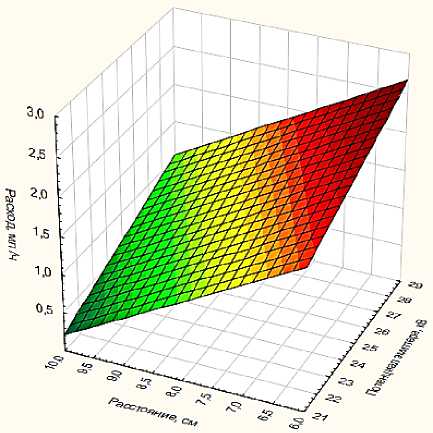

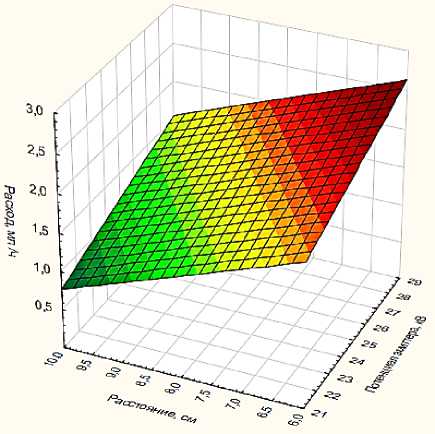

На рисунке 5 представлены графические интерпретации полученных зависимостей расхода от режимов процесса электроформования.

Анализ полученных результатов.

В результате анализа графических интерпретаций полученных зависимостей расхода прядильного раствора от режимов процесса электроформования можно сделать вывод о том, что увеличение расстояния между электродами приводит к снижению максимального расхода прядильного раствора. Этот факт объясняется снижением электростатической силы, действующей на каплю прядильного раствора на конце иглы. Для поддержания силы на требуемом уровне необходимо повышать напряжение в зоне электроформования, в первую очередь, за счет увеличения потенциала эмиттера. Потенциал коллектора оказывает существенно меньшее влияние на расход раствора, в связи с чем для моделей расхода, полученных при использовании в качестве

а

б (b)

в (c)

Рисунок 5 – Зависимость расхода прядильного раствора от режимов процесса электроформования при использовании разных подложек:

а – силиконизированная бумага, б – матовая самоклеящаяся плёнка, в – матовая статическая пленка Figure 5 – Dependence of spinning solution consumption on the electrospinning process modes when using various substrates:

а – siliconized paper, b – matte self-adhesive film, c – matte static film

подложки поливинилхлоридной пленки, коэффициенты регрессии при x2 оказались незначимыми.

Влияние потенциала эмиттера на расход прядильного раствора приблизительно одинаков при использовании всех исследованных видов подложек. Можно отметить, что при повышение потенциала на 1 кВ в исследуемом диапазоне изменения факторов эксперимента максимальный расход повышается приблизительно на 0,1 мл/ч.

В результате исследования были определены оптимальные режимы нанесения нановолокон из 14 %-го раствора поливинилового спирта с добавлением 1,4 % хлорида алюминия при использовании трёх различных видов подложек, которые представлены в таблице 1.

Можно отметить, что различия в максимальных значениях расхода прядильного раствора при сохранении стабильности процесса электроформования несущественны. Однако при использовании матовых поливинилхлоридных пленок оптимальный процесс электроформования достигается при уменьшении расстояния между эмиттером и коллекторам с одновременным повышением разности их потенциалов.

Выводы

При выборе варианта подложки наиболее удобной с технологической точки зрения оказалась статическая поливинилхлоридная пленка, использование которой не вызывает затруднений, как при получении водорастворимого слоя материала, так и при нанесении на него нановолокнистого покрытия.

В результате проведенных исследований определено влияние вида подложки и режимов работы оборудования на стабильность процесса нанесения нано-волокнистого покрытия на водорастворимую пленку. Установлены оптимальные параметры процесса электроформования, обеспечивающие максимальный расход прядильного раствора при использовании каждой из исследованных подложек.

Выявлено, что в случае использования матовых поливинилхлоридных пленок оптимальный процесс электроформования достигается при уменьшении расстояния между эмиттером и коллекторам с одновременным повышением разности их потенциалов по сравнению с вариантом применения в качестве подложки силикони-зированной бумаги.

Таблица 1 – Оптимальные параметры процесса электроформования

Table 1 – Optimal parameters for the electrospinning process

|

Образец 1 |

Образец 2 |

Образец 3 |

|

|

Материал подложки, |

Силиконизированная пергаментная бумага |

Матовая самоклеящаяся плёнка |

Статическая матовая плёнка |

|

Расход, мл/ч |

2,6 |

2,5 |

2,4 |

|

Расстояние между эмиттером и коллектором, см |

8 |

6 |

6 |

|

Потенциал эмиттера, кВ |

29 |

29 |

29 |

|

Потенциал коллектора, кВ |

– 7 |

– 9 |

– 9 |