Определение рациональных режимов работы пресс-гранулятора при производстве амидоминерального гранулированного свекловичного жома

Автор: Дранников А.В., Овсянников В.Ю., Ситников Н.Ю., Бубнов А.Р., Дубровин А.С.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 1 (91), 2022 года.

Бесплатный доступ

Амидоминеральный гранулированный свекловичный жом является продуктом, который может использоваться в виде комбикорма для кормления КРС, так и как комбикормовая добавка в производстве комбикормов. Амидоминеральный гранулированный свекловичный жом по сравнению со свежим и сухим жомом, более богат и насыщен различными добавками которые положительно повлияют на аппетит и привес животных. Амидоминеральный свекловичный жом, с целью улучшения транспортировки и хранения имеет смысл в гранулировании. Таким образом для изучения взаимодействия различных факторов, влияющих на процесс гранулирования амидоминерального свекловичного жома, применяют математические методы планирования эксперимента. Математическое описание данного процесса может быть получено эмпирически. При этом его математическая модель имеет вид уравнения регрессии, найденного статистическими методами на основе экспериментов. В результате статистической обработки экспериментальных данных получены уравнения регрессии, адекватно описывающие процесс гранулирования амидоминерального свекловичного жома в пресс-грануляторе Б6-ДВГ. В результате проведенных исследований предложена модернизация данного оборудования.

Гранулирование, статическая модель, амидоминеральный жом, рациональные параметры, модернизация

Короткий адрес: https://sciup.org/140293755

IDR: 140293755 | УДК: 62-932.2

Текст научной статьи Определение рациональных режимов работы пресс-гранулятора при производстве амидоминерального гранулированного свекловичного жома

В состав амидоминерального гранулированного свекловичного жома входит, свекловичный жом, меласса, карбамиды и соли микроэлементов.

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License

Получение амидоминерального гранулированного свекловичного жома поможет решить ряд задач развития сельского хозяйства и защиты экологии окружающей среды.

По своему химическому составу – сухой свекловичный жом это: около 45% целлюлозы, и около 50% веществ на основе пектина. Содержание протеина – около 2%, сахаров – до 0,7%. Влажность не превышает 14%. прочая доля приводиться на зольные и минеральные элементы, а также органические кислоты и витаминоподобные соединения.

Основным применением представляется – использование его в кормовых целях выкармливания КРС и остальных животных. По уровню питательности, он сопоставим с силосом кукурузы. Между тем, кормление сухим свекловичным жомом особенно уместно в сочетании с прибиоти-ками. Это необходимо ввиду того, что в нем содержится большое процентное наличие клетчатки.

При процедуре гранулирования к сухому свекловичному жому может быть добавлена меласса и другие добавки. Эта позволяет значительно улучшить кормовую питательность продукта.

Материалы и методы

Для исследования взаимодействия различных факторов, влияющих на процесс гранулирования амидоминерального свекловичного жома, применяются математические методы планирования эксперимента. Математическое описание данного процесса может быть получено эмпирически. При этом его математическая модель имеет вид уравнения регрессии, найденного статистическими методами на основе экспериментов.

Математическая модель изучаемого процесса представлена в виде полинома второй степени:

n nn

Y = b 0 + 1^ + у ьйх 2 Y p j XXj (1)

i=1 i=1 i < j где bо – свободный член уравнения, равный средней величине отклика при условии, что рассматриваемые факторы находятся на средних, «нулевых», уровнях; X – масштабированные значения факторов, которые определяют функцию отклика и поддаются варьированию; bij – коэффициенты двухфакторных взаимодействий, показывающие, насколько изменяется степень влияния одного фактора при изменении величины другого; bii – коэффициенты квадратичных эффектов, определяющие нелинейность выходного параметра от рассматриваемых факторов; i, j – индексы факторов; n – число факторов в матрице планирования.

Выбираем следующие основные факторы, влияющие на процесс гранулирования амидоминерального свекловичного жома:

x 1 – зазор между вальцом и матрицей, м;

x 2 – расход пара в пресс-гранулятор, кг/т; x 3 – количество поданного продукта, т/ч; x 4 – количество введённой мелассы,% Все эти факторы не коррелируемы между собой. Пределы изменения исследуемых факторов приведены в таблице 1.

Таблица 1.

Пределы изменения входных факторов

Table 1.

Limits of change in input factors

|

Условия планирования Planning conditions |

Кодированное значение Coded value |

Значения факторов в точках плана Values of factors in the points of the plan |

|||

|

Х 1 |

Х 2 |

Х 3 |

Х 4 |

||

|

δ м, |

F , кг/т |

Q , т/ч |

γ,% |

||

|

Основной уровень | Basic level |

0 |

403 |

1,15 |

20 |

2 |

|

Интервал варьирования | Variation interval |

Δ |

15 |

0,175 |

15 |

0,5 |

|

Верхний уровень | Top level |

+1 |

418 |

1,325 |

27,5 |

2,5 |

|

Нижний уровень | Lower level |

-1 |

388 |

0,975 |

7,5 |

1,5 |

|

Верхняя «звездная» точка | Top "star" point |

+2 |

433 |

1,5 |

35 |

3 |

|

Нижняя «звездная» точка | Lower "star" point |

-2 |

373 |

0,8 |

5 |

1 |

Результаты и обсуждение

Выбор интервалов изменения входных факторов обусловлен технологическими условиями процесса гранулирования амидоминерального свекловичного жома, а также технико-экономическими показателями процесса [3].

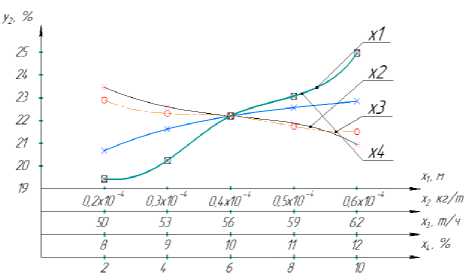

Критериями оценки влияния входных факторов на процесс гранулирования амидоминерального свекловичного жома являются: y1 – удельные энергозатраты процесса гранулирования, отнесенные на 1 т, (кВт×ч) / т; y2 – крошимость гранул,%.

Выбор критериев оценки y обусловлен их наибольшей значимостью для процесса гранулирования амидоминерального жома. Так, y 1 определяет энергоемкость процесса и является важным показателем в оценке его энергетической эффективности, y 2 определяет крошимость гранул процесса гранулирования. Программа исследования была заложена в матрицу планирования эксперимента.

Для исследования применяем центральное композиционное ротатабельное униформпланирование и полный факторный эксперимент ПФЭ 24. Число опытов в матрице планирования для четырех входных параметров равно 32. Порядок опытов рандомизировали посредством таблицы случайных чисел, что исключает влияние неконтролируемых параметров на результаты эксперимента. При их обработке применяем следующие статистические критерии: Кохрена, Стьюдента, Фишера [4]. В результате получаем нелинейные уравнения регрессии, описывающие данный процесс:

Y = 105,2 + 0,95 X - 1,8558 X 2 - 0,6775 X 3 -

-

- 1,9875 X 4 - 0,06667 X 2 + 0,08333 X 2 - (2)

-

- 0,1041 X 3 2 - 0,06667 X 2

-

Y2 = 22,2 + 0,4612 X - 0,63 X 2 - 0,3445 X 3 +

+ 1,3804 Х4 + 0,02062 ХХ + 0,02062 ХХ - (3)

- 0,0826 Х 2 + 0,0298 Х 2 - 0,0576 Х 2 + 0,0298 Х 2

Анализ уравнений регрессии (2) и (3) позволяет выделить факторы, влияющие на рассматриваемый процесс. На критерии оценки наибольшее влияние оказывает количество введённой мелассы, наименьшее – количество поданного продукта. Причем знак «плюс» перед коэффициентом при линейных членах указывает на то, что при увеличении входного параметра значение выходного параметра увеличивается.

Степень влияния параметров относительно друг друга в уравнении:

b : Ь 2 = 0,51; b : b 3 = 1,4; b : b 4 = 0,47;

b : b = 0,36; b : b = 0,34; b : b = 0,93. ( )

Степень влияния параметров относительно друг друга в уравнении b :b = 0,73;b :b = 1,338; b :b = 0,33;

b : b = 0,55; b : b = 0,249; b : b = 0,45 ( )

Полученные уравнения нелинейные.

В результате выполнения тридцати двух опытов получена информация о влиянии факторов и построена математическая модель процесса, позволяющая рассчитать удельные энергозатраты и крошимость гранул внутри выбранных интервалов варьирования входных факторов.

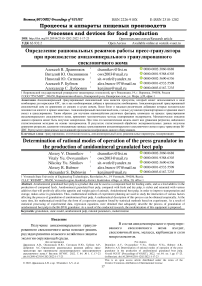

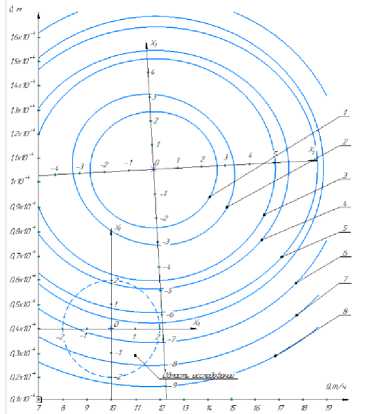

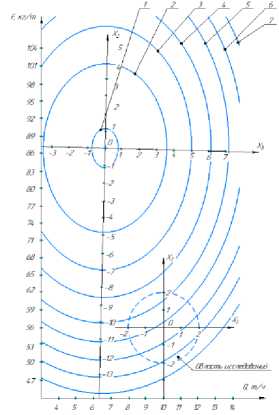

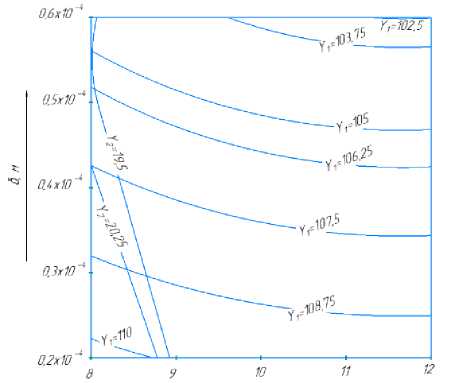

На рисунках 1–4. показаны кривые равных значений выходных параметров, которые несут смысл номограмм и представляют практический интерес.

Рисунок 1. Кривые равных значений удельных энергозатрат от зазора между вальцом и матрицей δ, м и количеством поданного продукта в пресс-гранулятор, Q , т/ч: 1–100; 2–101,25; 3–102,5; 4–103,75; 5–105; 6–106,25; 7–107,5; 8–108,7; 9–110

Рисунок 2. Кривые равных значений удельных энергозатрат от расхода пара F , кг/т и количеством поданного продукта в пресс-гранулятор, Q , т/ч: 1–100; 2–101,25; 3–102,5; 4–103,75; 5–105; 6–106,25; 7–107,5; 8–108,75; 9–110

Figure 1. Curves of equal values of specific energy consumption from the gap between the roller and the matrix δ, m and the quantity of the product fed into the press granulator, Q, t/h : 1–100; 2–101,25; 3–102,5; 4–103,75; 5–105; 6–106,25; 7–107, 5; 8–108,75; 9–110

Figure 2. Curves of equal values of specific energy consumption from steam consumption F, kg/t and the amount of product fed into the press granulator Q, t/h : 1–100; 2–101,25; 3–102,5; 4–103,75; 5–105; 6–106,25; 7–107,5; 8–108,75; 9–110

Рисунок 3. Кривые равных значений крошимости от зазора между вальцом и матрицей δ, м и количеством поданного продукта в пресс-гранулятор, Q т/ч: 1–19,5; 2–20,25; 3–21; 4–21,75; 5–22,5; 6–23,25; 7–24; 8–24,75; 9–25,5

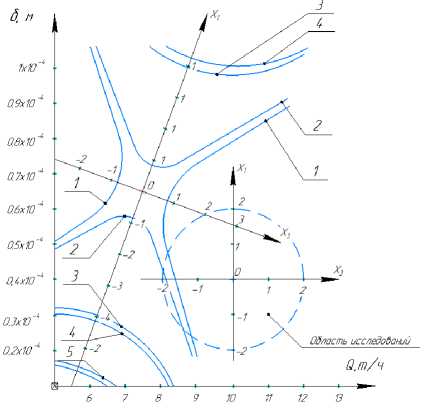

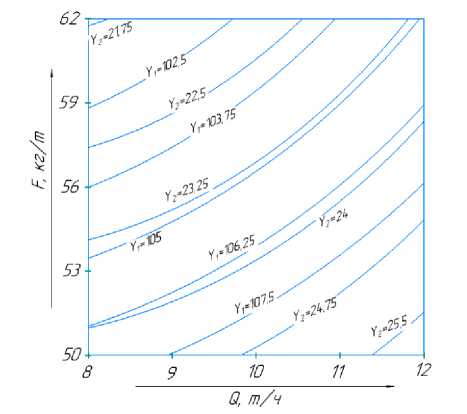

Рисунок 5. Номограмма для определения удельных энергозатрат y 1 и крошимости y 2 в зависимости от расхода пара и количества поданного продукта в пресс-гранулятор

Figure 5. Nomogram for determining specific energy consump-tion y 1 and crumbling y 2 depending on the steam consumption and the amount of product fed into the press granulator

Figure 3. Curves of equal values of crumbling from the gap be-tween the roller and the matrix δ, m and the amount of product fed into the press granulator, Q , t/h: 1–19,5; 2–20,25; 3–21; 4–21,75; 5–22,5; 6–23,25; 7–24; 8–24,75; 9–25,5

Рисунок 4. Кривые равных значений крошимости от расхода пара F , кг/т и количеством поданного продукта в пресс-гранулятор, Q , т/ч: 1–19,5; 2–20,25; 3–21; 4–21,75; 5–22,5; 6–23,25; 7–24; 8–24,75; 9–25,5

Figure 4. Curves of equal values of crumbling from steam con-sumption F , kg/t and the amount of product fed into the press granulator, Q , t/h: 1–19,5; 2–20,25; 3–21; 4–21,75; 5–22,5; 6–23,25; 7–24; 8–24,75; 9–25,5

Q.m/ч

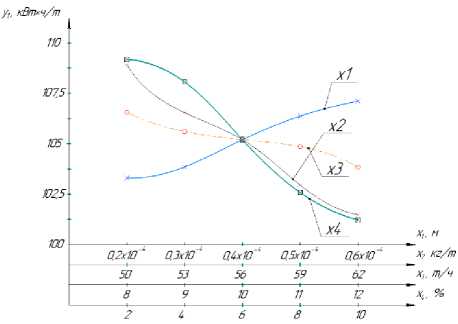

Рисунок 6. Номограмма для определения удельных энергозатрат y 1 и крошимости y 2 в зависимости от зазора между вальцом и матрицей и количества поданного продукта в пресс-гранулятор

Figure 6. Nomogram for determining specific energy consumption y 1 and crumbling y 2 depending on the gap between the rollers and the matrix and the amount of product fed into the press granulator

Задача оптимизации сформулирована следующим образом: найти такие режимы работы пресс-гранулятора, которые бы в широком диапазоне изменения входных параметров процесса гранулирования. На рисунках 1–4 представлены зависимости удельных энергозатрат и крошимости от входных параметров. удельных энергозатрат и максимум.

Общая математическая постановка задачи оптимизации представлена в виде следующей

В результате были получены рациональные интервалы изменения параметров:

модели:

q = q(Y i , Y 2 ) x e D > opt;

D : Y 1( X 1, X 2, X 3, X 4)

x e D

min

Y 2( X 1, X 2, X 3, X 4)

x e D

max;

x = (0,2_0,4)-10-4 м x2 = 56...62 кг / т x3 = 10...12 т / ч x4 = 2...10 %

Y i > 0, i = 1,2; X j < [ - 2;2 ] , j = 1,4

Согласно критерию оптимизации для принятия окончательного решения по выбору оптимальных режимов исследуемого процесса была решена компромиссная задача (таблица 2).

Рисунок 7. Зависимость удельных энергозатрат от входных параметров.

Figure 7. The dependence of the specific energy consumption on the input parameters.

Рисунок 8. Зависимость влагонапряжения сушильного барабана от входных параметров.

Figure 8. The dependence of the moisture voltage of the drying drum on the input parameters.

Таблица 2.

Оптимальные интервалы параметров

Table 2.

Optimal parameter intervals

|

Y i |

x 1 , м |

x 2 кг/т |

x 3 , т/ч |

x 4 ,% |

||||

|

min |

max |

min |

max |

min |

max |

min |

max |

|

|

Y 1 |

0,2^10-4 |

0,4^10-4 |

56 |

62 |

11 |

12 |

2 |

6 |

|

Y 2 |

0,2^10-4 |

0,4^10-4 |

59 |

62 |

10 |

12 |

6 |

10 |

Для проверки правильности результатов был поставлен ряд параллельных экспериментов. Полученные результаты попадали в рассчитанные доверительные интервалы по всем критериям качества. При этом среднеквадратичная ошибка не превышала 5,4%.

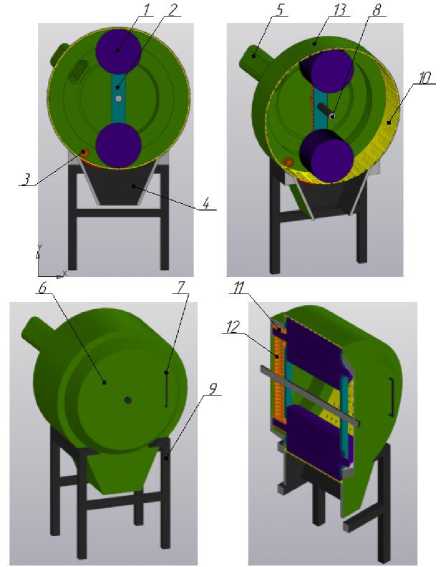

Для интенсификации процесса гранулирования и повышения качества готового материала, предложена конструкция пресс-гранулятора с возможностью подачи пара непосредственно к месту контакта материала и прессующего ролика, а также возможностью регулирования силы прижатия прессующих роликов к материалу.

Рисунок 9. Конструкция пресс-гранулятора с подводом пара и устройством регулирования силы прижатия ролика к материалу: 1-ролик; 2-направляющая роликов; 3-форсунка для ввода пара; 4-разгрузочный патрубок; 5-загрузочное устройство; 6 – дверца; 7-ручка; 8-вал; 9-стойка; 10 – перфорированный барабан; 11-прижимная площадка; 12-пружина

Figure 9. The design of a press granulator with steam supply and a device for regulating the force of pressing the roller to the material: 1-roller; 2-roller guide; 3-steam nozzle; 4-discharge nozzle; 5-loader; 6-door; 7-handle; 8-shaft; 9-post; 10-perforated drum; 11-pressure platform; 12-spring.

Пресс-гранулятор работает следующим образом.

Материал подаётся в загрузочное устройство 5 и попадает в рабочую зону гранулятора, которая состоит из корпуса 13 и перфорированного барабана 10 .

При попадании продукта на поверхность барабана, он форсунками для ввода пара размягчается, и роликами 1 продавливается через отверстия барабана, после чего по разгрузочному патрубку 4 выводится из пресс-гранулятора.

Рабочим органом пресс-гранулятора являются ролики, которые установлены на валу 8 , и приводятся в вращение под действием привода.

Для очистки и промывки пресс-гранулятора имеется дверца 6 , а для установки имеется стойка 9 .

Пресс-гранулятор отличается тем, что:

-

1) имеет направляющие 2 по которым с помощью пружин 12 определяется усилие на материал роликами, так что пружина сжимается при большой загрузке материала, позволяя ролику прокатом сначала выровнять слой продукта, а далее выдавить его через отверстия в барабане. Пружины зафиксированы на прижимных площадках 11 .

-

2) В корпус барабана вмонтирована форсунка пара, которая впрыскивает пар непосредственно в слой продукта перед воздействием ролика на продукт.

Заключение

Предложенная модель пресс-гранулятора позволит улучшить качество продукта и снизить энергозатраты при производстве гранул.

Список литературы Определение рациональных режимов работы пресс-гранулятора при производстве амидоминерального гранулированного свекловичного жома

- Дранников А.В., Квасов А.В., Бубнов А.Р., Костина Д.К. К вопросу разработки технологии амидоминерального гранулированного свекловичного жома // Инженерия техники будущего пищевых технологий: материалы Международной научно-технической конференции. Воронеж: ВГУИТ, 2018. С. 277-279.

- Пат. №2674609, RU, А26К 10/30, А23К 10/37. Способ производства амидоминерального гранулированного свекловичного жома и линия для его осуществления / Дранников А.В., Шевцов А.А., Квасов А.В., Бубнов А.Р., Костина Д.К. № 2017146690; Заявл. 28.12.2017; Опубл. 11.12.2018, Бюл. № 35.

- Ковриков И.Т., Кириленко A.C. Повышение производительности пресс-грануляторов путем ограничения рабочего пространства дополнительными контактными поверхностями // Известия вузов пищевая технология. 2011. № 5-6.

- Ладыгин E.JI. Оптимизация конструктивных и технологических параметров одноматричного шестеренного пресса // Научный журнал Российского НИИ проблем мелиорации. 2012. № 4(08). С. 151-160.

- Макаренков Д.А., Назаров ВН. Исследование процессов гранулирования комплексных удобрений с учетом физико-химических и реологических свойств компонентов // Вестник МГОУ. Серия «Ее - 126 тественные науки». 2012. № 2. С. 49-54.

- Скидело В.В. Технологический процесс гранулирования комбикорма шестеренным гранулятором с горизонтальными равновеликими колёсами матрицами // Вестник АПК Ставрополья. 2016. № 3. С. 68.

- Мюллер О.Д., Мелехов ВН., Любов В.К., Тюрикова Т.В. Математическая модель процесса формирования древесных гранул // Лесной журнал. 2015. № 2. С. 104-122.

- Алексеев Г.В., Гончаров М.В., Леу А.Г., Кривопустов В.В. Численные подходы к моделированию процесса женандирования// Вестник ВГУИТ. 2017. № 79(2), С. 53-60. doi: 10.20914/2310-1202-2017-2-53-60

- Новоселов А.Г., Гуляева Ю.Н., Дужий А.Б., Сивенков A.B. Разработка и проектирование ферментационного оборудования для аэробного культивирования одноклеточных микроорганизмов. СПб.: НИУ ИТМО; ИХиБТ, 2014. 91 с.

- Скидело В.В., Щербина ВН. Компактный гранулятор для крестьянских фермерских хозяйств// Сельский механизатор. 2011. №. 12.

- Алексеев C.B., Усков Г.Е., Гончаров C.B. Влияние комбикормов с БВМК на молочную продуктивность коров // Аграрный вестник Урала. 2010. № 5 (71 ). С. 74-74.

- Афанасьев В.А., Киселев A.A. Разработка технологии влажного прессования углеводно-витаминно-минеральных добавок с повышением содержания мелассы // Вестник ВГУИТ. 2015. № 1 (63). С. 70-73.

- Афанасьев В.А., Денисов О.В., Киселев A.A. Проектирование, конструирование и разработка современного оборудования для комбикормовых предприятий // Инновационное развитие техники пищевых технологий: материалы Международной научнотехнической конференции. Воронеж, 2015. С. 220-224.

- Guofeng W., Yuanjuan G., Dezhi R., Zhao J. et al. Research on dust control of mobile straw granulator // Computers and Electronics in Agriculture. 2021. V. 189. P. 106375. doi: 10.1016/j.compag.2021.106375

- Ветюгов A.B., Богородский A.B., Безпепкин В.А., Романов В.П. и др. Расчет основных параметров процесса гранулирования в новой установке для получения гранул // Огнеупоры и техническая керамика. 2012. № 10. С. 32-38.

- Киселев A.A., Аникин A.A., Чернухин Ю.В. Математическая модель течения расплава в канале гранулятора // Вестник ВГУИТ. 2016. № 1 (67). С. 11-15.

- Ковриков И.Т., Кириленко A.C. Повышение производительности прессгрануляторов путем ограничения рабочего пространства дополнительными контактными поверхностями // Известия вузов. Пищевая технология. 2011. № 5-6. С. 78-81.

- Шевцов A.A., Дранников A.B., Востроилов A.B., Курчаева Е.Е., Дерканосова A.A., Торшина A.A. Разработка технологии получения высокоэффективных полнорационных гранулированных комбикормов // Вестник ВГУИТ. 2020. Т. 82. №2. С. 137-145. doi: 10.20914/2310- 1202-2020-2-137-145

- Pelletizing //Desmet Ballestra Stolz. URL: http://www.desmetballestrastolz.com/PDF/gb_pelletizing.pdf

- The Pelleting Process // California Pellet Mill Co. URL: http://www.cpm.net/images/download_files /filel251467542.pdf

- Ковриков И.Т., Кириленко А.С. Математическая модель напряженного состояния растительного материала в цилиндрических фильерах матрицы прессгранулятора // Фундаментальные и прикладные проблемы техники и технологии. 2013. № 2 (298). С. 25-34.