Определение распределения температурного поля при волочении стальной проволоки с целью обеспечения работоспособности и повышения долговечности узла роликовой волоки

Автор: Авраменко Алексей Андреевич, Стругов Сергей Сергеевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 1 т.19, 2019 года.

Бесплатный доступ

Рассмотрено распределение температурного поля в узле ролика волоки при волочении низкоуглеродистой стали с целью определения работоспособности и повышения долговечности работы узла методом осевого охлаждения валка. Составлена первичная модель для определения количества отведенного тепла, основанная на уравнении плотности теплового потока, определения оптимальных параметров расхода охлаждающей жидкости и оптимального сечения охлаждающего канала в зависимости от применяемого типоразмера проволоки. По результатам расчетов базовой модели можно сделать выводы о неработоспособности системы в связи с высокими температурными напряжениями и деформациями на контакте ролика и внешнего кольца подшипника. Однако в дальнейшем планируется составить более детализированную модель с учетом энергосиловых параметров, рассеивания теплоты в воздухе, а также уноса теплоты проволокой. Представлен план реализации проекта, заключающийся в теоретическом описании процесса распределения тепла, компьютерном моделировании и проведении натурного эксперимента. Компьютерное моделирование планируется провести на базе программных комплексов DEFORM-3D и СFdesign. Приведенные программы отличаются высокой точностью результатов, значения которых коррелируются с экспериментальными данными. Также программа CFdesign позволяет реализовать процессы передачи между жидкостью и цилиндрической стенкой. Однако для подтверждения математической и компьютерной модели необходимо проведение натурного эксперимента на базе лабораторий «ОМД» МГТУ им. Носова и лаборатории «Инновационные методы ОМД» ЮУрГУ (НИУ). Эксперимент будет проводиться на роликовой волоке ВР-180, что обусловлено достаточно удобной конструкцией и экономической обоснованностью проведения испытаний.

Волочение, роликовая волока, распределение температуры, охлаждение

Короткий адрес: https://sciup.org/147232530

IDR: 147232530 | УДК: 621.7.075 | DOI: 10.14529/met190108

Текст научной статьи Определение распределения температурного поля при волочении стальной проволоки с целью обеспечения работоспособности и повышения долговечности узла роликовой волоки

В рамках расширения производства сортового проката и метизов Российской Федерации наблюдается тенденция к росту требований заказчиков касательно качества и стоимости продукции, в частности к стальной проволоке. Значительную часть в этом сегменте занимает холоднотянутая проволока из нелегированной стали – 86,59 %, доля холоднотянутой проволоки из нержавеющей стали составляет лишь 0,58 % и доля холоднотянутой проволоки из прочих легированных ста- лей составляет 12,83 % [1, 2]. С учетом сложившейся ситуации необходимо обеспечить высокую производительность и качество проволоки на действующих предприятиях, не увеличивая ее себестоимость.

Различают волочение в монолитных фильерах и роликовых волоках. Несмотря на то, что роликовые волоки имеют достаточно специфическую конструкцию и требуют более квалифицированный персонал для их обслуживания, они имеют ряд преимуществ над монолитным волочением: снижение усилия деформации, уменьшение энергетических затрат в среднем на 20–40 %, сокращение подготовительных операций, исключение применения специализированных дорогостоящих смазок [3–5].

Однако растущие объемы производства требуют повышенных скоростей волочения проволоки, что негативно сказывается на подшипниковых узлах роликов и необходимости применения смазочно-охлаждающих жидкостей (далее – СОЖ). При волочении температура разогрева проволоки может достигать температуры рекристаллизации и тем самым нагреть волок и подшипник, что приведет к поломке последнего. Оптимальная температура работы подшипника находится в диапазоне 20–70 °С. Существуют подшипники, способные работать при температуре до 150 °С, фирмы SKF, однако они являются тихоходными и дорогостоящими для серийного применения [6].

На данный момент самым распространенным методом охлаждения рабочих валков является непосредственное нанесение СОЖ на валки волоки при помощи насоса. Данный метод является максимально простым и дешевым в применении: не требует затрат на оборудование, отсутствует необходимость в обучении персонала. Тем не менее имеется ряд недостатков, связанных в первую очередь с вымыванием смазки из подшипников, что значительно уменьшает их срок службы, а также с культурой производства, так как СОЖ попадает на проволоку, проходящую через волоку, в результате чего приводит к загрязнению волочильного стана.

В связи со специфичной конструкцией роликовых волок размещение систем охлаждения роликов, как в прокатных клетях, невозможно. Для решения этих проблем предложен метод охлаждения подшипника через ось валка. Это позволяет избежать вымывания смазки, исключить попадание СОЖ на проволоку, а также не подразумевает покупку дополнительного оборудования. Однако этот метод применяется в волоках при изготовлении легкодеформируемых металлах и сплавах, тем не менее применение его на холодном волочении легированных и углеродистых сталях весьма спорно.

В настоящей статье предлагается определить проблемное поле задачи, предложить математические модели распределения температуры, а также представить предстоящий план работ в рамках реализации проекта.

Методы

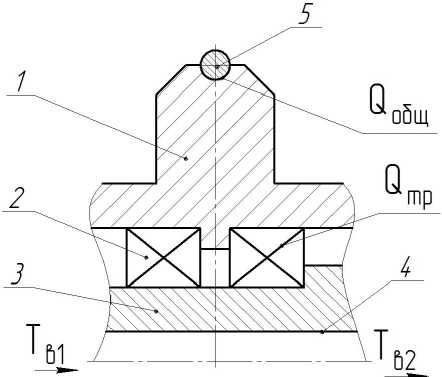

В рамках реализации разработки математической модели распределения температурного поля предлагается составить тепловой баланс. Схема расчета теплового баланса представлена на рис. 1, где 1 – ролик, 2 – подшипник, 3 – ось, 4 – охлаждающий канал.

Рис. 1. Схема расчета теплового баланса

В качестве примера для расчета возьмем роликовую волоку ВР-180. Проводим волочение стальной проволоки ∅ 6,5 в ∅ 5,5. Материал проволоки – сталь 09Г2С. Примем разогрев поверхности волоки 300 °С, температуру канала без охлаждающей жидкости на начальном этапе – 20 °С.

Обозначения, представленные на рис. 1:

С общ = С д + С тр1 ,

Q д – количество теплоты, выделяемое в процессе деформации;

Q тр1 – количество теплоты, выделяемое при трении в очаге деформации;

Q тр – количество теплоты, выделяемое при трении в подшипниковой паре;

Т в1 – температура СОЖ на входе в ось;

Т в2 – температура СОЖ на выходе из оси.

Для расчета работоспособности подшипниковой пары воспользуемся уравнением плотности теплового потока (2). Данный метод используем для грубой оценки рас- пределения температурного поля, тем самым реализуя базис для дальнейшего уточнения рассеивания температур в подшипниковой паре.

q= — , F-r

где q – плотность теплового потока;

F – площадь поверхности теплопередачи; τ – время.

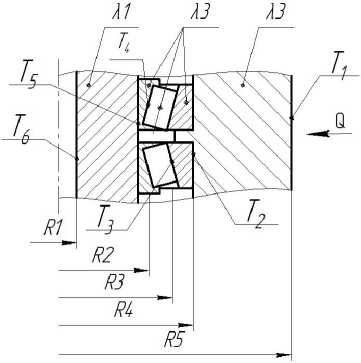

Так как мы рассматриваем стационарную теплопередачу, то время процесса не учитывается. Схема расчета температур контактных поверхностей приведена на рис. 2.

Рис. 2. Схема расчета температур контактных поверхностей

Для определения температур стенок воспользуемся формулой определения плотности теплового потока:

0 =______

" 51 ,52 ,53 ,54 , 55 ,

Л1 Л 2 ^2 ^2 ^3

где 5 ; - толщина стенок тел участвующих в теплообмене;

Л1 - коэффициент теплопроводности.

Расчет температуры стенки канала с водой:

T ^ = t e + ^ , аг

где tB - средняя установившаяся температура СОЖ в процессе теплоотдачи;

а1 - коэффициент теплоотдачи.

Расчет коэффициента теплоотдачи для различного вида потока жидкости в охлаждающем канале будет приведен в следующей статье совместно с расчетом энергосиловых параметров процесса. В настоящей статье приведена лишь базовая система и проблемная область.

Формула расчета погонной плотности теплового потока:

2^^^(Г1-Г6)

-

41 " ГШ^+гШ^+гШ^У Л1 К2 Л2 ng Л3 ng/

Расчет температур стенок роликовой волоки:

T 2 _T 1 - 2HvtoO

Результаты

В ходе проведения расчетов были получены следующие результаты: определены плотность теплового потока (3), температура стенки охлаждающего канала (4), погонная плотность теплового потока процесса по уравнению (5) и температуры на контактных поверхностях.

Плотность теплового потока процесса:

_ ____________ 300-20 ____________ _

Ч 39,5• 1О-3 + 5-1О-3+1О■ 10 — 3+7,5" 10“3 ^ 18,5-Ю-3 40 37 43

_ 1,37 • 10 5 4ж .

м 2 с

Расчет температуры стенки канала с водой:

Т6 _ 20 + 1,3? ^ 105 _ 47,41 °С.

-

6 4997,4

Расчет погонной плотности теплового потока:

_ 2^3,14^(300-47,41) _

Ч _ i Mi;95 )+ 1 JM 50 )+ 1 • toM _ 40 50 37 27,5 43 9

_ 27,98 кДж .

м 2 с

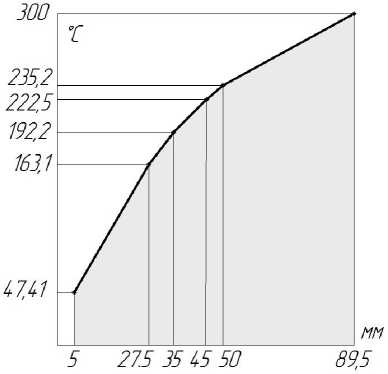

По полученным значениям погонной плотности теплового потока без учета потери теплоты в атмосфере можем рассчитать температуры поверхностей контакта и составить эпюру температур.

Расчет температур стенок роликовой волоки. Рассчитаем температуру на контакте ролика и внешнего кольца подшипника:

Т _ 300 - 27,№103 • 0,015 _ 235,2 °с .

-

2 6,28 , ,

По аналогичной схеме посчитаем температуру на контакте внешнего кольца с роликами подшипника:

Т _ 235,2 - 27,98103 • 0,0028 _ 222,5 °С.

-

3 6,28

Далее определим температуру на контактной поверхности внутреннего кольца и роликами подшипника без учета потерь теплового потока:

Т4 _ 222,5 - 27,98103 • 0,0068 _ 192,2 °С.

-

4 6,28

На заключительном этапе вычислим температуру на контакте внутреннего гольца и оси роликовой волоки:

Т _ 192,2 - 27,98103 • 0,015 _ 163,1 °С.

-

3 6,28

Эпюра распределения температурного поля представлена на рис. 3.

Рис. 3. Эпюра распределения температурного поля в узле роликовой волоки

Обсуждение

По результатам, полученным в ходе выполнения данной работы, можно сделать выводы о неработоспособности узла роликовой волоки при осуществлении процесса без охлаждающей жидкости. Это объясняется высокой температурой на контакте валка и подшипника. Наилучшая работоспособность и долговечность подшипниковой пары обеспечивается при работе до 70–80 °C. Безусловно, данная модель достаточно условная и показывает лишь распределение температурного поля, исходя из граничных условий задачи, и не учитывает потери тепла в воздухе, количество теплоты, уносимое проволокой. Также значение разогрева тела валка до 300 °C условно и учитывает максимальный стационарный разогрев механизма при сухом трении с достаточно низкими потерями теплоты в окружающей среде. Однако это позволяет реализовать простейшую математическую модель распределения температур и в дальнейшем внести уточнения. Прежде всего, по мнению авторов, необходимо провести расчет энергосиловых параметров процесса волочения по приведенному примеру и определить мощность деформации для более точной оценки температур в очаге деформации. Также требуется определить выделение теплоты в подшипниковой паре, образующееся за счет трения. Одним из наиболее сложных и актуальных вопросов данной работы является определение возможности охлаждения внешнего кольца подшипника через тела качения (сепаратор подшипника). В рамках работы предлагается план реализации проекта:

-

1. Разработка модели распределения температурного поля с учетом охлаждения через осевой канал. Данную модель предлагается осуществить с расчетом коэффициента теплоотдачи по критерию Нуссельта. Также рассчитать мощность деформации и усилие процесса [7–10].

-

2. Проведение моделирования на базе программного пакета DEFORM-3D и СFdesign в лаборатории суперкомпьютерного моделирования ЮУрГУ. Использование двух программных комплексов обусловлено необходимостью расчета процессов деформации материала и распределения температурного поля в теле валкового узла, а также расчета теплообмена жидкости в охлаждающем канале с целью определения конечных температур [11].

-

3. Проведение натурного эксперимента на базе лаборатории «Инновационных методов ОМД» ЮУрГУ (НИУ) и лаборатории «ОМД» МГТУ им. Носова. Проведение эксперимента планируется на роликовой волоке ВР-180. По полученным результатам проведенных исследований сравнить данные компьютерного моделирования и теоретических расчетов и сделать выводы о работоспособности представленной системы охлаждения [12–15].

Выводы

В ходе работы по определению работоспособности подшипникового узла роликовой волоки реализована базовая модель распределения температурного поля. Посчитаны температуры контактных поверхностей. В ходе работы сделаны выводы о неработоспособности подшипниковой пары без подвода охлаждающей жидкости. Также определены основные причины потери теплоты, которые в дальнейшем будет необходимо использовать в расчетах, такие как рассеивание теплоты в атмосфере, унос проволокой, а также потери на сепараторе подшипника. Представлена эпюра распределения температурного поля.

Приведен план реализации проекта, включающий в себя составление математической модели, проведение компьютерного моделирования и натурного эксперимента.

Список литературы Определение распределения температурного поля при волочении стальной проволоки с целью обеспечения работоспособности и повышения долговечности узла роликовой волоки

- Яценко, В.А. Рынок проволоки России: анализ текущей ситуации, краткосрочные прогнозы / В.А. Яценко // XII ежегодная конференция «Рынки сортового проката», Батуми, 13-14 октября, 2016. - Батуми, 2016. - С. 35-40.

- Технология конструкционных материалов: учеб. пособие для вузов / А. М. Дальский, В.С. Гаврилюк, Л.Н. Бухаркин и др. - М.: Машиностроение, 1990. - 352 с.

- Колмогоров, Г.Л. Температурные режимы и критические скорости при волочении проволоки / Г.Л. Колмогоров, Н.А. Кошелева // Известия высших учебных заведений. Цветная металлургия. - 2016. - № 3. - С. 34-39.

- Сметнёва, Н.Ю. Динамика развития температурного поля приповерхностного слоя проволоки при волочении / Н.Ю. Сметнёва, А.Б. Иванцов, С.Г. Шишкова // Черная металлургия. - 2017. - № 7. - С. 104-108.

- Анурьев, В.И. Справочник конструктора-машиностроителя: в 3 т. / В.И. Анурьев. - 5-е изд., перераб. и доп. - М.: Машиностроение, 1979. - Т. 2. - 559 с.

- ГОСТ 27365-87. Подшипники роликовые конические однорядные повышенной грузоподъемности. Основные размеры. - Введ. 01.07.88. - М.: ИПК Издательство стандартов, 1988. - 47 с.

- Колмогоров, В.Л. Механика обработки металлов давлением / В.Л. Колмогоров. - Изд-во УГТУ - УПИ, 2001. - 835 с.

- Воронцов, А.Л. Технологические задачи теории пластичности / А.Л. Воронцов. - М.: Машиностроение-1, 2006. - Т. 3. - 475 с.

- Сторожев, М.В. Теория обработки металлов давлением / М.В. Сторожев, Е.А. Попов. - М.: Машиностроение, 1977. - 424 с.

- Гун, Г.Я. Теоретические основы обработки металлов давлением / Г.Я. Гун. - М.: Металлургия, 1980. - 456 с.

- Стругов, С.С. Сравнение методов оценки напряженно-деформируемого состояния при осадке цилиндрической заготовки / С.С. Стругов, В.А. Иванов, В.Г. Шеркунов // Вестник ЮУрГУ. Серия «Металлургия». - 2016. - Т. 16, № 4. - С. 140-146.

- DOI: 10.14529/met160416

- Дёмин, Д.О. Моделирование процессов волочения проволок / Д.О. Дёмин, Г.А. Дядиченко // Авиакосмические технологии (АКТ-2016): тр. XVII Междунар. науч.-техн. конф. и школы молодых ученых, аспирантов и студентов. - 2016. - С. 10-11.

- Сметнёва, Н.Ю. Соответствие эксперименту результатов моделирования в среде DEFORM процесса разогрева проволоки при волочении / Н.Ю. Сметнёва, А.Б. Иванцов, С.Г. Шишкова // Научная дискуссия: вопросы технических наук. - 2016. - № 3. - С. 57-62.

- Головизин, Г.Н. Оценка усилий локализации деформации при волочении проволоки / Г.Н. Головизин // Сталь. - 2014. - № 4. - С. 66-67.

- Битков В.В. Эффективность применения сборных волок для волочения проволоки / В.В. Битков // Технология металлов. - 2015. - № 9. - С. 14-20.