Определение режимов термической обработки зубьев цилиндрического колеса

Автор: Подпругин А.И., Кожевин С.А., Голочалова А.В.

Журнал: Теория и практика современной науки @modern-j

Рубрика: Основной раздел

Статья в выпуске: 6 (60), 2020 года.

Бесплатный доступ

Термическая обработка применяется для повышения твердости зубьев. С повышением твердости растет несущая способность передач по контактной прочности. Поэтому закалку используют для повышения твердости зубьев в силовых передачах.

Гомогенизация, предварительная термообработка, азотирование, окончательная термообработка

Короткий адрес: https://sciup.org/140275555

IDR: 140275555 | УДК: 621.785

Текст научной статьи Определение режимов термической обработки зубьев цилиндрического колеса

Введение. На сегодняшний день, сельскохозяйственное машиностроение стремится повысить мощности двигателей, плавности хода и безотказности, а самое главное экономической эффективности. Однако, повышение мощности приводит к неизбежному росту динамических нагрузок, что отрицательно сказывается на всех показателях.

Крайне важным этапом обеспечения надежности деталей машин, является технологический этап их изготовления, а также термической обработки в частном случае. Материаловедческий этап выбора и назначения режимов термической обработки, позволяет усвоить практические основы упрочнения деталей машин для требуемых условий эксплуатации.

В следствии обучения и изучения механических передач, необходимо ознакомиться с способами изготовления зубчатых передач, а также изучить определение, порядок построения и применение эвольвенты для очертания зубьев колёс, что позволяет более углубленно понимать принцип работы зубчатых передач.

Основная часть. С целью гомогенизации (устранение неоднородности) структуры стали 40ХМА, снятия внутренних напряжений и улучшения обрабатываемости рзанием, зубчатые колеса предварительно подвергают отжигу затем закалке и отпуску.

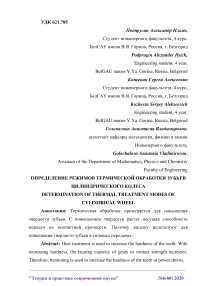

Заготовки загружают в печь, нагретую до температуры (500-520)°С, выдерживают их в течение двух часов, после чего охлаждают с печью. Затем закаливают в той же печи при температуре (520)°С

Предварительная термообработка проводится для улучшения обрабатываемости материала режущим инструментом, повышения его пластичности, снятия внутренних напряжений и улучшения структуры.

Рисунок 1.1 – Режим предварительной термической обработки

После полного охлаждения заготовки отправляют на предварительную механическую обработку. После механической обработки детали поступают на закалку, повышает твердость, прочность и износостойкость; измельчает структуру

Закалка заключается в следующем: детали загружаются в печь, нагреваются в ней до температуры 880-930°С, выдерживаются в течение 43.2ми К1коэффициент формы (для шара он равен 1, для цилиндра 2, для параллелепипеда 2,5);

К2коэффициент среды (для нагрева в соли равен 1, в свинце 0,5, в газовой среде 2);

К3коэффициент времени нагрева, зависящий от различного расположения изделий на поду печи.

Находим соответствующие коэффициенты:

К1 =2; К2 =1;К3 =3;

Д1 = 30 (максимальное поперечное значение 100×60, значит Д1 = 60)16

Тогда: τн = 0,1 • 2 • 1 • 3 • 60 = 36мин;

τв = 20% от 36 мин, что соответствует 7.2 мин;

τобщ = 36+ 7.2 = 43.2 мин.

и закаливаются в масле до полного охлаждения. В этом случае сталь с исходной структурой (перлит + феррит) при нагреве приобретает аустенитную структуру, которая при последующем охлаждении со скоростью выше критической превращается в мартенсит. Масло как закалочная среда имеет ряд преимуществ: небольшую скорость охлаждения в мартенситном интервале температур, что уменьшает возникновение закалочных дефектов. Скорость охлаждения 150С ° /с при температуре 650 -550С ° .

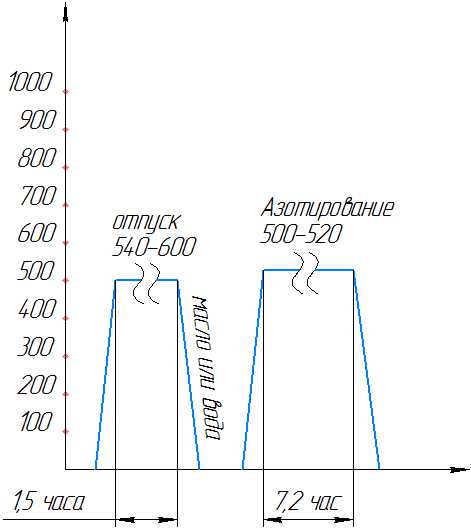

Для снятия закалочных напряжений производится высокий отпуск. Снижает внутренние напряжения и хрупкость, возникшие в процессе закалки; увеличивает вязкость и значительно понижает твердость; после высокого отпуска возможна обработка лезвийным инструментом. Чтобы повысить твердость применяем азотирование.

Азотирование – насыщение поверхности деталей азотом для повышения износостойкости, выносливости, сопротивления коррозии в воде, атмосфере пара. Азотированию могут подвергаться практически все легированные стали. Насыщаем поверхностный слой детали азотом только после предварительного улучшения. Это придает высокую твердость, износостойкость и коррозионную стойкость поверхностному слою изделия при минимальном его короблении и не требует последующей обработки.

Окончательная (упрочняющая) термообработка проводится для придания требуемых эксплуатационных характеристик (твердость, износостойкость и т.д.) поверхностям деталей машин.

Что касается определения времени нагрева до заданной температуры (τн), то наиболее точным и удобным является метод А.П. Гуляева. Величину (τн) определяют по формуле:

тн = 0,1К1» К2» К3Д1, где Д1 – минимальный размер максимального сечения изделия в мм;

т. t

Рисунок 1.2 – Режим окончательной термической обработки

Заключение. Для цилиндрического зубчатого колеса технология термической обработки состоит:

-

• Из предварительной термической обработки – азотирование, с

целью устранения неоднородности структуры.

-

• И окончательной термической обработки для придания

окончательных свойств, состоящей из закалки и отпуска, чтобы повысить износостойкость, выносливость и сопротивления коррозии в воде, атмосфере пара.

Список литературы Определение режимов термической обработки зубьев цилиндрического колеса

- Ерохин, М.Н. Детали машин и основы конструирования: учебное пособие для вузов / М.Н. Ерохин, и др. - М: КолосС, 2008. - 462 с.

- Любин, В.Н. Детали машин и основы конструирования. Курсовое проектирование: учебное пособие для вузов / В.Н. Любин. - Белгород: Изд- во БелГСХА, 2010. - 236 с.

- Слободюк А.П.Курсовое проектирование по теории механизмов и машин: Учебное пособие. [Текст]/ А.П. Слободюк. -Белгород: Изд-во БелГСХА, 2011. -222 с.