Определение составляющих энергетического баланса при линейной сварке трением

Автор: Медведев Александр Юрьевич, Никифоров Роман Валентинович, Супов Андрей Владимирович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Общие проблемы машиностроения

Статья в выпуске: 1-2 т.14, 2012 года.

Бесплатный доступ

Статья посвящена моделированию температурного поля в процессе линейной сварки трением. Предложенная методика позволяет оценить долю тепловой энергии, отводимой в грат, и получить одномерное распределение температуры в зоне сварки, используя теорию тепловых процессов Н.Н. Рыкалина.

Линейная сварка трением, моделирование, температурное поле, одномерная теплопроводность, сплавы титана

Короткий адрес: https://sciup.org/148200605

IDR: 148200605 | УДК: 621.791

Текст научной статьи Определение составляющих энергетического баланса при линейной сварке трением

В последние десятилетия большое внимание ведущих зарубежных и отечественных авиастроительных предприятий обращено к таким разновидностям сварки трением как сварка вращающимся инструментом – friction stir welding , и линейная сварка трением – linear friction welding . Линейная сварка трением (ЛСТ) применяется для приварки лопаток к дискам при изготовлении сварных моноколес и отличается от традиционной сварки трением тем, что детали совершают возвратно-поступательное движение друг относительно друга. При ЛСТ подвод необходимой для формирования сварного соединения энергии в зону сварки осуществляется механическим путем. Энергопотери складываются из отвода тепла внутрь свариваемых деталей за счет механизма теплопроводности, потерь тепла с боковой поверхности деталей за счет излучения и конвекции, а также уноса энергии с металлом, выдавливаемым в грат. С учетом перечисленных составляющих, уравнение баланса мощности в зоне формирующегося соединения имеет вид:

Р +Р _Р л.+ p^ + pff

1 inp 1 inp ± out 1 out 1 out

где Pinp – механическая мощность, вводимая приводом осцилляции; Pinp ’ – механическая мощность, вводимая приводом осадки; P outλ – тепловая мощность, отводимая в свариваемые детали; P outvol – тепловая мощность, отводимая в грат, с выдавленным металлом; Pout surf – тепловая мощность, отводимая с боковых поверхностей деталей излучением и конвекцией.

В представленной работе была предпринята попытка оценить составляющие, входящие

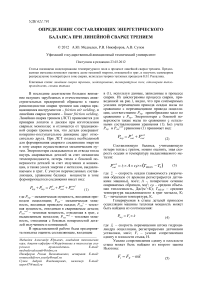

в (1), используя данные, записанные в процессе сварки. Из циклограммы процесса сварки, приведенной на рис.1, видно, что при соизмеримых усилиях перемещения привода осадки малы по сравнению с перемещениями привода осцилляции, соответственно P inp’ пренебрежимо мало по сравнению с P inp . Энергопотери с боковой поверхности также малы по сравнению с остальными составляющими уравнения (1). Без учета P inp’ и P outsurf уравнение (1) принимает вид:

p =p л. + pml

1 inp 1 out 1 out

Составляющую баланса, учитывающую потери тепла с гратом, можно оценить, зная скорость осадки и температуру выдавливаемого металла:

Pout = z x A x cp x^Tmean - T„ ) (3)

где z - скорость осадки (зависимость укорочения образцов от времени регистрируется датчиками машины), мм/с; A – поперечное сечение свариваемых образцов, мм2; сρ – средняя объемная теплоемкость, Дж/(м3×К); T MEAN – средняя температура выдавливаемого в грат металла, К; T 0 – начальная температура, К.

Генерируемая в стыке деталей приводом осцилляции машины тепловая мощность может быть найдена из соотношения:

Р =F,x х

inp t

где Хс - скорость перемещения штока гидроцилиндра осцилляции, регистрируемая датчиками установки, мм/с; Ft – усилие сопротивления сдвигу в плоскости стыка, Н.

Усилие сопротивления сдвигу в плоскости стыка может быть найдено из второго закона Ньютона:

F = Fx — mx

где x - ускорение штока гидроцилиндра осцилляции, регистрируемое датчиками установки, м/c2; m – масса колеблющихся частей установки, кг; F X – усилие на штоке гидроцилиндра, регистрируемое датчиками установки, Н.

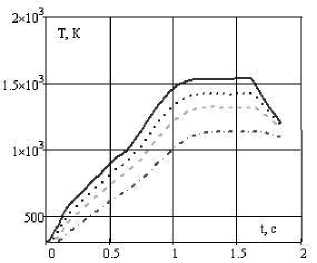

Рис. 1. Пример циклограммы ЛСТ деталей из титанового сплава

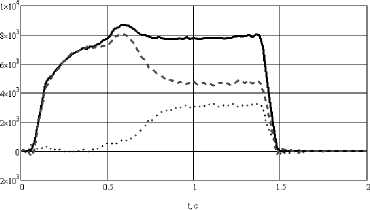

Все составляющие баланса мощности входящие в (2)-(5) могут быть вычислены при наличии циклограмм процесса ЛСТ и заданном значении T MEAN . Поскольку значения всех параметров, определяющих величину тепловой мощности, меняются по законам, близким к синусоидальным, величина вводимой мощности усреднялась за период колебаний при сварке. Определенные расчетом составляющих баланса мощности приведены на рис. 2. Полученные результаты соответствуют сварке сплава ВТ6 со с усилием осадки F z =35 кН, амплитудой колебаний a =2 мм, частотой колебаний f =50 Гц и величиной осадки h =4 мм, значение T MEAN принималось равным 1350 К. Как видно из приведенных зависимостей вводимая мощность нелинейно возрастает в начальный период сварки, достигает максимума и незначительно снижается, после чего остается постоянной до окончания сварки, устанавливается равновесие между подводимой и отводимой мощностью. В ранних публикациях, посвященных ЛСТ [1, 2] , также отмечалось, что через некоторое время после начала ЛСТ процесс приходит к равновесному состоянию. Следует подчеркнуть, что принятое для расчета значение T MEAN заранее не известно, и может изменяться на различных стадиях процесса. В предложенной методике расчета средняя температура металла, выдавливаемого в грат, фактически является начальным приближением, она считается неизменной в ходе всего процесса сварки, и подлежит итерационному уточнению.

Величина тепловой мощности, отводимой в стык Poutλ, полученная в результате расчета, определяет интенсивность нагрева стыка и может быть использована для расчета поля температур при сварке. Нами была принята имеющаяся в [3] схема нагрева стержня плоским источником тепла. При этом источнику мощностью Poutλ задается движение со скоростью z, расчетные формулы и сам расчет подробно описаны в [4].

---Подводимая мощность ■ ■ - - Мощность отводимая в грат - - - Мощность отводимая в стык

Рис. 2. Изменение составляющих баланса мощности в уравнении (2) за цикл сварки

При известных расчетном распределении температур T(z,t), и ширине сварного шва s можно оценить правильность выбора величины T MEAN . Для этого необходимо сравнить величину Pout vol на стадии установившейся осадки с рассчитанным значением тепловой мощности, отводимой в грат:

s /2

PCALC 'Х F Х cP J(T - T0 )dz, z0

где s – ширина сварного шва, мм.

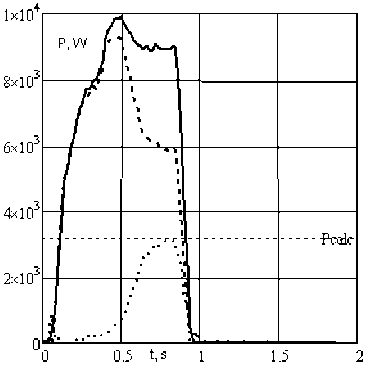

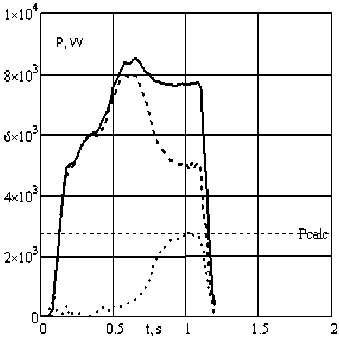

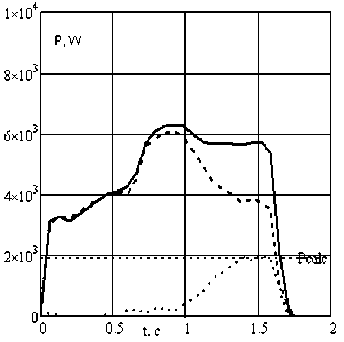

Предложенная методика была использована для расчета температурного поля для сварок с тремя различными сочетаниями параметров режима (см. табл.). Кривые изменения составляющих баланса мощности, построенные для исследованных сочетаний параметров, представлены на рис. 3. Величина P CALC обозначена на графиках пунктирной линией. Результаты расчета поля температур при сварке представлены на рис. 4, 5.

Таблица 1. Параметры режимов сварки

|

Режим |

a , мм |

f , Гц |

F Z , кН |

h, мм |

s, мм |

T MEAN , К |

|

режим (а) |

2,3 |

50 |

40 |

2 |

0,62 |

1300 |

|

режим (б) |

2,0 |

50 |

35 |

2 |

0,65 |

1350 |

|

режим (в) |

2,5 |

30 |

25 |

2 |

0.68 |

1350 |

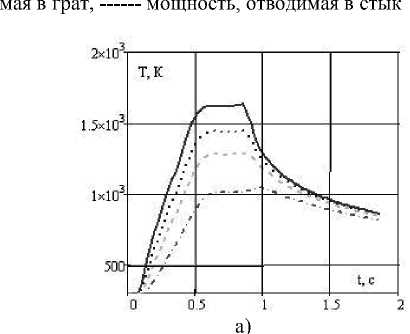

а)

в)

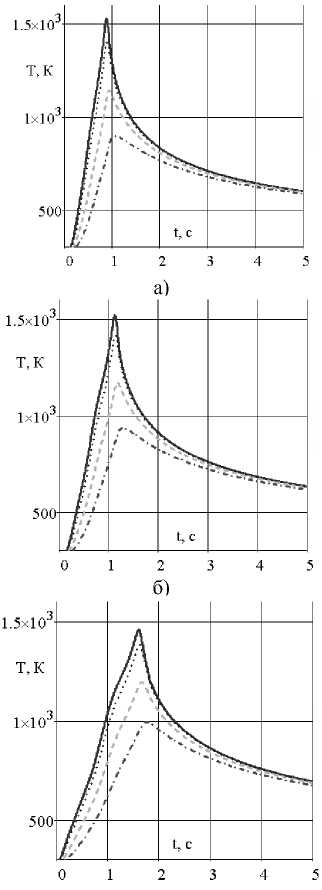

Рис. 4. Изменение расчетной температуры сечений, удаленных на различное расстояние от плоскости стыка для сварок с различными значениями параметров режима:

___плоскость стыка; ......0,25 мм от плоскости стыка; ------0,5 мм от плоскости стыка; -.-.-. 1,0 мм от плоскости стыка

б)

в)

Рис. 3. Изменение составляющих баланса мощности в уравнении (2) за цикл сварки при различных сочетаниях параметров режима:

__подводимая мощность; ...... мощность, отводи-

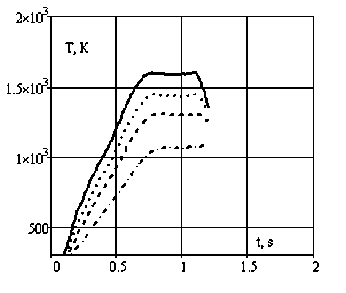

б)

в)

Рис. 1. Термические циклы сечений, расположенных на различном расстоянии от стыка:

___положение стыка после сварки стыка; ...... 0,2 мм от плоскости стыка; ------ 0,75 мм от плоскости стыка; -.-.-. 1,5 мм от плоскости стыка

Режим (а) и (в) соответствуют крайним значениям F Z и a×f из исследованного диапазона. Максимальные значения Fz и a×f соответствуют «жестким» режимам, а минимальные – «мягким». Как видно из рис. 3 увеличение FZ и a×f приводит к увеличению вводимой мощности и снижению времени сварки. Как видно из представленных на рис. 3 кривых изменение температуры при ЛСТ вполне соответствует принятому в теории тепловых процессов сварки разделению всего периода нагрева на стадии теплонасыще-ния, квазистационарного поля и выравнивания температур.

Следует отметить, что случае (а) при более низком значении средней температуры T MEAN температура в плоскости стыка оказалась выше. Это может быть связано с более высокими градиентами температуры при сварке на «жестких» режимах и допущениями, принятыми в расчете. На начальной стадии процесса ЛСТ тепловыделение обусловлено преимущественно трением в стыке, и приближение плоского источника тепла вполне соответствует реальным условиям. На стадии установившейся осадки, по всей видимости, превалирующим механизмом становится диссипация механической энергии при пластическом деформировании, тепло при этом выделяется по всему объему, вовлеченному в вязкопластическое течение. Принятая нами схема сосредоточенного источника взамен распределенного, очевидно, дает завышенные значения температуры в свариваемом стыке, и при оценке температурного состояния в зоне сварного шва предпочтительно пользоваться средним значением температуры T MEAN .

Выводы:

-

1. Предложенная методика позволяет на основании анализа кинематических и силовых параметров, записываемых в процессе ЛСТ, оценить долю тепловой энергии, отводимой в грат, и

- получить одномерное распределение температуры в зоне сварки T(z,t).

-

2. В процессе ЛСТ трением устанавливается равновесие между энергией, подводимой приводом осцилляции, с одной стороны, и энергией выводимой из зоны сварки в грат и отводимой в свариваемые детали, с другой стороны, причем на исследованном сочетании параметров режима в грат отводится более трети подводимой мощности.

-

3. Несмотря на малую длительность цикла, в процессе сварки практически успевают завершиться процессы теплонасыщения и устанавливается квазистационарное температурное поле.

-

4. Имеет место устойчивая тенденция к снижению длительности стадии теплонасыщения при переходе от «мягких» режимов к «жестким», а определенная расчетом температура в области стыка при этом практически не меняется.

Исследование выполнено в рамках работ по выполнению постановления правительства РФ №218 от 9 апреля 2010 г. «О мерах государственной под держки развития кооперации российских высших учебных заведений и организаций, реализующих ком плексные проекты по созданию высокотехнологично го производства» .

Список литературы Определение составляющих энергетического баланса при линейной сварке трением

- Vairis, A. On the extrusion stage of linear friction welding of Ti 6Al 4V/A. Vairis, M. Frost//Materials Science and Engineering. 1999. A271. P. 477-484.

- Vairis, A. Modelling the linear friction welding of titanium blocks/A. Vairis, M. Frost//Materials Science and Engineering. 2000. A292. P. 8-17.

- Рыкалин, Н.Н. Расчеты тепловых процессов при сварке. -М., Машгиз, 1951. C. 296.

- Медведев, А.Ю. Моделирование температурного поля при линейной сварке трением/А.Ю. Медведев, С.П. Павлинич, В.В. Атрощенко, Н.И. Маркелова//Вестник УГАТУ. 2010. Т.14, №2. С. 76-81.