Определение технологических факторов прокатки, способствующих возникновению дефектов поверхности на трубах

Автор: Черных Иван Николаевич, Струин Дмитрий Олегович, Шкуратов Евгений Александрович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 3 т.18, 2018 года.

Бесплатный доступ

Наиболее производительным и современным является способ получения труб на трубопрокатных агрегатах с использованием непрерывных раскатных станов с удерживаемой оправкой. Производство бесшовных труб горячей прокаткой на таких агрегатах может сопровождаться возникновением дефектов на поверхности труб, что приводит к увеличению количества бракованной продукции. С учётом современного уровня техники процесс дефектообразования при производстве труб изучен недостаточно. Дефекты возникают на поверхности труб при осуществлении прокатки в станах линии трубопрокатного агрегата. Характерными видами дефектов поверхности являются раковина-вдав, плена трубопрокатная на наружной и внутренней поверхности труб, а также поперечный разрыв металла. В данной статье рассмотрено качество труб наружным диаметром в диапазоне 219÷325 мм с толщиной стенки в диапазоне значений 8÷24 мм, получаемых прокаткой на агрегатах, имеющих в линии непрерывные раскатные станы с 2- и 3-валковыми калибрами. Качество рассмотрено с точки зрения влияния технологических факторов прокатки (коэффициент вытяжки, обжатие по наружному диаметру, толщине стенки и проч.) на количество брака по отдельным видам дефектов поверхности. В качестве универсального, ранее мало изученного, по величине которого можно судить об уровне дефектности технологии, рассмотрен фактор соотношения деформаций по диаметру к деформации по толщине стенки в раскатном стане. Статистическими методами получен ряд моделей, руководствуясь которыми можно прогнозировать ожидаемый уровень брака по дефектам поверхности при производстве бесшовных труб, а также подбирать условия деформирования, минимизирующие количество брака.

Качество труб, трубопрокатный агрегат, дефекты поверхности, технологические факторы прокатки

Короткий адрес: https://sciup.org/147232505

IDR: 147232505 | УДК: 620.1 | DOI: 10.14529/met180306

Текст научной статьи Определение технологических факторов прокатки, способствующих возникновению дефектов поверхности на трубах

Производство бесшовных труб горячей прокаткой на современных трубопрокатных агрегатах (ТПА) сопровождается возникновением дефектов поверхности различного вида [1]. Наличие дефектов приводит к преждевременному выходу из строя конструкций, составленных из таких труб [2].

В зависимости от глубины залегания, расположения по поверхности и требований стандартов наличие дефектов поверхности может приводить к браку при производстве труб [3]. Это обосновывает актуальность проведения исследований в области дефектообразования.

Перспективной для подобных исследований является технология получения труб с

использованием современных ТПА с непрерывными раскатными станами [4]. Массив имеющейся научно-технической информации с учётом индивидуальных особенностей ТПА может быть применён в виде общих рекомендаций по снижению количества брака. С другой стороны, выполненный анализ позволил выявить для ТПА с любым составом оборудования факторы, влияющие на возникновение дефектов [5–14]: степень тонкостенности раската; частные и суммарные значения коэффициента вытяжки; изменение наружного диаметра и толщины стенки.

Возможность формализации статистических данных о количестве брака по дефектам

Таблица 1

Значения коэффициента корреляции rxy

|

Фактор |

Обозначение |

Диапазон варьирования |

Вид дефекта поверхности |

|||||

|

ДП |

С 1 |

РНТ |

ПНТ |

ПВТ |

РВТ |

|||

|

В составе ТПА: раскатной стан с 3-валковыми клетями |

||||||||

|

Степень тонкостенности |

D/S ГТ |

9,95÷40,6 |

–0,33 |

0,42 |

–0,2 |

–0,24 |

–0,3 |

–0,29 |

|

D/S НС |

14,4÷50,2 |

–0,28 |

0,44 |

–0,25 |

–0,2 |

–0,25 |

–0,27 |

|

|

D/S ИС |

13,5÷47,4 |

–0,29 |

0,44 |

–0,24 |

–0,21 |

–0,26 |

–0,27 |

|

|

Изменение наружного диаметра |

δ D НС |

9,3÷12,9 |

0,16 |

0,05 |

0,4 |

–0,14 |

0 |

0,12 |

|

δ D ИС |

1,7÷5,6 |

–0,16 |

–0,01 |

–0,41 |

0,13 |

0 |

–0,14 |

|

|

Σδ D ИС, КС |

3,5÷24,9 |

0,41 |

0 |

–0,33 |

0,32 |

0,39 |

0,26 |

|

|

Изменение толщины стенки |

δ S НС |

40,3÷71,5 |

–0,24 |

0,37 |

–0,14 |

–0,23 |

–0,2 |

–0,27 |

|

Соотношение деформаций по диаметру к деформации по толщине стенки |

δ D/ δ S КС |

–0,3÷–3,8 |

–0,39 |

–0,24 |

0,3 |

–0,24 |

0,31 |

–0,18 |

|

Коэффициент вытяжки |

μ НС |

1,8÷3,8 |

–0,24 |

0,49 |

–0,17 |

–0,25 |

–0,24 |

–0,27 |

|

μ ПС, НС |

3,6÷10,8 |

–0,31 |

0,38 |

–0,24 |

–0,2 |

–0,28 |

–0,26 |

|

|

μ ТПА |

3,6÷12,2 |

–0,23 |

0,4 |

–0,29 |

–0,14 |

–0,2 |

–0,22 |

|

|

В составе ТПА: раскатной стан с 2-валковыми клетями |

||||||||

|

Степень тонкостенности |

D/S ГТ |

11,4÷40,6 |

0,64 |

0,76 |

0,5 |

0,33 |

0,52 |

0,02 |

|

D/S ПС |

7,8÷13,8 |

0,6 |

0,7 |

0,45 |

0,33 |

0,5 |

0,04 |

|

|

D/S НС |

12,1÷47,8 |

0,66 |

0,78 |

0,52 |

0,29 |

0,53 |

–0,03 |

|

|

Изменение толщины стенки |

δ S НС |

45,7÷75,9 |

0,53 |

0,56 |

0,44 |

0,35 |

0,38 |

0,01 |

|

Соотношение деформаций по диаметру к деформации по толщине стенки |

δ D/ δ S НС |

0,2÷0,3 |

–0,58 |

–0,65 |

–0,44 |

–0,33 |

–0,49 |

–0,06 |

|

Коэффициент вытяжки |

μ ПС |

2,3÷3,7 |

0,45 |

0,39 |

0,31 |

0,47 |

0,37 |

0,29 |

|

μ НС |

2,1÷4,6 |

0,6 |

0,68 |

0,5 |

0,32 |

0,44 |

–0,05 |

|

|

μ ПС, НС |

4,7÷15,8 |

0,6 |

0,65 |

0,46 |

0,41 |

0,46 |

0,08 |

|

|

μ ТПА |

4,8÷16,8 |

0,6 |

0,66 |

0,47 |

0,39 |

0,46 |

0,05 |

|

Обработка металлов давлением… поверхности относительно технологических факторов прокатки показана в источниках [6, 14].

Для предварительной оценки связи между факторами и браком по отдельным видам дефектов использовался коэффициент парной корреляции r xy [15]. Для исследуемых выборок и уровней значимости α = 0,05 и α = 0,1 принимаются значения ǀ rxy ǀ ≥ 0,42 и ǀ rxy ǀ ≥ 0,34 (табл. 1). Если r xy ≥ 0, то рост фактора будет способствовать увеличению количества брака и наоборот.

Предварительное исследование показало:

– влияние одинаковых факторов на количество брака при производстве труб в разных ТПА может быть противоположно;

– влияние технологических факторов прокатки на вероятность возникновения брака по дефекту вида поперечный разрыв металла одинаково вне зависимости от вида ТПА;

– прокатка в линии ТПА с использованием калибровочного стана потенциально влияет на количество брака по отдельным видам дефектов. В частности, при увеличении сум-

Примечание. ГТ – готовая труба; ПС – прошивной стан; НС – непрерывный раскатной стан; ИС – стан-извлекатель оправки; КС – калибровочный стан; ДП – дефекты поверхности; С – поперечный разрыв металла; РНТ и РВТ – раковина-вдав на наружной и внутренней поверхности трубы; ПНТ и ПВТ – плена трубопрокатная на наружной и внутренней поверхности трубы.

Таблица 2

Виды полученных моделей

|

№ модели |

Вид модели |

Формула |

|

1 |

Линейная |

y = ax + b |

|

2 |

Полиномиальная |

y = ax 2 + bx + c |

|

3 |

Экспоненциальная |

y = ae bx |

|

4 |

Степенная |

y = ax b |

Таблица 3

К оценке адекватности полученных моделей для ТПА с 2-валковым раскатным станом

|

Вид ДП |

Фактор |

№ модели (табл. 2) |

Коэффициенты модели |

Оценка адекватности |

||||

|

a |

b |

c |

F |

α |

2 ост |

|||

|

ДП |

δ D/ δ S НС |

3 |

34,51 |

–17,84 |

– |

13,19 |

0÷0,05 |

0,01 |

|

D/S ПС |

1 |

0,137 |

–0,94 |

– |

1,39 |

0,2÷0,3 |

0,05 |

|

|

μ ПС |

1 |

0,589 |

–1,274 |

– |

1,41 |

0,05 |

||

|

μ НС |

3 |

0,023 |

0,813 |

– |

1,36 |

0,06 |

||

|

ПНТ |

δ D/ δ S НС |

1 |

–7,838 |

2,686 |

– |

2,51 |

0,1÷0,2 |

0,08 |

|

μ ПС |

2 |

0,506 |

–2,358 |

2,727 |

1,43 |

0,2÷0,3 |

0,08 |

|

|

μ ПС, НС |

1 |

0,093 |

–0,496 |

– |

1,53 |

0,08 |

||

|

μ ТПА |

1 |

0,087 |

–0,498 |

– |

1,5 |

0,08 |

||

|

ПВТ |

D/S ПС |

1 |

0,153 |

–1,091 |

– |

10,48 |

0÷0,05 |

0,01 |

|

δ D/ δ S НС |

1 |

–5,537 |

1,987 |

– |

6,47 |

0,01 |

||

|

μ ПС |

1 |

0,775 |

–1,793 |

– |

4,65 |

0,05÷0,1 |

0,03 |

|

|

μ ПС, НС |

3 |

0,038 |

0,192 |

– |

1,43 |

0,2÷0,3 |

0,04 |

|

|

μ ТПА |

2 |

0,007 |

–0,103 |

0,575 |

1,78 |

0,03 |

||

|

С |

D/S НС |

2 |

0,002 |

–0,096 |

1,08 |

8,42 |

0÷0,05 |

0,03 |

|

δ S НС |

3 |

4·10–15 |

0,44 |

– |

348,69 |

4·10–4 |

||

|

δ D/ δ S НС |

2 |

88,5 |

–53,7 |

8,043 |

16,51 |

0,01 |

||

|

μ НС |

2 |

0,396 |

–2,249 |

3,114 |

19,12 |

0,01 |

||

|

μ ПС, НС |

3 |

1·10–8 |

1,189 |

– |

10,79 |

0,03 |

||

|

μ ТПА |

2 |

0,018 |

–0,325 |

1,333 |

6,47 |

0,02 |

||

|

D/S ПС |

1 |

0,192 |

–1,824 |

– |

2,38 |

0,1÷0,2 |

0,06 |

|

|

D/S ГТ |

1 |

0,033 |

–0,652 |

– |

1,41 |

0,2÷0,3 |

0,09 |

|

Таблица 4

К оценке адекватности полученных моделей для ТПА с 3-валковым раскатным станом

– увеличение соотношения деформаций по диаметру к деформации по толщине стенки [10] может способствовать снижению количества брака.

Если коэффициент корреляции ǀ r xy ǀ = 1, можно говорить с максимальной достоверностью, что зависимость между сравниваемыми величинами является линейной. Большинство значений коэффициента корреляции в табл. 1 свидетельствует о нелинейной зависимости.

Сами факторы могут быть зависимыми или независимыми величинами. Проверка проводилась также с использованием коэффициента парной корреляции r xy . Коэффициент корреляции r xy между факторами табл. 1 принимает значения в диапазоне от 0,75 до 1, что говорит о наличии высокой степени связи между ними. Следовательно, зависимость между количеством брака при производстве труб и фактором может быть описана уравнением от одной переменной.

Задача по определению вида эмпирической зависимости решается с использованием метода наименьших квадратов (МНК). В настоящее время метод МНК реализован в ряде компьютерных программ.

В [15] в качестве рекомендации при обработке статистических данных предлагается использовать интервальную группировку данных. То есть весь диапазон варьирования фактора (см. табл. 1) разбивается на несколько равных отрезков, в каждом из которых вычисляется среднее значение фактора и средневзвешенное значение параметра отклика (количество брака). Для определения шага разбиения с учётом объёма выборки n пользуются эмпирическими формулами, в частности формулой Стерджесса [6, 15]:

K - 1 + 3,3221g n .

Уровень брака при производстве труб в разных ТПА различен. Для сравнения рассматриваемых технологий и оценки вероятности возникновения максимальное значение брака по отдельному виду дефектов поверхности при производстве труб приравнивалось к 1, остальные значения после группировки данных вычислялись в долях относительно максимального.

После получения моделей, отражающих зависимость количества брака при производстве труб от выбранных факторов (см. табл. 1), производилась их оценка с использованием F -критерия Фишера и величины остаточной дисперсии. Значения эмпирических коэффициентов a , b , c для полученных моделей (табл. 2) с указанием уровня достоверности α сведены в табл. 3, 4.

Исследование показало (см. табл. 3, 4):

– наибольший комплекс технологических факторов оказывает влияние на формирование брака по дефекту поверхности вида поперечный разрыв металла;

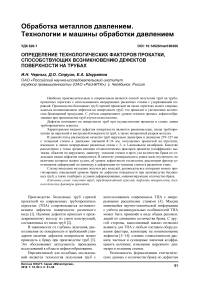

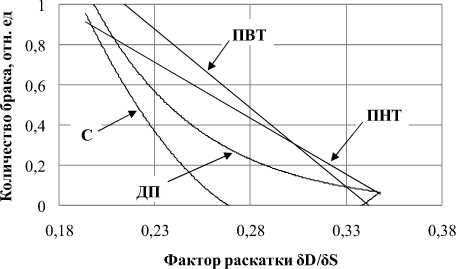

– для обеих линий ТПА количество брака по причине дефекта поверхности вида поперечный разрыв металла увеличивается с ростом относительного обжатия толщины стенки в раскатном стане δS НС и суммарного коэффициента вытяжки при прошивке и раскатке μ ПС, НС (рис. 1);

– дефекты вида поперечный разрыв металла (рис. 1а) возникают при прокатке труб в раскатном стане при коэффициенте вытяжки на участке оправочных станов (рис. 1б), равном 8,0 и 12,2 для линии ТПА с 2-валковым и 3-валковым непрерывным раскатным станом с удерживаемой оправкой;

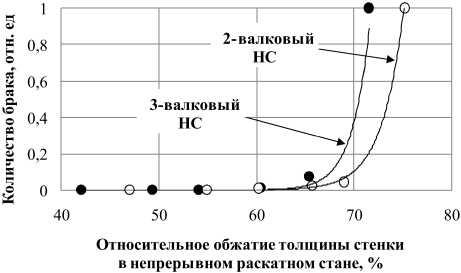

– соотношение деформаций по диаметру к деформации по толщине стенки в линии ТПА с 2-валковым раскатным станом оказывает влияние на появление брака по большинству исследуемых видов дефектов (рис. 2а). Подобным фактором для линии ТП может

а)

Коэффициент вытяжки при прошивке и раскатке

б)

а)

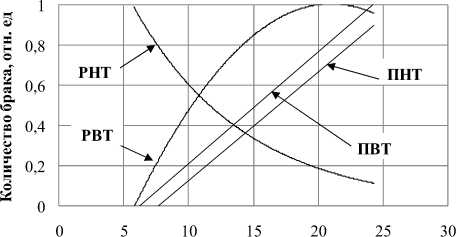

Рис. 2. Влияние технологических факторов прокатки на количество брака по различным видам дефектов: а) соотношения суммарных деформаций по наружному диаметру и толщине стенки в непрерывном раскатном стане; б) суммарной степени редуцирования наружного диаметра в стане-извлекателе оправки и калибровочном стане

Рис. 1. Влияние технологических факторов прокатки на количество брака по дефекту вида поперечный разрыв металла: а) суммарного относительного обжатия толщины стенки в непрерывном раскатном стане; б) суммарного коэффициента вытяжки процессов прошивки и раскатки

Суммарная степень редуцирования

б)

также выступать параметр суммарной степени редуцирования в станах ИС и КС Σδ D ИС, КС (рис. 2б). Факторы, влияние которых показано на рис. 2, являются оценочными. Повлиять на их величину, на уровень дефектности в целом и по отдельным видам дефектов можно за счёт факторов прокатки в прошивном и непрерывном оправочном станах. Соответствующие модели приведены в табл. 3, 4;

– наличие отдельно стоящего в линии ТПА калибровочного стана и прокатка в нём с увеличением степени редуцирования наружного диаметра способствует уменьшению количества брака по дефекту вида раковина-вдав на наружной поверхности (см. рис. 2б).

Выводы

-

1. Рассмотрено качество бесшовных горячекатаных труб, получаемых прокаткой с использованием современных ТПА с непрерывными раскатными станами с удерживаемой оправкой.

-

2. Получен ряд моделей, отражающих зависимость количества брака от технологических параметров прокатки в линии ТПА.

-

3. Различные комбинации факторов прокатки на участке прошивной – непрерывный стан влияют на формирование конечной картины брака при производстве труб как по дефектам поверхности в целом, так и по отдельным видам дефектов. Увеличение степени редуцирования наружного диаметра при прокатке с использованием отдельно стоящего калибровочного стана в линии ТПА способствует уменьшению количества брака по дефекту вида раковина-вдав на наружной поверхности.

-

4. Дефект вида поперечный разрыв металла вне зависимости от конструкции непрерывного стана возникает при величине суммарного обжатия толщины стенки свыше 60 %. При этом его появление связано с качеством гильзы.

-

5. Количество брака по дефекту вида поперечный разрыв металла частично формиру-

- ется за счёт трансформации из дефектов другого вида, поскольку зависит от тех же факторов, что и количество брака по дефектам вида плена наружная и внутренняя трубопрокатная.

-

6. В целом полученный ряд моделей согласуется с имеющимися в научно-технической литературе данными. С этой точки зрения модели уточнены с учётом режимов прокатки, применяемых на современных ТПА.

-

7. Мало исследованными с учётом современного оборудования ТПА технологическими факторами прокатки, влияющими на формирование брака, являются полученные модели для факторов соотношения деформаций по диаметру к деформации по толщине стенки и суммарной степени редуцирования наружного диаметра в стане-извлекателе оправки и калибровочном стане.

-

8. Руководствуясь полученными моделями, можно прогнозировать ожидаемый уровень брака по дефектам поверхности при производстве бесшовных труб прокаткой на современных ТПА, а также подбирать условия деформирования, минимизирующие количество брака по дефектам поверхности.

Список литературы Определение технологических факторов прокатки, способствующих возникновению дефектов поверхности на трубах

- Дефекты стальных слитков и проката: справочное издание / В.В. Правосудович, В.П. Сокуренко, В.Н. Данченко и др. - М.: Интермет Инжиниринг, 2006. - 384 с.

- Establishment of a database and a classification of the defects in the metal of pipes according to their severity / M. Bettayeb, E. Bouali, N. Abdelbaki, M. Gaceb // 20th International Congress of Chemical and Process Engineering CHISA 2012. - Prague, Czech Republic, 2012. - P. 607-615.

- ГОСТ Р 53383-2009. Трубы стальные бесшовные горячедеформированные. Технические условия. - М.: Стандартинформ, 2009. - 21 с.

- Лубе, И.И. Исследование и совершенствование технологии горячей прокатки труб из непрерывнолитой заготовки на агрегатах с непрерывным станом: автореф. … дис. канд. техн. наук: 05.16.05 / И.И. Лубе. - М., 2010. - 21 с.

- Пластометрические исследования металлов / Н.А. Мочалов, А.М. Галкин, С.Н. Мочалов, Д.Ю. Парфенов. - М.: Интермет Инжиниринг, 2003. - 318 с.

- Статистический анализ брака наружной поверхности котельных труб / Ю.В. Зильберг, В.Г. Чус, А.С. Кагарлицкий и др. // Обработка металлов давлением: сб. науч. тр. - М.: Металлургия, 1976. - Вып. 59. - С. 257-273.

- Зильберг, Ю.В. Формоизменение поверхностных дефектов заготовки при производстве труб на ТПА с непрерывным станом / Ю.В. Зильберг, Б.В. Гнездилов // Сталь. - 1984. - № 9. - С. 59-61.

- Использование программного продукта с открытым кодом для выявления причин дефектообразования при изготовлении прецизионных труб / С.И. Паршаков, А.А. Богатов, А.В. Серебряков и др. // Труды XVII Международной научно-технической конференции «ТРУБЫ-2009». - Челябинск: ОАО «РосНИТИ», 2009. - С. 305-309.

- Галкин, С.П. К вопросу о выборе типа прошивного стана / С.П. Галкин, А.В. Гончарук, Б.А. Романцев // Сталь. - 2012. - № 1. - С. 42-46.

- Видоизменение дефектов горячепрессованных труб при холодной пильгерной прокатке / А.А. Терещенко, О.Ю. Кравченко, А.В. Скрынник, Я.В. Фролов // Пластическая деформация металлов. - 2014. - Т. 2. - С. 160-163.

- Минаев, А.А. Специфика использования катаной и непрерывнолитой заготовки для производства труб / А.А. Минаев, М. Захур, Ю.В. Коновалов // Производство проката. - 2005. - № 4. - С. 29-37.

- Глазунова, Н.А. Классификация по видам дефекта «продир» на внутренней поверхности горячекатаных труб / Н.А. Глазунова, О.В. Рожкова, И.А. Ковалева // Литье и металлургия. - Минск: Изд-во БНТИ, 2014. - № 1 (74). - С. 28-32.

- Матвеев, Б.Н. Совершенствование производства труб из высоколегированных сталей // Сталь. - 2000. - № 3. - С. 56-58.

- Чуев, А.А. Пути решения проблем повышения качества поверхности труб, прокатываемых на ТПА-140 с двухклетевым станом продольной прокатки / А.А. Чуев, В.Н. Данченко // Металлургическая и горнорудная промышленность. - Днепропетровск: НИИ Укрметаллургинформ, 2012. - № 3. - С. 49-53.

- Фастовец, Н.О. Математическая статистика. Примеры, задачи и типовые задания: учеб. пособие для нефтегазового образования / Н.О. Фастовец, М.А. Попов. - М., 2012. - 99 с.