Определение технологических параметров для реализации процесса штамповки с кручением цилиндрических заготовок

Автор: Евдокимова Наталья Александровна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Общие проблемы машиностроения

Статья в выпуске: 4-2 т.15, 2013 года.

Бесплатный доступ

В статье рассматривается решение задачи по определению кинематических и силовых параметров, знание которых необходимо для расчета на прочность несущей части, основных элементов пресса и его привода. Получены соотношения для расчета линейных и угловых деформаций, а также деформирующих заготовку нагрузок.

Осадка с кручением, деформация, момент инерции, коэффициент трения скольжения, маховик, винтовая передача

Короткий адрес: https://sciup.org/148202282

IDR: 148202282 | УДК: 621.779:621.735.32+621.735.6.004

Текст научной статьи Определение технологических параметров для реализации процесса штамповки с кручением цилиндрических заготовок

В обработке металлов давлением придается большое значение разработкам конструкций прессового оборудования для комбинированной штамповки заготовок. Это вызвано, в первую очередь, внедрением в производство инновационных технологий осадки с кручением невысоких цилиндрических заготовок с целью улучшения в них микроструктуры [1], обеспечивающей высокие эксплуатационные свойства (прочность, стойкость, износостойкость и др.). В связи с этим в работе [2] предлагается конструктивная схема пресса для штамповки с кручением, существенно отличающаяся от конструкций прессов [3, 4], использующих кривошипные механизмы для нагружения заготовок.

Для проектирования техпроцесса осадки с кручением заготовок с исходными размерами D 0 x H 0 (диаметр х высота) возникает необходимость знания кинематических и силовых параметров пресса, обеспечивающих обработку заготовок до проектных размеров D x H с заданными соотношениями между относительной (г) и угловой (у) деформациями. В статье рассматривается решение задачи определения технологических параметров обрабатываемой заготовки применительно к предложенной в работе [2] пресса.

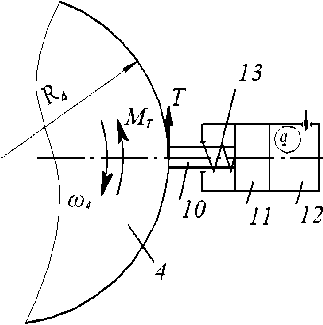

На рис. 1 представлена верхняя часть пресса, включающая винт 3 , вспомогательный маховик 4 и стопорный элемент 10 в виде штока с поршнем 11 , установленным в цилиндре 12 и прижатым к маховику 4 под давлением жидкости ( q ). В нормальном положении ( q=0 ) под действием пружины сжатия 13 шток 10 отводится от боковой поверхности

S

_( L 2 а!У L 1 аП’) ( L 2 alii L 1 all?) _

H /2

.

4 а max La min

H

маховика 4, и тем самым при включенном приводе пресса указанный маховик вместе с винтом 3 будет вращаться с приводным маховиком 2 с угловой скоростью ОЗ 2, как одно целое. При этом подпятник 5 вместе с закрепленным на нем пуансоном будет только вращаться с угловой скоростью оз 2, и поэтому установленная в штампе пресса заготовка с указанными исходными размерами останется необработанной пластически.

Рис. 1. Схема стопорения вспомогательного маховика

Для приложения нагрузки к заготовке необходимо подать в рабочую полость цилиндра 12 жидкость под давлением q , в результате чего шток будет прижиматься к маховику 4 нормальной силой, равной

Q kqF 11

,

где F 11 – площадь торца поршня 11, k – число што ков 10. Под действием этой силы на боковой по верхности будет возникать сила трения

T Qf 1 kqF 11 f 1 , (2)

где f 1 – коэффициент трения скольжения

В свою очередь эта сила вызовет тормозящий маховик 4 момент МТ , бодному вращению маховика 4 , и тем самым вызывающий вращение этого маховика вместе с винтом 3 относительно приводного маховика 2 с угловой скоростью, равной

А® = M T t /J

Здесь J=J 3 +J 4 , где J 3 , J 4 – моменты инерции винта 3 и маховика 4 ; t – время, отсчитываемое с момента соприкосновения пуансона с заготовкой и до конца процесса обработки заготовки, с. Тормозной момент в данном соотношении определяют по формуле

M T kqF 11 f 1 R+ Qf 2 R 4

Здесь R4 – наружный радиус маховика 4; Q=Q3+Q4, где Q3, Q4 – веса винта 3 и маховика 4; R4 - средний радиус кольцевой поверхности маховика 4, находящейся в контакте со станиной 1; f2 – коэффициент трения скольжения на опорной поверхности станины. В связи с возникновением в прессе момента МТ винт 3 вместе с подпятником 5 будет согласно конструктивной схеме перемещаться вниз относительно маховиков 2и4 с линейной скоростью v3,равной v3

30 n Ло S л

где n, S – соответственно число заходов и шаг резьбы в винтовой передаче (винт 3 – маховик 2 ).

После подстановки выражения (3) с учетом (4) в это соотношение получим v3=At, (6)

30 nS ( kF 11 qf 1 R 4 + Qf 2 R 4 ) лJ

Таким образом, при торможении маховика 4 с помощью штоков 10 , установленная в штампе пресса заготовка будет осаживаться со скоростью v3 и скручиваться с угловой скоростью со 2 . При этом относительная деформация осадки заготовки

H v3t будет определяться по соотношению H0 H0 или с учетом выражения (6) эта деформация будет равна s = At2/H0

Угловая деформация в произвольной точке поперечного сечения заготовки с координатой р в радиальном направлении составит

® 2 Рt

H 0 ~ v 3 t

Максимальный сдвиг будет иметь место на контуре сечения заготовки (оmax=R, где R – текущий радиус заготовки) и будет равным max

со 2 tR

H 0 ~ v 3 t

или с учетом выражений (7)

R R 0 V1 /( 1 ,(8) и

max

со 2 H 0 R 0 t

H 0 2 At 2 3 1 2

В процессе нагружения отношение уmax К Е будет монотонно изменяться, его можно оценить с помощью параметра max _ ®2H0R0t

£ A H 0 At 2 3 2 t

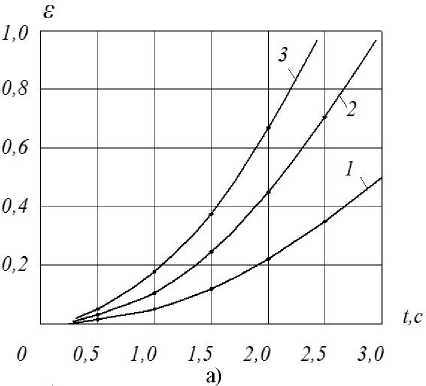

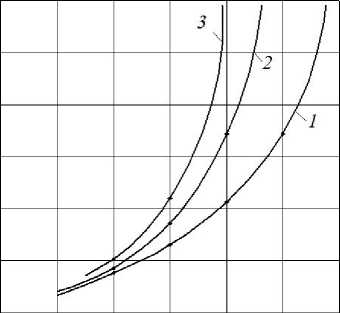

Для примера рассматривается осадка с кручением заготовки с размерами D 0 = 100 мм ; H 0 = 20 мм , при следующих кинематических характеристиках процесса обработки заготовки: оз 2=Ц1/с) ; f 1 = 0,1 ; f 2 = 0 ; R 4 = 0,225 м ; k= 2 ; S= 5 мм; n= 1 ; J=J 4 = 1,25 Н∙ММ'С2 ; q= 0,1 ; 02 ; 0;3 МПа ; F 11 = -14002 = 7,85∙103мм .

е

1,2

1,0

0,8

0,6

0,4

0,2

О 0,5 1,0 1,5 2,0 2,5 3,0

б)

Рис. 2.Графики изменения: а) относительной гиб) деформации сдвига e' в зависимости от времени t

На рис. 2 представлены графики изменения деформаций е и e '-/max / V 3 в зависимости от времени. Здесь 1 – q= 0,1 МПа , 2 – q= 0,2 МПа , 3 – q= 0,3 МПа . Из рисунков следует, что указанные деформации монотонно возрастают с увеличением времени t и давления q в рабочей полости гидроцилиндра 12 . Из последнего следует, что с увеличением тормозного момента МТ на маховике 4

R

P 2 B j en X 1 рd ;

2 тс (1-£) B R

M = ~L------ en А" 1 3 d р .

3 & R 0 e d .

Здесь д =

р 2; В, n – характеристики ма-

происходит соответственно увеличение скорости винта 3 v3 , приводящее к интенсивному уменьшению высоты обрабатываемой заготовки Н, а, следовательно, и к увеличению максимальной угловой деформации уmax.

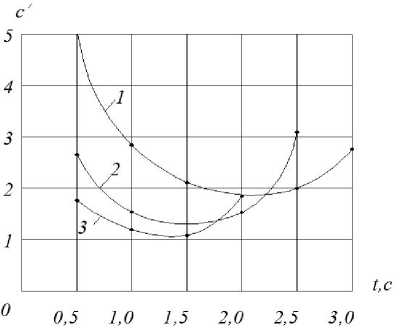

На рис. 3 приведен график изменения параметра ce 7е, из которого следует, что отношение максимальной деформации сдвига e' к относительной е не остается постоянной во времени, а меняется существенно. В начальный момент деформирования заготовки параметр с принимает наибольшее значение, далее с течением времени монотонно уменьшается до минимума, а затем вновь увеличивается.

териала в апроксимации кривой течения по Падай А.; R R 0 4 1 /( 1 - текущий радиус заготовки;

e ln1 - накопленная деформация. При расчете этих нагрузок деформации г и у следует определять по соотношениям (7) и ( 8), и в связи с этим они будут представлять собою функции времени t .

При проектировании для реализации процесса осадки с кручением необходимо знать потребную для обработки заготовки мощность, которую согласно законам механики можно определять по формуле

N Pv 3 + M со 2

Рис. 3. График изменения отношения максимальной деформации сдвига к относительной в зависимости от времени t

Подставив в это соотношение выражения ( 5), (11) получим формулу для расчета искомой мощности. Мощность электродвигателя будет равна

N э=( Pv 3 + M СО 2 Уп

где/;– общий КПД пресса с электромеханическим приводом.

Список литературы Определение технологических параметров для реализации процесса штамповки с кручением цилиндрических заготовок

- Утящев, Ф.З. Связь между деформированным и структурным состояниями металла при интенсивной пластической деформации//КШП. ОМД. 2011. №7. С. 31-36.

- Хван, А.Д. Пресс для комбинированного нагружения при обработке металлов давлением/А.Д. Хван, П.М. Панин//КШП. ОМД. 2011. №10. С. 36-39.

- Патент 2303527РФ, МКИ В30В1/26. Пресс для штамповки с кручением/А.Ю. Бойко, М.В. Семеноженков.

- А.с. 1117226 СССР, МКИ В30В1/26. Пресс для штамповки с кручением/А.В. Сафонов, Б.А. Степанов, В.Н. Субич и др.

- Дмитриев, А.Д. Улучшение эксплуатационных свойств элементов конструкций пластическим деформированием/А.Д. Дмитриев, А.Т. Крук, А.Д. Хван. -Воронеж: изд-во ВГУ, 2011. 214 с.