Определение температуры полиморфного превращения в сплаве ВТ8 и свойств его структуры после закалки с разных температур

Автор: Заварцев Никита Андреевич, Карева Надежда Титовна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металловедение и термическая обработка

Статья в выпуске: 2 т.18, 2018 года.

Бесплатный доступ

Определена температура полиморфного превращения (Тпп) в двухфазном титановом сплаве марки ВТ8 конкретного состава различными способами, а именно: методом пробных закалок, с помощью дилатометрического и дифференциального термического методов анализа. Полученные перечисленными методами анализа значения Тпп (приблизительно 1027 °С) практически не зависят от использованного способа определения. При этом фазовый состав закаленных образцов сплава ВТ8 качественно и количественно был оценен исследованиями на оптическом и на растровом электронном микроскопах, а химический - при помощи микрорентгеноспектрального анализа. Исследовано влияние температуры закалки на твердость. При этом проведено измерение твердости отдельных структурных составляющих и сплава ВТ8 в целом. Построены зависимости твердости от температуры закалки, результаты отображены в табличном и графическом виде. Найден коэффициент k в формуле для расчета температуры аллотропического превращения изученного сплава по известной температуре закалки и количеству сохранившейся α-фазы в закаленной структуре. Создан альбом микроструктур, сформировавшихся после закалки от разных температур, который позволит в производственных условиях для каждой новой партии заготовок сплава ВТ8 другого состава (но в пределах марочного) существенно сократить продолжительность предварительных работ по нахождению конкретной температуры полиморфного превращения, знание которой необходимо для назначения правильного температурного режима обработки, исключающего перегрев. Оценены возможности использованных в настоящей работе методов нахождения температуры полиморфного превращения (Тпп) для титанового двухфазного сплава ВТ8, в том числе и в производственных условиях.

Двухфазные титановые сплавы, вт8, температура полиморфного превращения, закалка, структура закаленных титановых сплавов, микротвердость

Короткий адрес: https://sciup.org/147157134

IDR: 147157134 | УДК: 669.017 | DOI: 10.14529/met180206

Текст научной статьи Определение температуры полиморфного превращения в сплаве ВТ8 и свойств его структуры после закалки с разных температур

Титановые сплавы, в том числе двухфазные, благодаря сочетанию уникальных свойств: высокой удельной прочности, жаропрочности, сопротивлению циклическим нагрузкам и др. – получили распространение во многих отраслях науки и техники и, прежде всего, в авиации и космонавтике [1]. Наличие в структуре более пластичной β-фазы с кубической ОЦК-решеткой облегчило процесс деформирования последних.

Двухфазные (α+β) титановые сплавы характеризуются высокой склонностью к перегреву: при превышении границы (α+β)/β наблюдается интенсивный рост зерна. Устранить перегрев в готовой детали при помощи термообработки не удается: малый фазовый наклеп перехода α↔β недостаточен для развития рекристаллизации β-зерен [2, 3]. В связи с чем во избежание перегрева температура нагрева сплавов при всех технологических операциях (горячая обработка давлением, закалка, отжиги и др.) не должна превышать температуру полиморфного превращения (Тпп) для конкретного состава.

В условиях производства для определения точного значения Т пп сплава конкретного химического состава используется метод пробных закалок, занимающий много времени [4]. Для этого необходимо использовать большое количество образцов (< 5–10), каждый из них подвергается закалке от разных температур, затем готовятся микрошлифы [5] и проводится исследование микроструктуры.

В задачу данной работы, прежде всего, входило экспериментальное определение точной Тпп (как температуры закалки, когда впервые в структуре сплава ВТ8 исчезают полностью частицы α-фазы) и нахождение коэффициента k, c помощью которого в условиях производства можно будет определять Тпп, используя один образец, по следующей формуле

Т пп = Т зак + k γ α , где Т зак – температура нагрева под закалку, °С; k – искомый коэффициент; γα – количество непревращенной α-фазы (% об.) в структуре закаленного сплава.

В задачу данной работы входило также составление альбома структур закаленного с разных температур сплава с указанием оставшегося количества α-фазы. Его можно использовать в производственных условиях как эталон для сравнения полученной структуры изучаемого образца с одной из структур в альбоме.

Материал и методика исследования

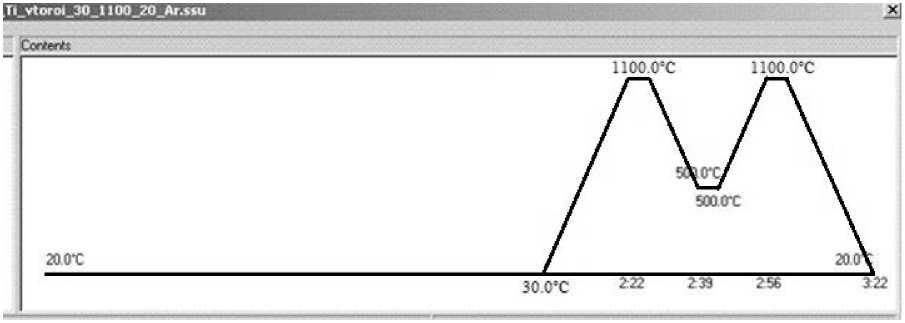

Исследование выполнено на титановом двухфазном (α + β)-сплаве ВТ8 системы Ti–Al–Mo состава: Al – 7,033; Mo – 3,097; Si – 0,288; Sn – 0,116; Fe – 0,191; V – 0,040; Zr – 0,042; Cr – 0,028; Mn – 0,005 (масс. %). Химический состав изученной плавки сплава ВТ8 получен на спектрометре МСА-11. Нагрев образцов (в течение 1,5 ч) под закалку осуществлялся в фехралевой печи, пробопод-готовка – с помощью устройства Buehler Auto Met 250. Исследование микроструктуры и твердости проведено на инвертированном металлографическом микроскопе Axio Observer D1m и микротвердомере Futur Tech FM-800 с использованием компьютерной программы Thixomet. Строение и химический состав фаз были изучены с помощью сканирующего микроскопа «JEOL JSM – 7001F», имеющего приставку – энергодисперсионный анализатор Oxford «INCA X-max 80». Дифференциальный термический анализ (ДТА) осуществлялся на приборе Jupiter Sta 449 C Netzsch при непрерывном нагреве со скоростью ~ 50 °С/мин в атмосфере аргона [6]. График термообработки образцов в приборе ДТА приведен на рис. 1. Кроме того, для определения температуры полиморфного перехода использовался дилатометрический метод с использованием прибора Netzsch DIL 402 C при нагреве со скоростью 20 °С/мин. Рентгеновский фазовый анализ выполнен на дифрактометре Rigaku Ultima IV при съемке образцов в медном излучении. Обработка результатов проведена с использованием компьютерной программы NETZSCH Proteus Measurement.

Результаты и их обсуждение

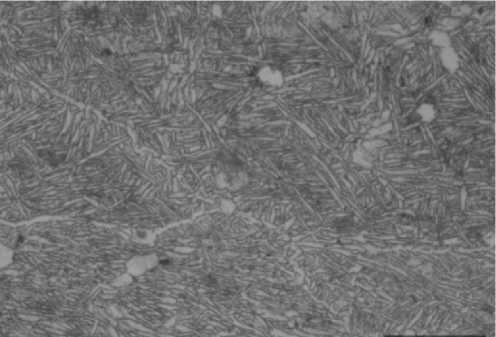

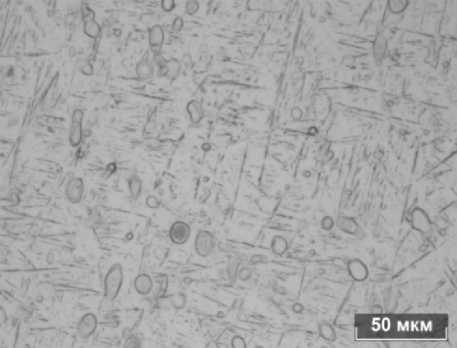

Исходное состояние сплава ВТ8 по структуре характерно для охлажденного на воздухе горячедеформированного полуфабриката (рис. 2). По границам β-зерна присутствует тонкая светлая сетка α-фазы, кроме того наблюдаются зернистые включения первичной α-фазы размером ≈ 10,6 мкм. Внутри β-зерна присутствует образовавшаяся при охлаждении β-фазы с температуры деформации тонко пластинчатая вторичная α-фаза (толщина пластин ≈ 1,3 мкм), которая сформирована в колонии размерами ≈ 27,7 мкм.

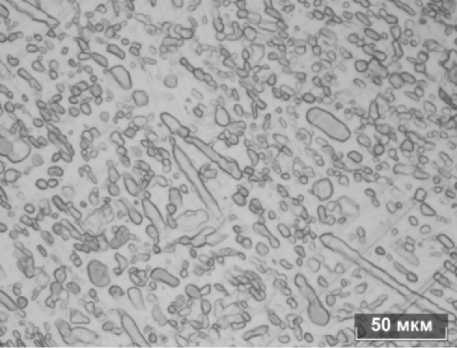

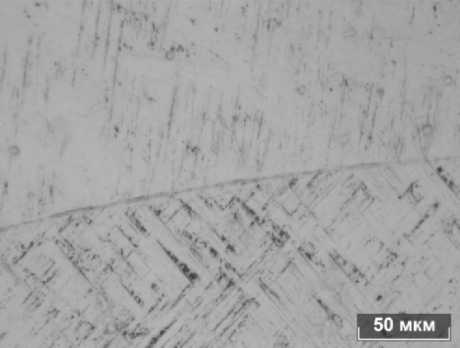

После закалки, проведенной с повышающихся температур (1000, 1010, 1020, 1035 °С), структура сплава изменяется закономерно. Изученные в настоящей работе температуры закалок выбраны из интервала 960–1020 °С, где согласно [7] для сплава ВТ8 должна лежать Т пп . В начале длинные пластины α-фазы дробятся на более мелкие, приобретают округлую форму, количество частиц уменьшается (рис. 3, а–в), затем α-фаза совсем исчезает (рис. 3, г). Одновременно с этим появляется

Рис. 1. Режим нагрева и охлаждения при проведении ДТА

50 мкм

Рис. 2. Исходная структура сплава ВТ8. х 500

б)

а)

в)

Рис. 3. Микроструктура образцов, закаленных с температур:

1000 °С (а); 1010 °С (б); 1020 °С (в); 1035 °С (г). х 500

г)

и гол ьча тый марте н с и т ( прод у к т мартенситног о п ре в ра щ е н и я в ыс о коте мп е ра ту рн ой β-ф а зы), с о д е р жа н и е к от о рого рас те т д о т е х п ор, пок а он н е за п олни т в с е п рос тра н с тво шлифа.

Согласно [8, 9], в сплаве ВТ8 это будет αI-мартенсит. При закалке с температуры 1035 °С α-фаза остается лишь на поверхности образцов в альфированном слое, формирующемся за счет поглощения из атмосферы печи

а)

б)

в)

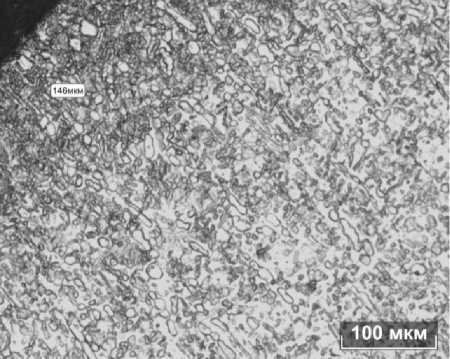

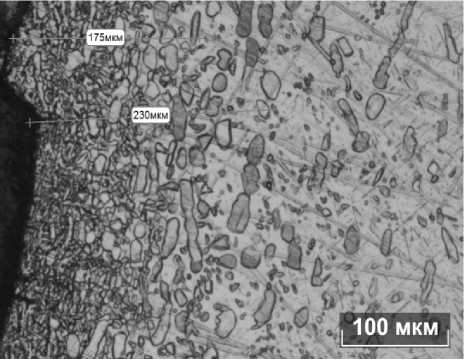

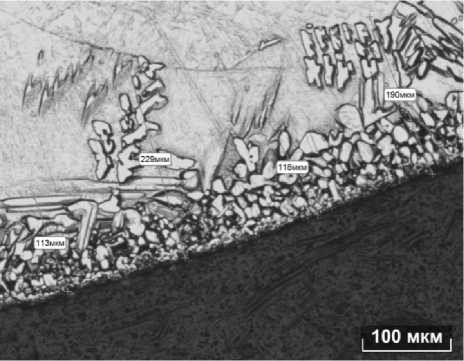

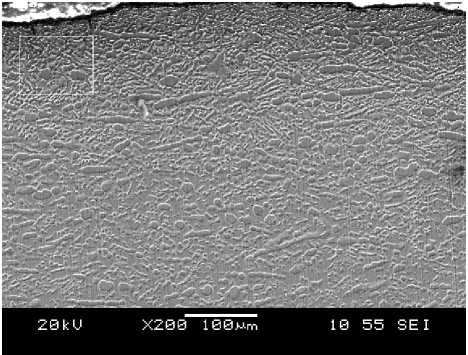

Рис. 4. Глубина проникновения альфированного слоя образцов, закаленных с температур: 1000 °С (а); 1020 °С (б); 1035 °С (в). х 200

α-стабилизирующих элементов: кислорода и азота. Глубина проникновения данного слоя, естественно, растет с увеличением температуры закалки: от 146 до 230 мкм при нагреве до 1035 °С (рис. 4). Размер зерна после закалки из однофазной β-области тоже растет до 1000–1200 мкм, оно приобретает равноосную форму, свойственную для рекристаллизованной структуры (см. рис. 3, г).

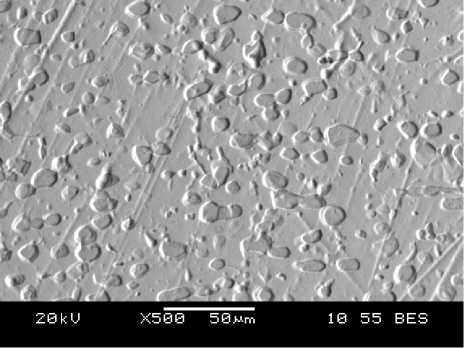

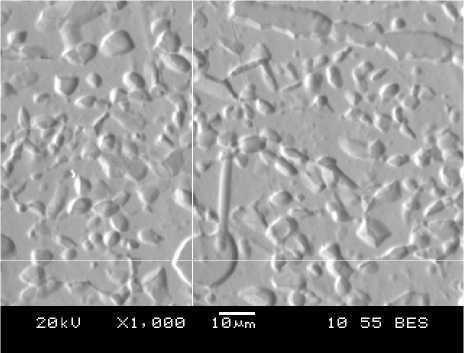

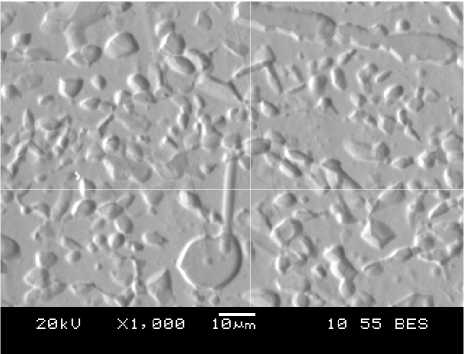

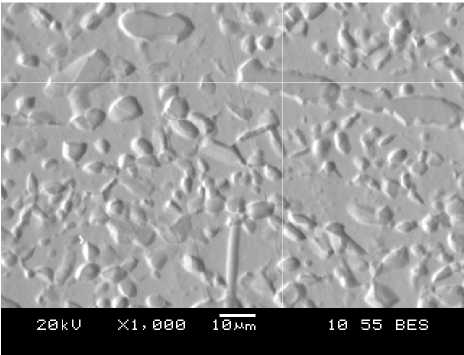

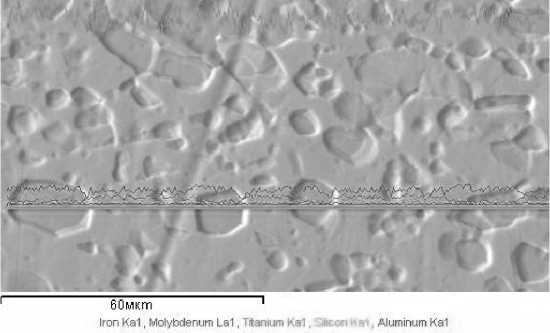

Данные, полученные с помощью растрового электронного микроскопа, подтверждают результаты оптической микроскопии. В закаленных образцах химические составы α-час-тиц и мартенситных участков структуры существенно разнятся по содержанию α-стаби-лизатора (Al) и β-стабилизаторов, прежде всего, Mo: первого, естественно, больше в α-фазе, а второго – в β-фазе, превратившейся в мартенсит при закалке (рис. 5; табл. 1).

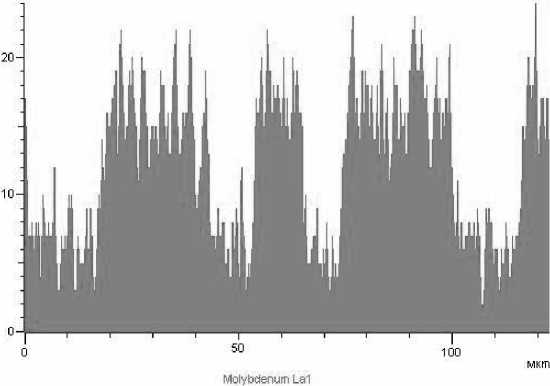

При рентгеноспектральной съемке по линии, когда луч скользит по мартенситным участкам между α-частицами, наблюдаются резкие всплески интенсивности молибдена, основного β-стабилизатора в исследуемом сплаве (рис. 6). Они практически отсутствуют на образце, закаленном с 1035 °С, когда α-фазы нет: интенсивность отражения от молибдена по всему сечению практически одинакова.

Следует отметить, что β-фаза в исходном образце и мартенсит после закалки от наиболее высоких температур заметно различаются по химическому составу (табл. 2). В исходном состоянии все элементы распределяются между α- и β-фазами согласно их влиянию на полиморфное превращение в титане, т. е. алюминий – преимущественно в α-фазе, а молибден – в β-фазе (см. табл. 2). При нагреве под закалку с ростом температуры количественное соотношение фаз изменяется в пользу β-фазы; при этом, как и следовало ожидать, концентрация β-стабилизаторов в ней умень-

а)

б)

в)

Рис. 5. Структура образца, закаленного с 1000 °С, и точка замера химического состава (белое перекрестие): а) α-частица, спектр 1; б) мартенсит, спектр 2; в) α-частица, спектр 3; г) альфированный слой, спектр 4

г)

Химический состав фаз образца, закаленного с 1000 °С, % вес.

Таблица 1

|

Спектр |

Химический элемент |

||

|

Al |

Si |

Mo |

|

|

Спектр 1 (рис. 5, а)* |

8,06 |

0,43 |

– |

|

Спектр 2 (рис. 5, б) |

6,60 |

0,40 |

3,72 |

|

Спектр 3 (рис. 5, в) |

7,95 |

0,28 |

0,50 |

|

Спектр 4 (рис. 5, г) |

6,22 |

0,76 |

3,86 |

*

В скобках указано электронное изображение структуры, где проводилась съемка при рентгеноспек- тральном анализе.

ша е тс я д о с ред н е го п о с п ла в у (см. табл. 2). Однов ре менн о у в е ли чи в а е тс я соде рж а н и е Al.

Количество α- фа зы оп ре д е лялось п о п л оща д и , за н и ма е м ой е е ча с ти ц а ми в ми к роструктуре об ра зц ов п ри о п ти че с к ом и зу че н и и с п омощ ь ю с пе ц и а ли зи р ов а н н ого п ро гра ммного обеспечения: Thixomet P ro. Результаты приведены в табл. 3.

По данным табл . 3 д л я спл ава В Т 8 исс л е дуем ог о сост ава с п ом ощью мет ода ит е- 46

рации [10] были определены коэффициент k (он равен 0,918) в формуле Т пп = Т зак + k γ α и температура полиморфного превращения Т пп = 1027 °С.

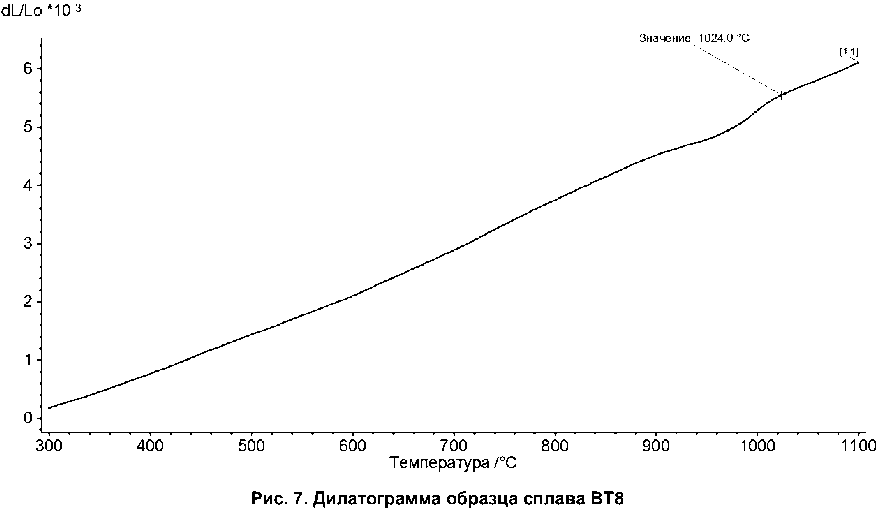

По дилатограмме (рис. 7) искомая температура – это 1024 °С, была определена по последней точки перегиба.

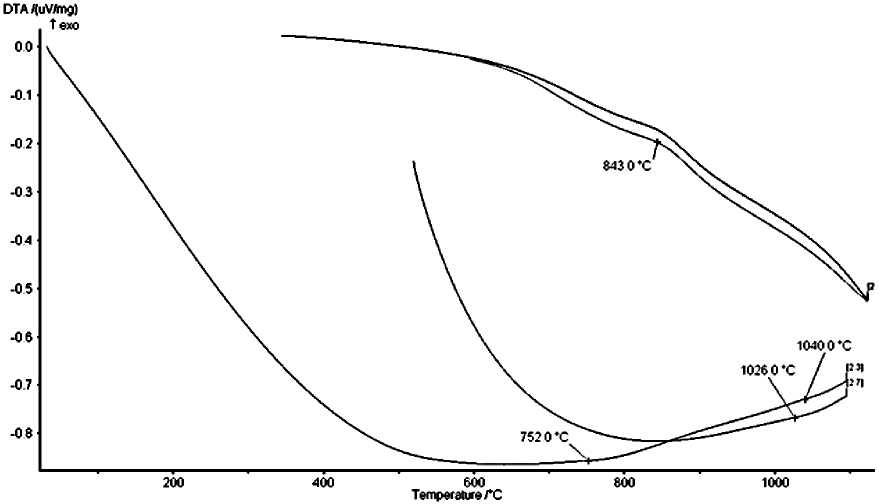

Точка полиморфного превращения (1026 °С) была определена также и по данным термограммы (рис. 8), полученной при использовании

а)

б)

Рис. 6. Электронное изображение структуры сплава ВТ8, закаленного от 1000 °С (а) х 1000; распределение Mo по линии (б)

Влияние температуры закалки на химический состав β-фазы (после закалки – мартенсита), % вес.

Таблица 2

|

Образец |

Химический элемент |

||

|

Al |

Si |

Mo |

|

|

Исходный |

5,25 |

0,37 |

8,33 |

|

Закалка от температуры, °С |

|||

|

1000 |

6,60 |

0,43 |

3,72 |

|

1010 |

7,21 |

0,39 |

3,82 |

|

1020 |

6,61 |

0,53 |

3,24 |

|

1035 |

7,14 |

0,46 |

3,29 |

Таблица 3

Влияние температуры закалки на количество сохранившейся α-фазы, % об.

|

№ поля зрения |

зак , |

|||

|

1000 |

1010 |

1020 |

1035 |

|

|

α-фаза, % |

||||

|

1 |

27,6 |

20,8 |

6,7 |

– |

|

2 |

29,3 |

20,8 |

6,5 |

– |

|

3 |

30,4 |

23,0 |

7,0 |

– |

|

Среднее значение по исследованным полям |

29,1 |

21,5 |

6,8 |

0 |

Рис. 8. Термограмма образца сплава ВТ8 (прибор ДТА).

Режимы нагрева и охлаждения приведены на рис. 1

дифференциального термического анализа. Она отличается от найденной с помощью метода пробных закалок в настоящей работе на 1 °С. Следует однако отметить слабо выраженный тепловой эффект при полиморфном превращении в исследуемом сплаве (см. рис. 8).

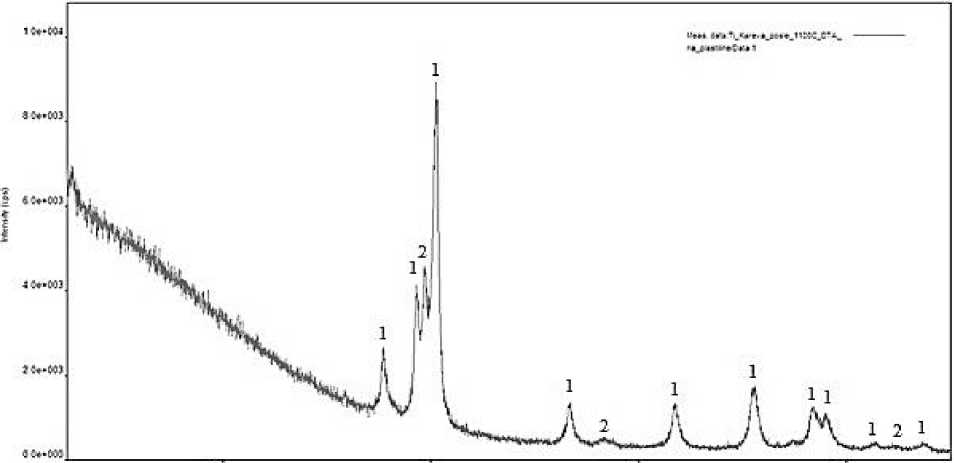

На рентгенограмме образца (рис. 9), снятой после проведения ДТА, отчетливо проявились пики от двух твердых растворов: под цифрой 1 – α-твердый раствор с гексагональной решеткой и под цифрой 2 – β-твердый раствор с решеткой ОЦК. Их параметры приведены в табл. 4. Линии заметно уширены: полученная структура далека от равновесного состояния. Достаточно высокая скорость охлаждения в приборе ДТА с температуры 1100 °С способствовала формированию тонкодисперсной пластинчатой α-структуры с высоким уровнем внутренних остаточных напряжений. Параметры решеток α- и β-фаз несколько больше аналогичных для чистого титана. Отметим, что высокотемпературная

И 40 и «

Рис. 9. Рентгенограмма образца (пики № 1 и 2 от ГПУ и ОЦК-решеток соответственно)

Таблица 4

Параметры решетки α- и β-фаз [15] и их количественное соотношение в сплаве ВТ8 после охлаждения с температуры 1100 °С в приборе ДТА

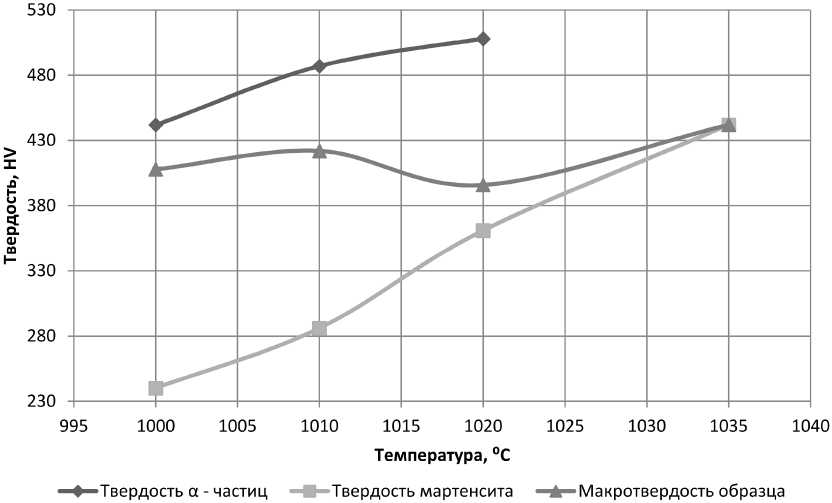

В работе было выполнено измерение твердости отдельных фаз и образцов в целом в зависимости от температуры нагрева под закалку. Микротвердость фаз (HV) определялась при нагрузке 25 г. Общая твердость образца определялась при большей нагрузке – 1000 г для усреднения значений по площади шлифа. Результаты измерений приведены в табл. 5 и на рис. 10.

С ростом температуры нагрева под закалку микротвердость отдельных структурных составляющих и макротвердость образцов увеличиваются, но с разной скоростью. Частицы α-фазы при всех режимах обработки имеют более высокую прочность по сравнению с мартенситной фазой. Заметим, мартенсит в титановых сплавах – это твердый раствор замещения. Общая макротвердость образца сначала немного увеличивается за счет роста твердости обеих структурных составляющих, уменьшение количества самой твердой составляющей вначале мало влияет на общую твердость, затем она понижается при уменьшении количества α-фазы; когда этих частиц становится очень мало, твердость сплава начинает снова возрастать вместе с твердостью мартенсита. В результате значения HV мартенситной составляющей и образца в целом уравниваются к моменту, когда структура образца представлена одним мартенситом. Метод измерения микротвердости структурных составляющих закаленных от разных температур образцов сплава ВТ8 можно использовать для идентификации фаз в случае сомнения. Как показывают приведенные выше данные, не превращенные частицы

Влияние температуры закалки на твердость сплава ВТ8 (HV·10–1 МПа)

Таблица 5

|

Место измерения |

Исходный |

Температура закалки, °С |

|||

|

— |

1000 |

1010 |

1020 |

1035 |

|

|

α-частица |

447 |

428 |

487 |

508 |

— |

|

β (мартенсит) |

397 |

232 |

293 |

356 |

— |

|

Макротвердость образца |

331 |

409 |

428 |

397 |

439 |

Рис. 10. Зависимость твердости отдельных структурных составляющих и твердости образцов в целом от температуры нагрева под закалку

α-фазы при всех температурах закалки имеют более высокую твердость.

Таким образом, найденная в настоящей работе для конкретного состава сплава ВТ8 температура полиморфного превращения Т пп = 1027 °С, что на несколько градусов выше интервала, предлагаемого в [7], где за Т пп предполагалось считать температуру закалки, после которой в структуре оставалось 5 % и менее сохранившейся α-фазы. Дифференциальный термический и дилатометрический методы анализов показали близкие результаты, однако это не является показательным для данного сплава вследствие малого теплового и диламетрического эффекта. К тому же прибор ДТА не распространен в заводской практике. Сокращение процесса экспериментального нахождения Т пп методом пробных закалок путем уменьшения количества исследуемых образцов до одного возможно с помощью рассчитанного в данной работе коэффициента k и предлагаемого альбома структур.

Список литературы Определение температуры полиморфного превращения в сплаве ВТ8 и свойств его структуры после закалки с разных температур

- Моисеев, В.Н. Титан в России/В.Н. Моисеев//Металловедение и термическая обработка металлов. -2005. -№ 8. -С. 23-29.

- Титановые сплавы в машиностроении/Б.Б. Чечулин, С.С. Ушков, И.Н. Разуваева, В.Н. Гольдфайн. -Л.: Машиностроение, 1977. -247 с.

- Смирнов, М.А. Основы термической обработки стали: учеб. пособие/М.А. Смирнов, В.М. Счастливцев, Л.Г. Журавлев. -Екатеринбург: УрО РАН, 1999. -494 с.

- Металловедение титана и его сплавов/С.П. Белов, М.Я. Брун, С.Г. Глазунов и др.; под ред. Б.А. Колачева, С.Г. Глазунова. -Металлургия, 1992. -352 с. -(Титановые сплавы).

- Беккерт, М. Способы металлографического травления: справ. изд.: пер. с нем./М. Беккерт, Х. Клемм. -2-е изд., перераб. и доп. -М.: Металлургия, 1988. -400 с.

- Илларионов, И.А. Использование методов термического анализа для определения температуры полиморфного превращения в высоколегированном сплаве титана на основе β-фазы/И.А. Илларионов, С.М. Илларионова//XVI международная научно-техническая Уральская школа-семинар металловедов -молодых ученых. Екатеринбург, 7-11 декабря 2015: сб. науч. тр. -Екатеринбург: Изд-во Урал. ун-та, 2015. -Ч. 2. -С. 266-268.

- Пат. 2498280 Российская Федерация. Способ определения температуры полного полиморфного превращения жаропрочных двухфазных титановых сплавов (альфа + бета)-мартенситного класса/А.А. Попов, Д.В. Гадеев, А.Г. Илларионов, С.Л. Демаков. -2012.

- Металлография титановых сплавов: справ./Е.А. Борисова, Г.А. Бочвар, М.Я. Брун и др.; под ред. С.Г. Глазунова, Б.А. Колачева. -М.: Металлургия, 1980. -280 с.

- Колачев, Б.А. Металловедение и термическая обработка цветных металлов и сплавов: учеб. для вузов/Б.А. Колачев. -М.: МИСИС, 2005. -432 с.

- Бронштейн, И.Н. Справочник по математике для инженеров и учащихся втузов/И.Н. Бронштейн, К.А. Семендяев. -М.: Наука. Гл. ред. физ.-мат. лит., 1986. -544 с.

- Макквиллен, А.Д. Титан: пер. с англ./А.Д. Макквиллен, М.К. Макквиллен. -М.: Металлургиздат, 1958. -458 с.

- Колачев, Б.А. О связи температуры (α+β)↔β перехода промышленных титановых сплавов с их химическим составом/Б.А. Колачев, Ю.Б. Егорова, С.Б. Белова//Металловедение и термическая обработка металлов. -2008. -№ 8 (638). -С. 10-14.

- Молчанова, Е.К. Атлас диаграмм состояния титановых сплавов/Е.К. Молчанова. -М.: Машиностроение, 1964. -392 с.

- Попов, А.А. Исследование фазовых и структурных превращений в титановом сплаве ТС6 с исходной полигонизованной структурой/А.А. Попов, Д.А. Пумпянский, В.А. Белоглазов//Физика металлов и металловедение. -1991. -№ 2. -С. 150-156.

- Металлография титановых сплавов/под ред. Н.Ф. Аношкина, Г.А. Бочвара, В.А. Ливанова и др. -М.: Металлургия, 1980. -464 с.