Определение величин остаточных напряжений по значению остаточного прогиба образца, подвергнутого термопластическому упрочнению

Автор: Круцило Виталий Григорьевич, Дедов Николай Иванович, Якимов Михаил Владимирович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-2 т.20, 2018 года.

Бесплатный доступ

В статье приведены методики определения остаточных напряжений: расчетная, экспериментальная методом травления и с использованием образцов-свидетелей.

Остаточные напряжения, термопластическое упрочнение, образцы-свидетели, прогибы образцов

Короткий адрес: https://sciup.org/148314023

IDR: 148314023 | УДК: 621.892

Текст научной статьи Определение величин остаточных напряжений по значению остаточного прогиба образца, подвергнутого термопластическому упрочнению

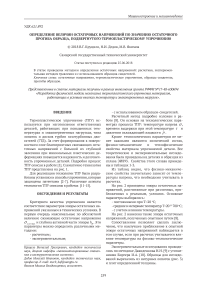

Термопластическое упрочнение (ТПУ) используется при изготовлении ответственных деталей, работающих при повышенных температурах и знакопеременных нагрузках, типа лопаток и дисков турбин газотурбинных двигателей (ГТД). За счет формирования в поверхностном слое благоприятных сжимающих остаточных напряжений с большой их глубиной залегания при минимальных пластических деформациях повышается надежность и долговечность упрочненных деталей. Подробно процесс ТПУ описан в работе [1]. Схематично технология ТПУ представлена на рис. 1.

Для реализации технологии ТПУ были разработаны установки и способы упрочнения, которые защищены патентами [2-7]. Различные аспекты технологии ТПУ описаны в работах [11-15].

ОБСУЖДЕНИЯ И РЕЗУЛЬТАТЫ

Критерием качества упрочнения является соответствие параметров эпюры остаточных напряжений указанным в технических условиях. В первую очередь максимальные по абсолютной величине сжимающие остаточные напряжения σ и глубина активной части эпюры h . Эти ост max H параметры можно определить различными методами:

-

- расчетным;

-

- экспериментальным;

Якимов Михаил Владимирович, ассистент.

-

- с использованием образцов-свидетелей.

Расчетный метод подробно изложен в работе [8]. Он основан на технологических параметрах процесса ТПУ: температуре нагрева θ , времени выдержки при этой температуре τ и давлении охлаждающей жидкости p .

Кроме технологических параметров не менее важными являются химический состав, физико-механические и теплофизические свойства материала упрочняемой детали. Все теоретические и экспериментальные исследования были проведены на деталях и образцах из сплава ЭИ893. Свойства этого сплава приведены в таблицах 1-3.

Из таблиц видно, что физико-механические свойства значительно зависят от температуры нагрева, что необходимо учитывать в расчетах.

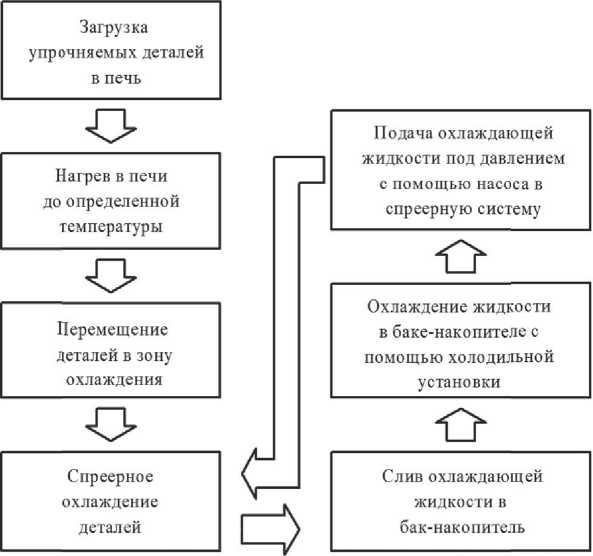

На рис. 2 приведены эпюры остаточных напряжений, рассчитанные при различных, приближенных к реальным, условиях. Основные параметры выбирались:

-

- постоянными при T=20 oС;

-

- средние в интервале температур Т=20 ÷ 700 oС;

-

- с учетом влияния температуры.

На рис. 2 нанесена также эпюра остаточных напряжений, полученных опытным путем [8].

Сопоставление позволяет сделать заключение, что наилучшее приближение к опытной эпюре остаточных напряжений наблюдается в том случае, если при расчетах учитывается влияние температуры на физико-технологические параметры.

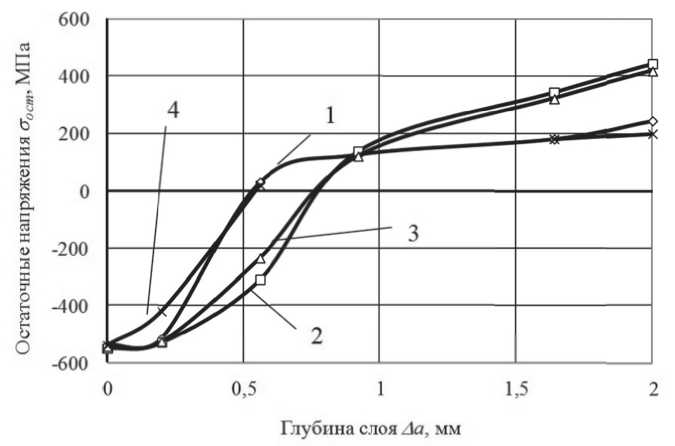

Экспериментальные исследования проводились по методике Давиденкова Н.Н. [9] с уточнениями Биргера И.А. [10]. Образцы для исследований вырезались из натурных лопаток (рис. 3) и плит определенной толщины.

Рис. 1. Блок-схема технологического процесса термопластического упрочнения детали

Таблица 1. Марочный химический состав, %

|

C |

Si |

Mn |

Cr |

Ni |

W |

Mo |

Ti |

Al |

B |

Ce |

S |

P |

|

не более |

по расчету |

не более |

||||||||||

|

0,08 |

0,5 |

0,5 |

15 17 |

Основная |

8-10 |

4-5 |

1,2 1,6 |

1,2 1,6 |

0,010 |

0,025 |

- |

- |

Таблица 2. Нормы механических свойств при 20 0С сортового материала

|

Обработка |

Температура испытания, ° C |

^ в |

^ 0,2 |

δ |

ψ |

a H , кгс • м 2 см |

|

кгс / мм 2 |

% |

|||||

|

не менее |

||||||

|

1180 ° C, 2 ч, воздух; |

20 |

90 |

60 |

15 |

20 |

7 |

|

80° ° C, 12 ч, воздух |

750 |

55 |

- |

8 |

12 |

- |

Определение остаточных напряжений методом травления имеет свои особенности, которые описаны ниже.

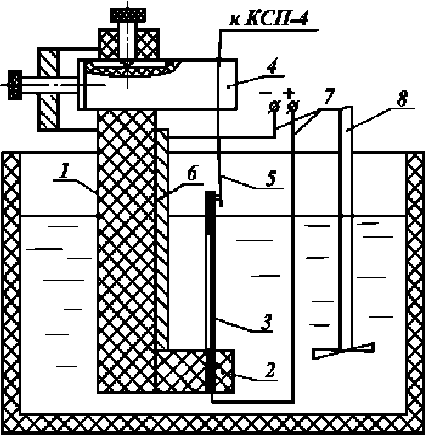

Установка для определения прогибов состоит из корпуса 1, на котором смонтированы все основные узлы приспособления (рис. 4).

Узел 2 для крепления исследуемого образца 3, имеющий способность перемещаться по направляющим корпуса 1 в зависимости от длины образца, узел 4 для крепления балочки 5, позволяющий задавать начальный прогиб балочки (f=1,0 мм), необходимый для постоянного контакта ее с образцом. Балочка представляет собой упругую стальную пластинку толщиной 0,3 мм, с обеих сторон которой прикреплены тен- зодатчики, являющиеся активным сопротивлением, меняющимся в процессе деформации ба-лочки (образца). Она выполняет роль одного из двух плеч мостовой схемы сопротивлений (T1, T4) (Рис. 3.2), другим плечом которой (T2, T3) является система сопротивлений регистрирующего прибора (например, КСП-4, ЭПП-09М). Таким образом, датчик-мост состоит из четырех тензодатчиков T1 - T4, потенциометра R, служащего для балансировки моста, и блока питания Б.

Этот метод достаточно широко апробирован и его достоверность не вызывает сомнений. Однако он имеет существенные недостатки: разрушение изделия, трудоемкость процесса, опасность из-за использования сильнодействующих кислот.

Таблица 3. Физические свойства сплава

|

Удельный вес, г / см |

8,794 |

|||||||||||||

|

Модуль упругости E • 10 - 4, кгс / мм 2 |

20 ° C |

75° ° C |

8°° ° C |

|||||||||||

|

2,23 |

1,74 |

1,65 |

||||||||||||

|

Коэффициент линейного 6 расширения а 10 |

2° - 10° ° C |

2° - 75° ° C |

||||||||||||

|

11,3 |

14,4 |

|||||||||||||

|

Теплопроводность, кал / см • сек • град |

2° ° C |

2°° ° C |

3°° ° C |

4°° ° C |

5°° ° C |

6°° ° C |

7°° ° C |

8°° ° C |

||||||

|

0,030 |

0,031 |

0,033 |

0,037 |

0,041 |

0,048 |

0,056 |

0,065 |

|||||||

|

Электропроводность 1 Г\ 4 — 1 — 1 • 10 , ом • см |

2°° ° C |

3°° ° C |

4°° ° C |

5°° ° C |

6°° ° C |

7°° ° C |

8°° ° C |

|||||||

|

0,716 |

0,711 |

0,705 |

0,700 |

0,700 |

0,707 |

0,718 |

||||||||

Рис. 2. Остаточные напряжения после ТПУ (материал ЭИ893; Тупр=700 оС):

1 – расчет; λ = λ (T); С=С(T); 2 – расчет; λ = λ 200С; С=С20оС; 3 – расчет; λ = λ m0; С=Сm; 4 – эксперимент

Рис. 3. Разметка профильной части лопатки

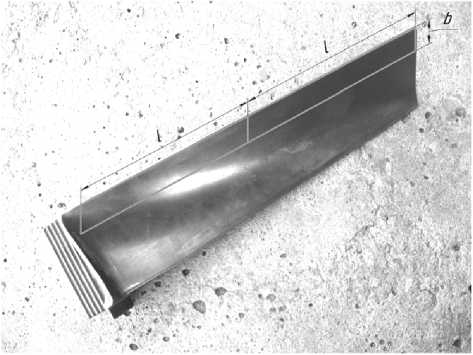

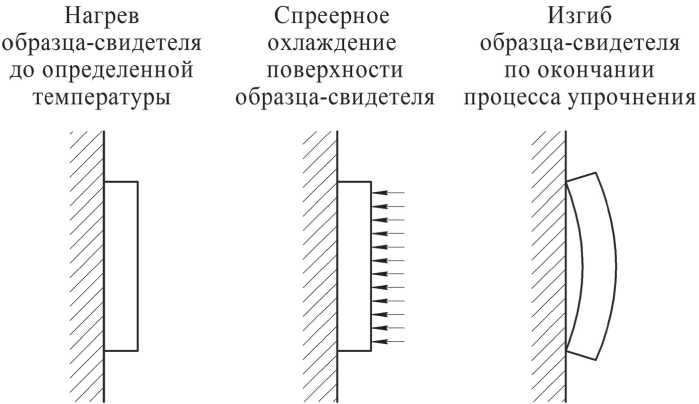

Метод с использование образцов-свидетелей позволяет для исследований остаточных напряжений не разрушать упрочняемые натурные детали. Так как эпюры остаточных напряжений при термопластическом упрочнении весьма ти-

Рис. 4. Схема установки для определения остаточных напряжений на призматических образцах

Рис. 5. Схема технологического процесса упрочнения образцов-свидетелей

пичны [11], то параметры этих эпюр можно рассчитать по прогибу образцов-свидетелей после упрочнения.

На рис. 5 показана схема использования образцов-свидетелей при термопластическом упрочнении.

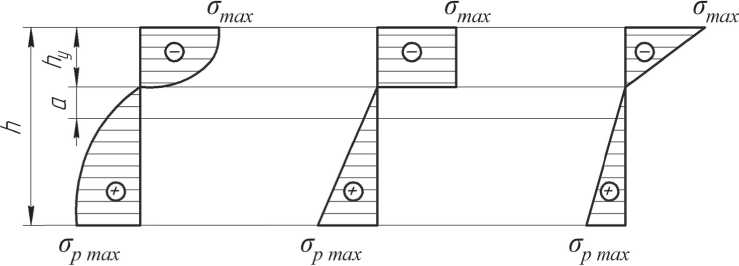

На рис. 6 приведена эпюры распределения остаточных напряжений экспериментально полученные методом Н. Н. Давиденкова и аппроксимированные двумя вариантами. Остаточные напряжения по толщине образца самоуравнове-шенные.

Значения экспериментальных величин, используемых при проверке корректности методики приведены в таблице 4.

Ниже приводится методика расчета эпюры остаточных напряжений по прогибам образцов-свидетелей при различных аппроксимациях эпюр. Для проверки данной методики используются конкретные данные экспериментов.

Изгибающий момент в поперечном сечении образца соответствующий остаточным напряжениям определяется интегральным выражением, которое в данном случае разбивается на два интеграла

h y h - h y

M = b J о y ydy + b J о ydy , 00

где о y - функция напряжения на участке упрочнения, о - функция напряжения на упругом участке.

Рассмотрим прямоугольную и треугольную формы аппроксимации экспериментально построенного профиля остаточных напряжений в упрочненном слое.

Из условия самоуравновешенности напряжений определим наибольшие остаточные напряжения по формулам:

^ p max

2а h max

h — h y

2 • 600 • 2

2 - 0 . 6

= 514 . 28 МПа

для прямоугольного профиля,

^ pmax

^ mox h y h — hy

600 • 0 . 6

2 - 0 . 6

= 257 . 14 МПа

для треугольного профиля.

Самоуравновешенной системе остаточных напряжений соответствует напряженное состояние чистого изгиба. Изгибающие моменты в

a) 6)

в)

Рис. 6. Эпюры остаточных напряжений по толщине образца после ТПУ: а) экспериментальный профиль, б) прямоугольный профиль, в) треугольный профиль

Таблица 4. Значения экспериментальных величин

M = । ^ max bh y ( 4 h - h y ) =

= 1600-10 - 0.6 (4 - 2 - 0.6) = 4440Hmm для прямоугольного профиля,

M = 1 a bM = 1600 - 10 • 2 • 0 . 6 = 2400 Hmm — max y —

для треугольного профиля.

Образцы, обработанные по методу термо-

пластического упрочнения, имеют выпуклость со стороны обработанной поверхности.

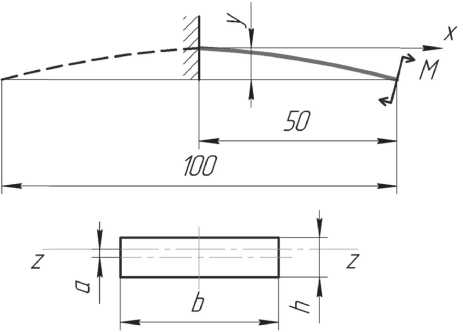

Для определения остаточного прогиба образ-

Рис. 7. Расчетная схема образца для определения прогиба и его поперечное сечение

ца после термопластического упрочнения примем балочную схему с учетом симметрии рис. 7. Для моделирования чистого изгиба консольную балку нагружаем изгибающим моментом, соот-

ветствующим остаточным напряжениям.

Прогиб свободного конца консольной балки определяем по формуле:

Ml1

EJz

4 . 44 • 0 . 052

2 - 1011 • 9 . 867 - 10 - 12

= 2 . 81 - 10 — 3 m

для прямоугольного профиля,

У =

Ml1

EJ z

2 . 4 • 0 . 052

2 - 1011 • 9 . 867 - 10 - 12

= 1 . 52 - 10 - 3 m

для треугольного профиля.

Для определения осевого момента инерции поперечного сечения образца нейтральную линию при изгибе принимаем совпадающей границей термопластического упрочнения (рис. 2).

Осевой момент инерции определяем по формуле

J = — + a2 bh = ^^ + 0 . 42 - 10 • 2 = 9 . 867 mm 4

z 12 12

где a=0.4мм – смещение нейтральной оси сечения относительно оси симметрии.

ВЫВОДЫ

Анализ результатов расчетов по данной методике показывает преимущество аппроксимации по варианту б (рис. 6). Погрешность данных, полученных при использовании данного метода, по сравнению с экспериментальными σ max и Q не превышает 10 %.

Список литературы Определение величин остаточных напряжений по значению остаточного прогиба образца, подвергнутого термопластическому упрочнению

- Кравченко Б.А., Круцило В.Г., Гутман Г.Н. Термопластическое упрочнение - резерв повышения прочности и надежности деталей машин: Монография / Самара: СамГТУ, 2000. 216 с.

- Патент РФ №2171857, 13.11.2000 Способ восстановления циклической прочности деталей газотурбинных двигателей из жаропрочных сплавов на основе никеля // Патент России № 2171857, 2000 / Кравченко Б.А., Россеев Н.И., Забродин Ю.В., Круцило В.Г., Медведев С.Д., Монахов А.В.

- Патент РФ №2170272, 26.06.2000 Установка для термопластического упрочнения лопаток // Патент России №2170272, 2000 / Кравченко Б.А., Круцило В.Г., Медведев С.Д., Монахов А.В. Россеев Н.И.

- Патент РФ №2351660, 26.02.2006 Способ термопластического упрочнения деталей и установка для его осуществления // Патент России №2351660, 2006 / Круцило В.Г.

- Патент РФ №2331674, 10.08.2006 Способ термопластического упрочнения сварных соединений // Патент России №2331674, 2006 / Круцило В.Г.