Определение влияния теплоотвода в медную подкладку на проплавление тонколистовых материалов при аргонно-дуговой сварке

Автор: Бычков Владимир Михайлович, Никифоров Роман Валентинович, Паутов Анатолий Николаевич, Логоня Артем Алексеевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Общие проблемы машиностроения

Статья в выпуске: 1-2 т.14, 2012 года.

Бесплатный доступ

Статья посвящена определению влияния теплоотвода в медную подкладку на размеры ширины шва при аргонно-дуговой сварке тонколистовых материалов и разработке методики построение численных моделей расчетов теплового поля с применением экспериментально полученных поправочных коэффициентов.

Дуговая сварка, численное моделирование, теплопередача в подкладку, контактное термическое сопротивление

Короткий адрес: https://sciup.org/148200594

IDR: 148200594 | УДК: 621.791

Текст научной статьи Определение влияния теплоотвода в медную подкладку на проплавление тонколистовых материалов при аргонно-дуговой сварке

При освоении технологии сварки новых изделий приходиться оптимизировать геометрию проплавления экспериментальным путем, поэтому все большее применение находят количественные модели сварки для расчета глубины проплавления и ширины шва. Моделирование сварки встык тонколистовых материалов на медной подкладке сопряжено с некоторыми трудностями, поскольку имеет место значительный теплоотвод в подкладку, достаточно точно определить величину которого без экспериментов невозможно. Для получения расчетной модели с экспериментальными коэффициентами, описывающей реальное влияние теплоотвода на ширину стыкового шва при аргонно-дуговой сварке на медной подкладке проводилось сравнение расчетного поля температуры, полученного при численном моделировании, с экспериментально измеренными значениями температуры.

Для описания температурного поля T(x, y, z, t) в плоском образце размером 50x100x2 мм использовали дифференциальное нелинейное уравнение теплопроводности:

с ( Т )р( Т Т ) — = Я ( Т ) д t

д 2 T д2 T д 2 T

++ дx 2 ду 2 дz 2

где ρ(T) – плотность, кг/м3; λ(T) – коэффициент теплопроводности, Вт/(мxK); с(Т) – удельная теплоемкость, Дж/(кг·°С). Зависимость теплофизических свойств стали от температуры ρ(T), λ(T), с(Т) принимали согласно литературным данным [4].

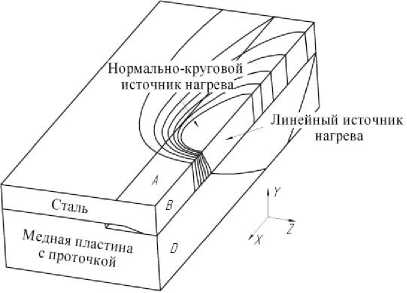

В использованной нами расчетной схеме сквозного проплавления тепловая мощность сварочной дуги для одной из свариваемых пластин частично вводится через ее боковую поверхность в плоскости стыка, а частично через верхнюю поверхность пластины. Изотермы температуры плавления от движущихся распределенного и сосредоточенного источников имитируют поверхность солидуса сварочной ванны T s (x, y, z)= T s . Линейный тепловой источник был задан как тепловой поток через плоскость, которая разделяет образец на 2 части (рис. 1) по формуле [1]:

. AX ,2

q, -(— )

q (x, t) =----1-=exp a ,4 ah 4Л (2)

где а – размер конечного элемента, м; h – толщина стали, м; ΔX=X 0 -V·TIME – перемещение по оси Х.

Нормально-круговой источник нагрева на верхней поверхности рассчитывался по формуле[1]:

q ( x , у , t ) = kq 2 exp( - k( A X 2 + Y2)), (3)

П где k – коэффициент сосредоточенности дуги, м-2.

Граничные условия теплопередачи с внешних поверхностей определяли удельный тепловой поток при конвекции и излучении. Радиационное излучение учитывалось только на поверхности А и рассчитывалось по формуле:

q^r = sC0(T4 -Tc4), где T – температура тела; Tc – температура окружающей среды (20°С); C0 – постоянная Стефана-Больцмана C0=5,67х10-8 Вт/(м2·К4); ε – излучательная способность стали, которую принимали согласно данным работы [2].

Удельный тепловой поток при конвективном теплообмене принимали равным q 2k =25 Вт/(м2·К) по данным работы [2] для свободных поверхностей кроме А, B и D, как показано на рис. 1.

Рис. 1. Расчетная схема модели

Граничные условия контакта сталь-медь рассматривались как сумма термических проводимостей воздушной прослойки α воз между микровыступами контактируемых материалов и металлического контакта α М , для расчета которых использовали методику из справочника [3]. Термическая проводимость воздушной прослойки описывается выражением:

ос =_____^воз_____ 02 • 104_____Вт___ авоз 1,02 IV 2 , h А + h м • град мед ь ста ль р где λвоз – теплопроводность воздуха, Вт/(м·°С); hмедь – микронеровность поверхности медной подкладки, мкм; hсталь – микронеровность поверхности стали, мкм.

Величина микронеровностей поверхности свариваемого образца из листовой стали

12Х18Н10Т в состоянии поставки и медной подкладки определяли с помощью портативного измерителя шероховатости TR 100. Величина микронеровностей Ra на поверхности стали h Steel =0,54-0,72 мкм (для расчетов приняли 0,66 мкм), а на поверхности меди h Cu =2,1-3,61 мкм (приняли 2,90 мкм). Зависимость λ(T) воздуха принимали по данным работы [3]. Для вычисления коэффициента, учитывающего площадь фактического контакта стального образца и медной подкладки, воспользовались выражением, приведенным в справочнике [3]:

S ф =P/H (6)

где P – давление на образец, кг/см2; H – твердость материала по Бринеллю, кг/см2 .

Для расчета этого коэффициента использовали экспериментально измеренное давление прижимов P=9,85 кг/см2 и данные по твердости меди М1 из марочника [4]. В нашем случае получили для металлического контакта S ф =0,12, и поскольку эта величина относительно мала, то в соответствие с методикой [3], можно заключить, что термическая проводимость контакта приближенно может быть рассчитана только по значению α воз . Поскольку теплопроводность воздуха зависит от температуры, для расчета была использована линейная зависимость, полученная аппроксимацией табличных данных в программе STATISTICA в виде выражения:

α(Т)=10200+32Т (7)

Эффективный КПД сварочной дуги определяли методом калориметрирования в стоячей воде по формуле:

_ ст А Т

П эф = UItce ’ (8)

св где c – теплоемкость воды, Дж/(кг·°С); m – масса воды, кг; ΔТ – перепад температур при калориметрировании, °С; U – напряжение на дуге, В; I – сила тока, А; tсв – время сварки, с. Режимы сварки образцов и полученные при этом значения эффективного КПД приведены в таблице 1.

Таблица 1. Данные по режимам сварки и коэффициенты модели

|

Режим |

Сила тока, А |

Скорость сварки, м/ч |

Напряжение на дуге, В |

КПД, % |

Коэффициент сосредоточенности -2 дуги k, см |

|

(а) |

115 |

12 |

10,10 |

61 |

5,5 |

|

(б) |

115 |

15 |

10,27 |

64 |

8 |

|

(в) |

115 |

18 |

10,31 |

65 |

13 |

Сварка производилась на образцах из нержавеющей стали 12Х18Н10Т размерами 100х50х2 мм на стенде, приведенном на рис. 2. При сварке на всех режимах использовали вольфрамовые электроды WL-20 диаметром 3мм с углом заточки 30°, длина дуги 3 мм.

Рис. 2. Общий вид экспериментальной установки

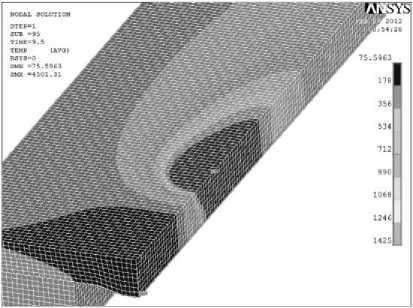

Температурное поле определялось численным решением задачи нелинейной теплопроводности, пример расчета которой приведен на рис. 3.

Рис. 3. Пример расчета в пакете ANSYS/ Multiphysics.

Мощность источников нагрева и коэффициент сосредоточенности дуги подбирались по следующему алгоритму – вначале по полуширине обратного валика подбиралась эффективная мощность линейного источника нагрева, после чего – по полуширине сварного шва выбирался коэффициент сосредоточенности дуги для нормально-кругового источника нагрева. В результате моделирования было установлено, что мощность линейного источника нагрева должна составлять 1/5 от общей мощности для того, чтобы ширина шва с лицевой и обратной стороны соответствовала экспериментальным данным.

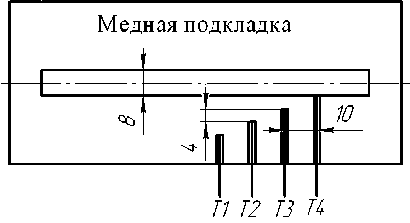

Проверка расчетной методики определения проводимости теплового контакта осуществлялась путем записи термических циклов с термопар в медной подкладке, установленных в соответствии с рис. 4 и последующим их сравнением с термическими циклами узлов конечно-элементной сетки медной подкладки при расчете контактной тепловой задачи. При этом термопары типа «К» зачеканивали в медную пластину на глубину 1,5±0,5 мм и заливали термостойким герметиком.

Рис. 4. Схема установки термопар в медную подкладку

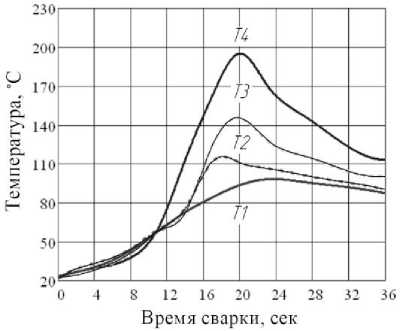

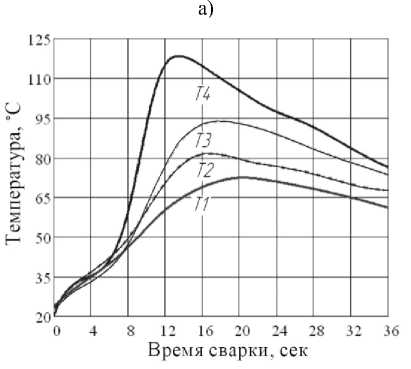

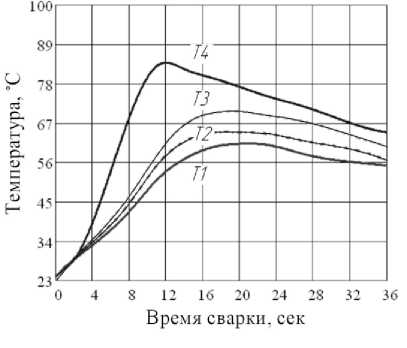

Термические циклы снимались с помощью цифрового 4-х канального измерителя температуры CENTER 309 . На рис. 5 представлены термические циклы режимов (а)-(в).

б)

в)

Рис. 5. Термические циклы режимов а)-в) в соответствии с таблицей 1.

В результате сопоставления экспериментальных термических циклов с расчетными, было установлено, что термическая проводимость, рассчитанная по теплопроводности воздушной прослойки между микронеровностями шероховатостей поверхностей, не отражает реальных условий сварки, по-видимому, в связи с отсутствием равномерного прилегания свариваемых деталей к медной подкладке. Поэтому в расчетной модели для определения значения αвоз необходимо использовать экспериментальный коэффициент, который в наших условиях составил 0,8.

Выводы:

-

1. Для получения расчетной модели, адекватно описывающей влияние теплоотвода на ширину стыкового шва при аргонно-дуговой сварке на медной подкладке необходимо введение экспериментально полученных коэффициентов контактной теплопроводности между свариваемыми листами и подкладкой.

-

2. Для аргонно-дуговой сварки стальных образцов толщиной 2 мм поправочный коэффициент к расчетному значению термической проводимости составил 0,8.

Список литературы Определение влияния теплоотвода в медную подкладку на проплавление тонколистовых материалов при аргонно-дуговой сварке

- Рыкалин, Н.Н. Расчеты тепловых процессов при сварке. -М: Машиностроительная литература, 1951. 291 с.

- Шейндлин, А.Е. Излучательные свойства твердых материалов. -М.: Энергия, 1974. 472 с.

- Шлыков, Ю.П. Контактное термическое сопротивление/Ю.П. Шлыков, Е.А. Ганин, С.Н. Царевский. -М.: Энергия, 1977. 328 с.

- Сорокин, В.Г. Стали и сплавы. Марочник/В.Г. Сорокин, М.А. Гервасьева. -М.: Интермет Инжиниринг, 2001. 608 с.