Определение запаса усталостной прочности в конструкции стрясной доски комбайна КЗС-1119Р

Автор: Прокопенко Николай Леонидович, Вырский Алексей Николаевич, Шантыко Александр Степанович

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Технологии, средства механизации и энергетическое оборудование

Статья в выпуске: 1 (45), 2019 года.

Бесплатный доступ

Одним из высокоэффективных и точных методов расчетных исследований нагруженности несущих конструкций является метод конечных элементов - в настоящее время основной инструмент решения задач строительной механики, механики деформируемого твердого тела. Метод конечных элементов позволяет значительно уменьшить затраты при разработке новых конструкций, изделий, так как дает возможность существенно снизить объемы или даже полностью отказаться от дорогих стендовых испытаний. Кроме того, с помощью метода конечных элементов можно в сравнительно короткие сроки оценить характеристики разных конструкций, изделий и выбрать наиболее подходящий вариант заданным условиям. Необходимым условием обеспечения достаточной точности расчета запасов усталостной прочности конструкций является подробный анализ режимов нагружения с определением параметров циклов перемены напряжений в наиболее нагруженных зонах. В данной статье приведен расчет запасов усталостной прочности стрясной доски зерноуборочного комбайна КЗС-1119Р, совершающей возвратно-поступательное плоскопараллельное движение, с определением циклов перемены главных напряжений и коэффициентов концентрации нормальных напряжений от технологических факторов...

Главные напряжения, запас усталостной прочности, коэффициент концентрации нормальных напряжений

Короткий адрес: https://sciup.org/140243645

IDR: 140243645 | УДК: 631.354.2.076+532.5

Текст научной статьи Определение запаса усталостной прочности в конструкции стрясной доски комбайна КЗС-1119Р

Введение. Разработка образцов новой техники в области машиностроения, удовлетворяющих самым современным требованиям, связана с всесторонними исследованиями прочности и жесткости несущих конструкций с учетом рабочих и экстремальных нагрузок, возникающих при эксплуатации, а также с учетом воздействия внешней среды. Экспериментальное проведение таких исследований связано, как правило, со значительными затратами временных и материальных ресурсов. Поэтому применение высокоэффективных и точных методов расчетных исследований является основой для создания надежной и конкурентоспособной техники.

Одним из таких методов является метод конечных элементов - в настоящее время основной инструмент решения задач строительной механики, механики деформируемого твердого тела. Для МКЭ характерны широкий диапазон применимости, инвариантность по отношению к геометрии конструкции и механическим характеристикам материалов, высокая степень приспособленности к автоматизации всех этапов расчета [1,2].

Рама сельскохозяйственной машины - это прежде всего сварная конструкция с наличием значительного числа концентраторов напряжений в виде отверстий различной конфигурации, резкого изменения геометрической формы и размеров, а также собственно сварных швов, являющихся серьезным источником местных напряжений, поскольку для них характерна неоднородность материала шва, наличие всевозможных дефектов и остаточных напряжений, обусловленных температурными деформациями. Напряженность рамной конструкции изменяется во времени, что требует проведения расчетов прочности конструкций по критериям сопротивления усталости [1, 5, 6, 8, 9,10].

Постановка задачи. Расчет выполнен при динамическом нагружении стрясной доски в процессе работы системы очистки зерноуборочного комбайна. Задача заключается в том, чтобы рассчитать непрерывное изменение полей главных напряжений за один цикл движения стрясной доски и определить зоны с максимальным изменением этих напряжений [2]. Расчет проведен с учетом демпфирования конструкции. Согласно [4] коэффициент демпфирования для металлической конструкции изменяется в диапазоне 0,020,04, для расчета принят 0,025. Для прочностного анализа механизма привода очистки со стрясной доской приняты следующие характеристики сайлентблоков: радиальная жесткость Fr=17600 Н/мм, осевая жесткость Ғд=2500 Н/мм, крутильная жесткость Скр=11000 Н/мм, демпфирующие коэффициенты для резины приняты 10% от заданных жесткостей согласно [7].

Для сокращения времени расчета с учетом симметричности конструкции стрясной доски рассматривалась только ее половина. Для выполнения расчета смоделирован привод, обеспечивающий движение стрясной доски при частоте вращения приводного вала 277 об/мин.

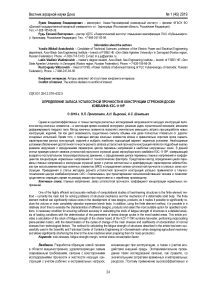

Расчетная схема нагружения конструкции стрясной доски показана на рисунке 1.

Рисунок 1 - Расчетная схема нагружения конструкции

Результаты исследования. Основными дифференциальными уравнениями движения, решае мыми неявным переходным динамическим анализом согласно [3], являются:

d2x dx . „ т—т + с---v k • х = г t , dr dt

где m - матрица масс;

-

с - матрица коэффициентов радиального или осевого демпфирования конструкции;

-

к - матрица коэффициентов радиальной или осевой жесткости конструкции;

-

х- обобщенная координата системы;

F(t) - вектор нагрузок.

Т d^ф , dф , , „ , _

J ■ —— + Һ ---ғ d • ф — М t , (2)

dt1 dt где J - матрица моментов инерции;

-

Һ - матрица коэффициентов крутильного демпфирования конструкции;

-

d - матрица коэффициентов крутильной жесткости конструкции;

-

Ф - обобщенная координата системы;

M(t) - вектор моментов.

В любой момент времени t уравнения (1) и (2) можно рассматривать как набор «статических» уравнений равновесия, которые также учитывают силы инерции и силы затухания. Для решения этих уравнений в дискретных временных точках используется метод интеграции времени. Приращение времени между последовательными временными точками называется шагом времени интегрирования.

Матрица масс элементов конструкции стрясной доски, а также матрица моментов инерции вращающихся масс определяется исходя из геометрии ее элементов.

Матрица затухания [С] вычисляется с использованием констант а и /3 и произведения этих констант на матрицы масс [М] и матрицы жесткости [К] соответственно [5]:

-

[С] = сг-М + №]. (3)

Коэффициент демпфирования /3 представляет собой отношение коэффициента модального затухания к круговой частоте свободных колебаний [6].

^-^, (4) wz где е, - коэффициент модального затухания:

W, - круговая частота свободных колебаний;

Коэффициент модального затухания с представляет собой отношение фактического демпфирования к критическому затуханию для конкретного режима колебаний [8].

Результаты расчета. Цикл перемены напряжений в элементах конструкции стрясной доски связан с формой ее движения - возвратно-поступательное плоскопараллельное движение с перемеще нием доски вперед-вниз и назад-вверх. При этом экстремумы главных напряжений по результатам предварительных расчетов наблюдаются в крайних точках траектории.

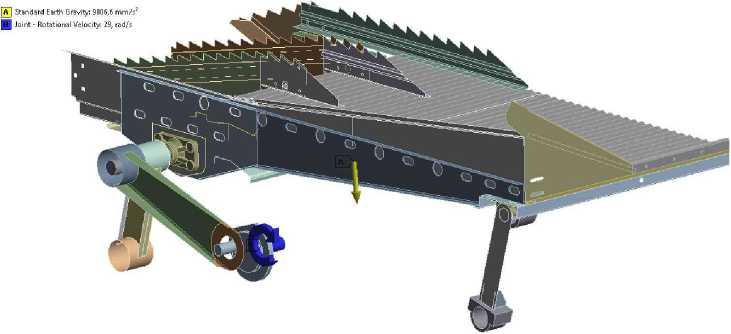

На рисунках 2 и 3 изображены наиболее нагруженные по результатам расчета зоны конструкции: борт стрясной доски в околошовной зоне пробкового шва приварки усилителя (зона А) и передняя ось подвески стрясной доски (зона Б).

На рисунке 2 изображены поля главных максимальных напряжений в конструкции стрясной доски:

-

- в зоне А максимальные главные напряжения (рисунок 2) стах =+52,3 МПа;

-

- в зоне Б максимальные главные напряжения (рисунок 2) Стах =+101,7 МПа.

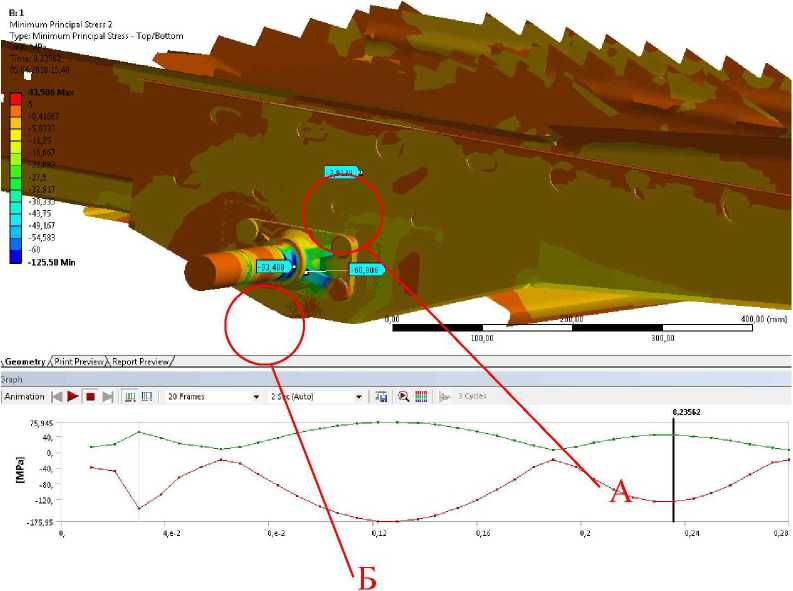

На рисунке 3 изображены поля главных минимальных напряжений в конструкции стрясной доски.

-

- в зоне А минимальные главные напряжения (рисунок 3) Omin = -2,91 МПа;

-

- в зоне Б минимальные главные напряжения (рисунок 3) Cmin = -93,4 МПа.

Рисунок 2 - Поля максимальных главных напряжений для начала движения стрясной доски назад-вверх

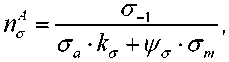

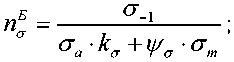

Запас усталостной прочности в зоне А:

где <т_г - предел выносливости, для материала листов борта сталь 09Г2С для асимметричного цикла с., = 230 МПа;

Umax - максимальное напряжение цикла

Омах = 52,3 МПа (см. рисунок 2);

омм - минимальное напряжение цикла;

omin = -2,91 МПа (см. рисунок 3);

aa - амплитуда напряжений цикла согласно [2];

= І5^ о^_) = (52.3 +2.91) = мпд

2 2

где ко - эффективный коэффициент концентрации ат - среднее напряжение цикла согласно [2]. напряжений, для таврового сварного шва ко = 2,6 со гласно [1];

Рисунок 3 - Поля минимальных главных напряжений для начала движения стрясной доски вперед-вниз

l£j™±22™J = (52.3 2,91) = 2 мПа

2 2

где уа - коэффициент чувствительности материала к асимметрии цикла, \уо = 0,15.

Тогда минимальный запас усталостной прочности в зоне А:

° 27,6-2,6 + 0,15-24,7 '

запас усталостной прочности в зоне Б:

где ал - предел выносливости, для материала оси сталь 40Х, 240-280 НВ для асимметричного цикла ст.] = 380 МПа;

Омах - максимальное напряжение цикла умах — 101,7 МПа (см. рисунок 2);

умах - минимальное напряжение цикла

Умш = -93,4 МПа (см. рисунок 3);

Оа - амплитуда напряжений цикла согласно [2];

17МАХ ^МВГ

(101.7 + 93,4) 2

-97,5 МПа,

где кс - эффективный коэффициент концентрации напряжений ко = 1; так как технологические факторы от сутствуют, а геометрическая концентрация учтена в расчете;

у,„ - среднее напряжение цикла согласно [2];

101,7-93,4 , .----------— ~ 4,5 МПа, 2

(Ю)

где цга - коэффициент чувствительности материала к асимметрии цикла, у/т = 0,15.

Тогда минимальный запас усталостной прочности в зоне Б:

380 ______

297,5-1 + 0,15-4,5

= 3,87.

Заключение. Важным условием повышения точности расчета запасов усталостной прочности конструкций является точное определение параметров циклов перемены напряжений в наиболее нагруженных зонах, для чего необходим анализ всех возможных режимов нагружения конструкции с выявлением наиболее опасных режимов.

Метод конечных элементов при достаточно высоком качестве конечно-элементной сетки позволяет определить локальное повышение действующих напряжений, связанное с особенностями геометрии конструкции. Поэтому при назначении расчетных коэффициентов концентрации напряжений необходимо учитывать только технологические факторы, оказывающие влияние на локальное повышение напряжений (сварные швы, шероховатость поверхности, переходы зон с различной твердостью, натяг и т.д.).

В результате расчета были определены циклы перемены главных напряжений и запасы усталостной прочности с учетом технологических факторов повышения локальных напряжений в наиболее нагруженных элементах стрясной доски зерноуборочного комбайна КЗС-1119Р.

Список литературы Определение запаса усталостной прочности в конструкции стрясной доски комбайна КЗС-1119Р

- Биргер, И.А.Расчет на прочность деталей машин: справочник/И.А. Биргер, Б.Ф. Шорр, Г.Б. Иоселевич. -М.: Машиностроение, 1979. -702 с.

- Дарков, А.В. Сопротивление материалов/А.В. Дарков, Г.С. Шпиро. -М.: Высшая школа, 1965. -762 с.

- Яблонский, А.А. Курс теории колебаний: учебное пособие для студентов вузов/А.А. Яблонский, С.С. Норейко. -М.: Высшая школа, 1975. -248 с.

- Reddy, J.N. An Introduction to Nonlinear Finite Element Analysis. -Oxford: Oxford University Press, 2004. -488 с.

- Kattan P.I., Voyiadjis G.Z. Damage Mechanics with Finite Elements: Practical Application with Computer Tools. -Berlin: Springer, 2002. -113 с.

- Rombach G.A. Finite element design of concrete structures: Practical problems and their solutions. -London: Thomas Telford Publishing, 2004. -300 с.

- Liu G.R., Quek S.S. The Finite Element Method: A Practical Course. -Oxford: Butterworth-Heinemann, 2003. -384 с.

- Elishakoff I., Ren Y. Finite Element Methods for Structures with Large Stochastic Variations. -Oxford: Oxford University Press, 2003. -272 с.

- Модульные зерноуборочные агрегаты на базе универсальных энергетических средств/А.И. Бурьянов, А.И. Дмитренко, Ю.О. Горячев, О.В. Рехлицкий, А.И. Камко, А.А. Новиков//Вестник аграрной науки Дона. -2016. -№ 35(3). -С. 14-30.

- Бурьянов, А.И. Универсальные технические системы для сельского хозяйства/А.И. Бурьянов, А.И. Дмитренко//Селскостопанска техника. -2015. -Т. LII. -№ 1. -С. 27-39.