Оптимизации профиля среза транспортирующего устройства от величины секундной подачи

Автор: Савостина Татьяна Петровна, Саед Бакир Имад

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4 (91) т.17, 2017 года.

Бесплатный доступ

Введение: Работа посвящена проблеме неравномерности подачи хлебной массы на обмолот, что приводит к росту потерь зерна в процессе зерноуборочных работ. Целью данных исследований является выявление закономерностей влияния изменения секундной подачи на обмолот как по длине барабана, так и по ширине. В результате чего появляется возможность получения графиков оптимального профиля среза транспортирующего устройства, что обеспечивает равномерность подачи зерновой массы на начальных стадиях обмолота. Материалы и методы. Приведены исследования равномерного распределения зерновой массы в процессе обмолота тангенциально-аксиальным сепарирующим устройством по зонам в зависимости от изменения величины секундной подачи. Получение качественных показателей обмолота достигалось путем оптимизации профиля среза. Использовались полученные экспериментальные данные, обработка которых дала возможность определить оптимальный профиль среза. Результаты исследования: По результатам экспериментов построены графики профиля среза транспортирующего устройства от различных величин секундной подачи (4-12 кг/с), получены уравнения этих прямых, построен усредненный профиль среза для всей группы кривых от величины подачи хлебной массы. Обсуждение и заключения. В результате исследований профилей среза транспортирующего устройства от величины секундной подачи было выведено уравнение кривой среза для равномерной подачи хлебной массы на обмолот. Коэффициент достоверности аппроксимации показал высокие показатели точности аппроксимации.

Молотильно-сепарирующее устройство, подача хлебной массы, транспортирующее устройство, профиль, оптимизация среза, недомолот, сепарация, засоренность, влажность, равномерность

Короткий адрес: https://sciup.org/142211892

IDR: 142211892 | УДК: 631/635 | DOI: 10.23947/1992-5980-2017-17-4-44-49

Текст научной статьи Оптимизации профиля среза транспортирующего устройства от величины секундной подачи

Введение . Необходимость повышения пропускной способности зерноуборочного комбайна объясняется желанием увеличить производительность и снизить потери зерна [1]. Ранее увеличение пропускной способности зерноуборочных комбайнов достигалось в результате улучшений отдельных технологических процессов молотильно-сепарирующих устройств. Дальнейшая модернизация для увеличения пропускной способности таких комбайнов возможна за счет интенсификации процессов отдельно взятых рабочих органов или создания новых, более совершенных методов и принципов обмолота и сепарации зернового вороха [2].

Снижение потерь и повреждений зерновых культур в процессе уборочных работ во многом зависят от потерь на отдельно взятых рабочих органах зерноуборочного комбайна, которые в значительной степени определяются от конструкции молотильно-сепарирующего устройства (МСУ) [3]. Актуальной задачей при снижении повреждений зерна является обеспечение равномерной подачи зерновой массы в процессе обмолота [4]. Чем равномернее движется хлебная масса по подбарабанью, тем равномернее происходят ударные воздействия на обмолачиваемую массу по длине всей площади МСУ [5,6].

Целью работы являлось получение высоких качественных показателей при обмолоте зерна на молотильно-сепарирующим устройстве. Проведено исследование равномерного распределения зерновой массы в процессе обмолота тангенциально-аксиальным сепарирующим устройством по зонам и абсолютной засоренности зерновой массы в каждой отдельной зоне по ширине сепарирующего устройства.

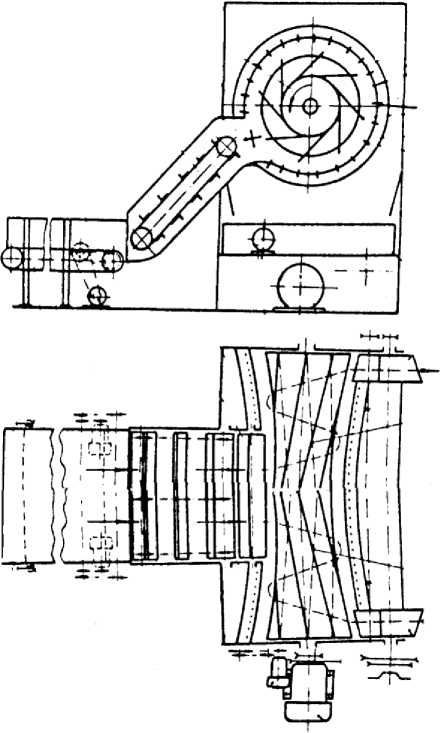

Объектом исследования является зерноуборочный комбайн с молотильным барабаном и декой, выполненной по форме однополостного гиперболоида вращения. Основными рабочими органами и агрегатами комбайна являются: молотильно-сепарирующее устройство; молотильный барабан и дека; бичи; наклонная камера с активным делением потока хлебной массы, выполненная в виде диска; транспортер наклонной камеры и отбойный битер.

Результаты и обсуждение. Качественные показатели молотильного аппарата зависят от условий подачи хлебной массы. Рассмотрим основные процессы, происходящие в зазоре между барабаном и декой.

Большая часть зерна при оптимальной скорости подачи вымолачивается из хлебной массы на первых планках полубарабана [7]. Интенсивность вымолота по длине деки уменьшается. С ростом скорости подачи хлебной массы сепарация начинает изменяться по выпуклой кривой [8].

Для улучшения качества сепарации необходимо обеспечить вымолот в начале подбарабанья (рис.1). Битеры, установленные перед молотильным аппаратом, вымолачивают часть зерна, за счет чего увеличивается сепарация на первых планках деки. Для дек с различным распределением планок она может достигать 12,8–17,1 %.

Хлебная масса, для выравнивания толщины подаваемого в молотилку слоя, подается к барабану с нарастающей скоростью пятью битерами, установленными в приемной камере [9]. Такой способ подачи позволяет увеличить производительность комбайна на 10% [10].

Для определения профиля среза необходимо, чтобы количество хлебной массы на единицу длины молотильно-сепарирующего было постоянным:

X s X s 1 X s 2 X s 3 X s 4 X s 5 „

---=----=----=----=----=----= const ,

X l 1 1 1 2 1 3 1 4 1 5

Машиностроение и машиноведение

где X1 = 11 +12 +1 з +14 +15 = 1000мм ширина

молотильно-сепарирующего устройства;

X s =X s 1 + X s 2 + X s 3 + X s 4 + X s 5 — суммарная абсолютная сепарация и засоренность.

Для определения абсолютной суммарной сепарации (Ss ) необходимо просуммировать показатели абсолютных суммарных сепараций и засоренностей. В нашем случае использовались технологические показатели секундной подачи в диапазоне от 4 до 12 кг/сек. Величина абсолютной суммарной сепарации складывается из сумм абсолютных зональных значений в каждой из пяти ячеек. В таблице 1 представлены абсолютные значения сепарации по зонам и ячейкам от изменения величины секундой подачи, а также из условия (1) определены величины констант (const), значения которых показывают количество зерновой массы, приходящейся на единицу длины молотильно-сепарирующего устройства.

Рис. 1. Схема установки

Fig. 1. Installation diagram

Таблица 1

Table 1

Абсолютные суммарные значения сепарации по зонам и ячейкам

Absolute sum values of separation on zones and cells

|

Величина подачи |

∑ S 1 |

∑ S 2 |

∑ S 3 |

∑ S 4 |

∑ S 5 |

∑ S |

const |

|

q=4 кг/с |

4,213 |

2,5579 |

2,8203 |

3,1411 |

6,0567 |

18,789 |

0,01879 |

|

q=6 кг/с |

5,2142 |

3,1015 |

2,6362 |

2,8795 |

5,0007 |

18,8616 |

0,01886 |

|

q=8 кг/с |

6,5285 |

3,6571 |

3,1144 |

3,3241 |

5,0535 |

21,7372 |

0,02174 |

|

q=10 кг/с |

8,132 |

4,445 |

3,5755 |

3,5156 |

5,7253 |

25,3934 |

0,02539 |

|

q=12 кг/с |

9,7221 |

4,9806 |

3,9298 |

3,8743 |

6,0956 |

28,6052 |

0,02861 |

Для определения единицы длины для каждой ячейки необходимо выполнение следующего условия:

ΣSi i= , const

где Σ S i — величина абсолютной суммарной сепарации в i-ой ячейке; const — количество зерновой массы, приходящейся на единицу длины МСУ при заданной величине секундной подачи. Расчеты величин единиц длины для каждой ячейки от изменения величины секундой подачи приведены в таблице 2.

Таблица 2

Table 2

Величина единицы длины каждой ячейки

Length unit magnitude of each cell

|

Величина подачи |

l 1, мм |

l 2 ,мм |

l 3 ,мм |

l 4 ,мм |

l 5 ,мм |

Σ 1 ,мм |

|

q=4 кг/с |

224,227 |

136,14 |

150,1 |

167,18 |

322,35 |

1000 |

|

q=6 кг/с |

276,445 |

164,43 |

139,77 |

152,66 |

265,13 |

1000 |

|

q=8 кг/с |

300,338 |

168,24 |

143,28 |

152,92 |

232,48 |

1000 |

|

q=10 кг/с |

320,241 |

175,05 |

140,8 |

138,45 |

225,46 |

1000 |

|

q=12 кг/с |

339,872 |

174,12 |

137,38 |

135,44 |

213,09 |

1000 |

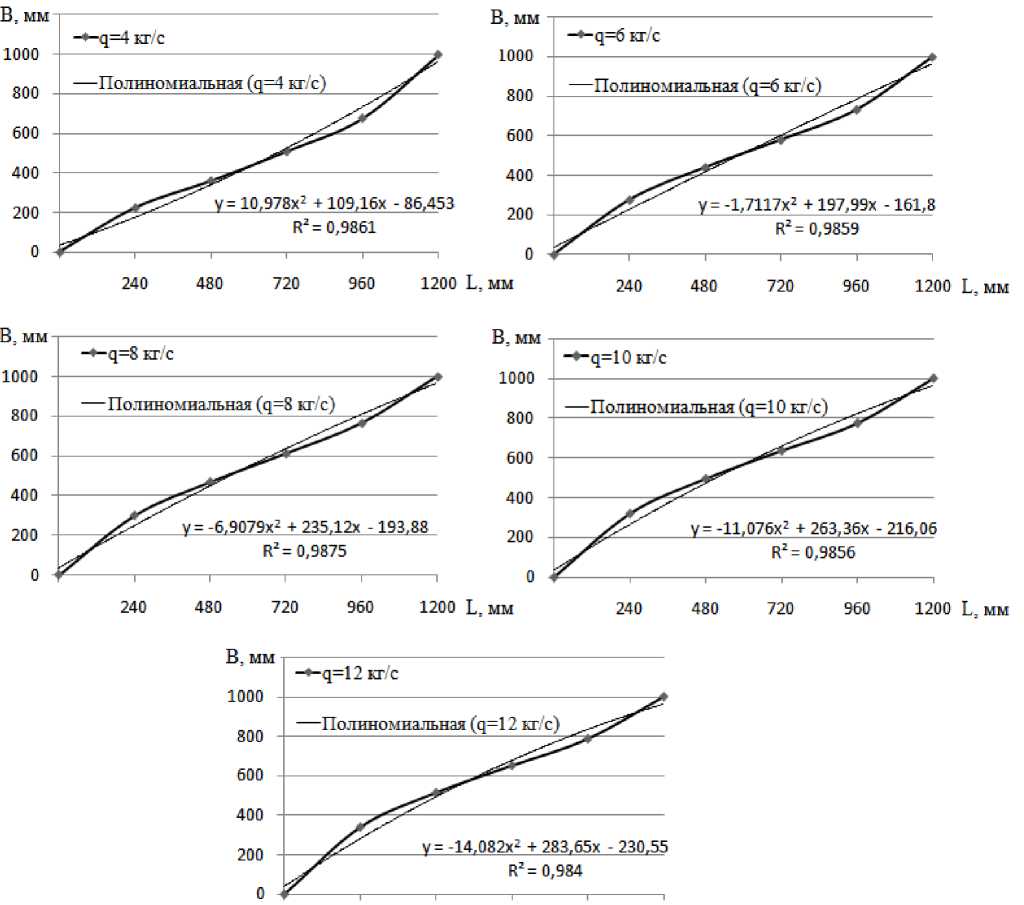

Значения l i откладываем на графике в соответствующей i -ой ячейке длины барабана L . Полученные профили среза аппроксимируются (рис. 2).

240 480 720 960 1200 L, мм

Рис. 2. Профили среза в зависимости от секундной подачи

Fig. 2. Slice profiles depending on the used feed

Машиностроение и машиноведение

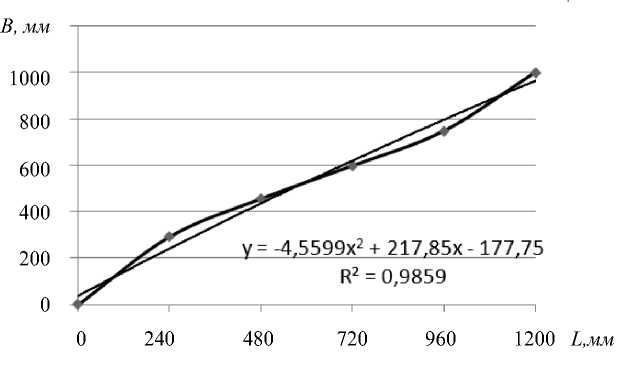

Так как формы кривых профиля идентичны (рис. 2), построим усредненную кривую для всей группы кривых (рис. 3).

Рис. 3. Усредненный профиль среза от секундной подачи

Fig. 3. Averaged slice profile on the second feed

-

1. Из графиков профиля среза на рис. 2 видно, что при изменении величины секундной подачи с 4 до 12 кг/с кривые среза имеют схожий профиль.

-

2. Коэффициент достоверности аппроксимации R 2 показывает степень соответствия трендовой модели исходным данным. На всех графиках аппроксимации профиля среза коэффициент достоверности близок к 1, что говорит о точности модели.

-

3. Усредненный профиль среза (рис. 3) так же имеет коэффициент достоверности аппроксимации близкий к 1 и имеет схожий профиль кривой, как и при различных величинах секундной подачи.

-

1. Lapen, D.-R., et al. Combination cone penetration resistance/water content instrumentation to evaluate cone penetration-water content relationships in tillage research. Soil & Tillage Research. – 2003. – no. 58. – pp. 193-206.

-

2. Salloum, W. Design of Penetrometer Cone for Measuring Soil Penetration Resistance and Determine Soil Porosity / W. Salloum, Bahlawan H. // Research Journal of Aleppo University. – 2009. – №. 76. – pp. 40–57.

-

3. Антибас, И. Р. Исследование процесса обмолота тангенциально-аксиальным сепарирующим устройством в зависимости от распределения зерновой массы по зонам / И. Р. Антибас, А. Г. Дьяченко, Т. П. Савостина // Научное обозрение. — 2016. — № 23. — С. 87–91.

-

4. Дьяченко, А. Г. Обеспечение равномерности зерновой массы при обмолоте тангенциально-аксиальным моло-тильно-сепарирующим устройством / А. Г. Дьяченко, Т. П. Савостина // Состояние и перспективы развития сельскохозяйственного машиностроения : сб. статей 10-й междунар. науч.-практ. конф. В рамках 20-й междунар. агропром. выставки «Интерагромаш-2017». — Ростов-на-Дону. — 2017. — С.41–43.

-

5. Антибас, И. Р. Влияние секундной подачи на процесс обмолота тангенциально-аксиальным молотильно-сепарирующим устройством / И. Р. Антибас, Т. П. Савостина // Научное обозрение. — 2017.— № 3. — С. 47–51.

-

6. Антибас, И. Р. Влияние параметров молотильно-сепарирующего устройства на обмолот / И. Р. Антибас , Т. П. Савостина , Б. И. Саед // Вестник Донского гос. техн. ун-та. — 2017 — Т. 17. — № 2(89). — С. 108–115.

-

7. Kharmanda, G. Reliability-based design optimization strategy for soil tillage equipment considering soil parameter uncertainty / G. Kharmanda, I. Antypas // Вестник Донского государственного технического университета. — 2016.— Т. 16.— № 2 (85). — С. 136–147.

-

8. Kharmanda, G. Integration of Reliability Concept into Soil Tillage Machine Design / G. Kharmanda, I. Antypas // Вестник Донского гос. техн. ун-та. —2015. —Т. 15. — № 2 (81). — С. 22–31.

-

9. Антибас, И. Р. Технические параметры модифицированной сеялки для высева зерновых культур в тяжёлые по механическому составу почвы / И. Р. Антибас, А. Г. Дьяченко // Вестник Донского гос. техн. ун-та. — 2015. — Т. 15. — № 3 (82). — С.81–88.

-

10. Antibas, I.R. Evaluation of soil force of resistance to penetration with the use of new design of penetrometer's probe tip / I.R. Antibas, A.G. Dyachenko // International Journal of Environmental and Science Education. — 2016. — Т. 11. — № 18. — P. 10941-10950.

Список литературы Оптимизации профиля среза транспортирующего устройства от величины секундной подачи

- Lapen, D.-R., et al. Combination cone penetration resistance/water content instrumentation to evaluate cone penetration-water content relationships in tillage research. Soil & Tillage Research. -2003. -no. 58. -pp. 193-206.

- Salloum, W. Design of Penetrometer Cone for Measuring Soil Penetration Resistance and Determine Soil Porosity/W. Salloum, Bahlawan H.//Research Journal of Aleppo University. -2009. -№. 76. -pp. 40-57.

- Антибас, И. Р. Исследование процесса обмолота тангенциально-аксиальным сепарирующим устройством в зависимости от распределения зерновой массы по зонам/И. Р. Антибас, А. Г. Дьяченко, Т. П. Савостина//Научное обозрение. -2016. -№ 23. -С. 87-91.

- Дьяченко, А. Г. Обеспечение равномерности зерновой массы при обмолоте тангенциально-аксиальным молотильно-сепарирующим устройством/А. Г. Дьяченко, Т. П. Савостина//Состояние и перспективы развития сельскохозяйственного машиностроения: сб. статей 10-й междунар. науч.-практ. конф. В рамках 20-й междунар. агропром. выставки «Интерагромаш-2017». -Ростов-на-Дону. -2017. -С.41-43.

- Антибас, И. Р. Влияние секундной подачи на процесс обмолота тангенциально-аксиальным молотильно-сепарирующим устройством/И. Р. Антибас, Т. П. Савостина//Научное обозрение. -2017.-№ 3. -С. 47-51.

- Антибас, И. Р. Влияние параметров молотильно-сепарирующего устройства на обмолот/И. Р. Антибас, Т. П. Савостина, Б. И. Саед//Вестник Донского гос. техн. ун-та. -2017 -Т. 17. -№ 2(89). -С. 108-115.

- Kharmanda, G. Reliability-based design optimization strategy for soil tillage equipment considering soil parameter uncertainty/G. Kharmanda, I. Antypas//Вестник Донского государственного технического университета. -2016.-Т. 16.-№ 2 (85). -С. 136-147.

- Kharmanda, G. Integration of Reliability Concept into Soil Tillage Machine Design/G. Kharmanda, I. Antypas//Вестник Донского гос. техн. ун-та. -2015. -Т. 15. -№ 2 (81). -С. 22-31.

- Антибас, И. Р. Технические параметры модифицированной сеялки для высева зерновых культур в тяжёлые по механическому составу почвы/И. Р. Антибас, А. Г. Дьяченко//Вестник Донского гос. техн. ун-та. -2015. -Т. 15. -№ 3 (82). -С.81-88.

- Antibas, I.R. Evaluation of soil force of resistance to penetration with the use of new design of penetrometer's probe tip/I.R. Antibas, A.G. Dyachenko//International Journal of Environmental and Science Education. -2016. -Т. 11. -№ 18. -P. 10941-10950.