Оптимизация динамических режимов комплекса асинхронных электроприводов технологической линии

Автор: Кодкин Владимир Львович, Аникин Александр Сергеевич, Балденков Александр Александрович, Цзян Яньмин , Хуан Чжи Чен

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Электромеханические системы

Статья в выпуске: 4 т.18, 2018 года.

Бесплатный доступ

Представлены результаты исследований и синтеза системы управления комплекса электроприводов технологической линии окраски листового материала - древесноволокнистой плиты (ДВП) для строительной и мебельной промышленности. Линия построена на базе асинхронных электроприводов с частотным управлением (АЭП). Для повышения качества изделий решалась задача обеспечения равномерной окраски и сушки листов на всех стадиях технологического процесса. Перевод части валков линии на индивидуальный привод обеспечил возможность регулирования их скорости, что позволило добиться выравнивания линейной скорости протягивания листа. Введение положительной обратной связи по току статора в АЭП с бездатчиковым управлением группы валков, отвечающей за покраску листа ДВП, позволило эффективно решить задачу комплексного управления электроприводами линии окраски и уменьшить долю брака до 1-3 %.

Динамический режим, положительная обратная связь, система управления, асинхронный электропривод, технологическая линия

Короткий адрес: https://sciup.org/147232702

IDR: 147232702 | УДК: 62-83-52 | DOI: 10.14529/power180413

Текст научной статьи Оптимизация динамических режимов комплекса асинхронных электроприводов технологической линии

На сегодняшний день в строительной и металлургической отраслях, особенно при производстве мебельных материалов, для окраски больших объемов древесноволокнистой плиты (ДВП) и листовой стали широко применяют технологические линии окраски листовых изделий [1, 2]. Такие линии оснащаются несколькими (до 8–10) тянущими механизмами с регулируемыми электроприводами [3]. Главная проблема для таких комплексов заключается в обеспечении равномерной окраски и сушки листов на всех стадиях технологического процесса. Опыт эксплуатации показывает, что даже незначительное рассогласование по скорости валков при захвате листа может привести к неравномерности окраски листов, которые в результате этого будут отбракованы. В настоящее время при разработке аналогичных технологических линий в мировой практике считается необходимым и достаточным обеспечение максимально возможного равенства линейных скоростей двух соседних групп валков и сохранения этого равенства при любых переходных процессах [4–11]. Это обеспечивается применением приводов постоянного тока, часто – безредукторных, со сложной системой датчиков скорости вращения и линейной скорости. Стоимость таких комплексов очень высока и чаще всего для российских предприятий неприемлема. Для реального сектора экономики России и ряда других стран по условиям эксплуатации и экономическим показателям наиболее предпочтительными являются асинхронные электроприводы с частотным управлением (АЭП).

Постановка задачи.Исходное состояние комплекса

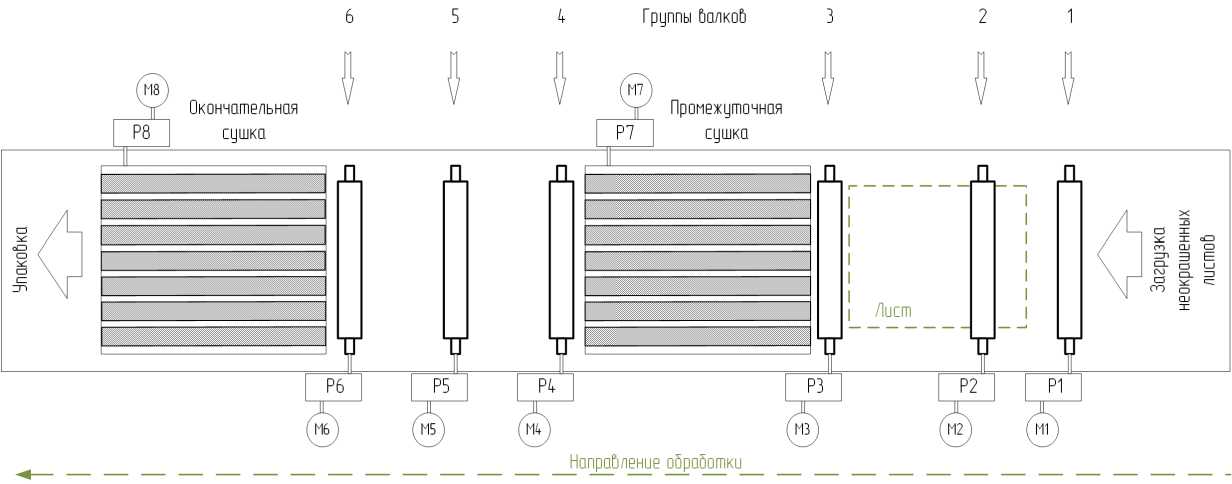

Рассматриваемая промышленная технологическая линия по окраске листового материала (рис. 1) представляет собой конвейер, по мере прохождения по которому листовой материал (ДВП) покрывается несколькими слоями лакокрасочного и декоративного покрытия, а также проходит промежуточную и окончательную сушки слоев.

Функциональная схема рассматриваемой линии представлена на рис. 2. Линия работает следующим образом: на участке I (группы валков 1–3), лист подается на линию и группой валков 1 передается на группу валков 2, где на лист наносится грунтовочный слой. После нанесения грунтовочного покрытия группой валков 2 лист перемещается на группу валков 3, где наносится первый слой краски, далее лист перемещается в сушильный шкаф. Рассогласование линейных скоростей между группами валков 2 и 3 должно составлять не более 0,5–1 %, при большем рассогласовании в момент времени, когда лист захватывается одновременно подающей 2 и принимающей 3 группами валков (двойной захват), происходит отклонение скорости движения листа, в результате чего нарушается равномерность окраски.

На участке II (группы валков 4–6), после прохождения сушильного шкафа лист захватывается группой валков 4, в процессе прохождения по которой на лист наносится декоративный рисунок, имитирующий фактуру дерева. При одновременном захвате листа двумя группами валков 4 и 5 происходят переходные процессы скорости, кото-

Рис. 1. Технологическая линия

по окраске листового материала

Рис. 2. Схема технологической линии окраски листового материала: М1–М6 – двигатели приводов групп валков; М7, М8 – двигатели приводов ленточных транспортёров сушилок; Р1–Р8 – редукторы

рые могут быть причиной неравномерной окраски, т. е. брака. Группой валков 5 на лист наносится слой фиксирующего лака, и группой валков 6 лист перемещается в сушильный шкаф для окончательной сушки. Рассогласование линейных скоростей межу парами групп валков 4–5 и 5–6 при одновременном захвате листа должно составлять не более 0,5–1 %. Особенно актуально поддержание скорости при захвате листа одновременно группами валков 4 и 5 и нанесении декоративного рисунка, так как изменение слоя краски увеличивает вероятность недопустимых переходных процессов.

Регулирование скорости перемещения листа, которое производит оператор, необходимо для обеспечения полного высушивания лакокрасочного покрытия. В связи с этим, а также для обеспечения производительности линии покраски диапазон изменения скорости вращения приводных двигателей должен быть не менее 1 : 10 (от 0,1ωн до 1ωн).

Первые несколько лет эксплуатации все электродвигатели линии (8 шт., АДЭМ80А4У3 ) управлялись одним преобразователем частоты Schneider Electric ATV31 мощностью 11 кВт ( ATV31HD11M3X ).

Грубое выравнивание линейных скоростей протяжных валков производилось подбором диаметров шестерен в системе передачи крутящего момента от редуктора к валу. Точное регулирование соотношения скоростей не осуществлялось. Рассогласование скорости между соседними группами валков, переходные процессы с перерегулированием, колебательные процессы и т. д. очень часто приводили к нарушению равномерности нанесения лакокрасочного покрытия, что визуально воспринимается как нарушение равномерности цвета (темные или светлые полосы), другими словами, как брак. Доля брака, определяемая неровной окраской, составляла до 25 % выпускаемой продукции.

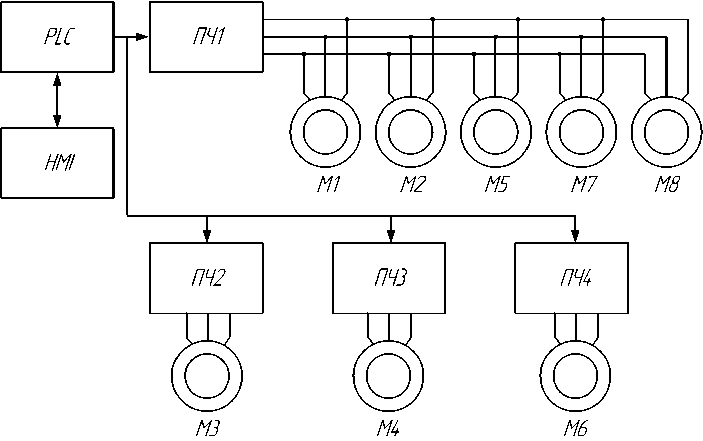

При модернизации линии в систему управления электроприводами были введены дополнительно три преобразователя частоты Schneider Electric ATV32 ( ATV32HU30M4 ) мощностью по 3 кВт, программируемый логический контроллер TM241CE24R и панель управления HMI ( XBTRT511 ) того же производителя. Схема электропривода линии после модернизации приведена на рис. 3.

Рис. 3. Схема электропривода линии окраски листового материала после модернизации: ПЧ1 – преобразователь частоты ATV31HD11M3X ; ПЧ2–ПЧ4 – преобразователи частоты ATV32HU30M4

При п ер и од ич еск о м о б с л ужива нии л ин и и (приблизительно – о дин ра з в м еся ц) в пам ят ь упр авля ю ще г о к он т ро ллера зан ося т с я д а нн ые о д иам ет рах сосед н их ва л к о в , по ко т ор ым п ро г рамм а к о нт р олл ер а рассчит ывает задания н а ск о ро сти вращения в а лко в. Э ти зад ан и я ав т о м атич ес ки пер ес ч ит ываю т с я п ри и зм е н ен и и об щей ск ор о с т и д в иж е ни я о к рашиваем ы х ли сто в, к о т о р у ю ос у ществляет оператор.

Тако й ал г о ри т м упр ав л ен ия о беспечил возм о ж н ост ь регул и ро вать л инейну ю ск о ро сть в алко в 3, 4, 6 с погрешностью до 1 % , ч т о п озво лил о д об ит ь ся выр ав нива ния ли не й н ой ско р ост и п ро т я гивания л ист а с то ч но сть ю н е н и ж е ± 2 % и снизить процент брака до уровня 5–12 %.

Экспериментальные исследования

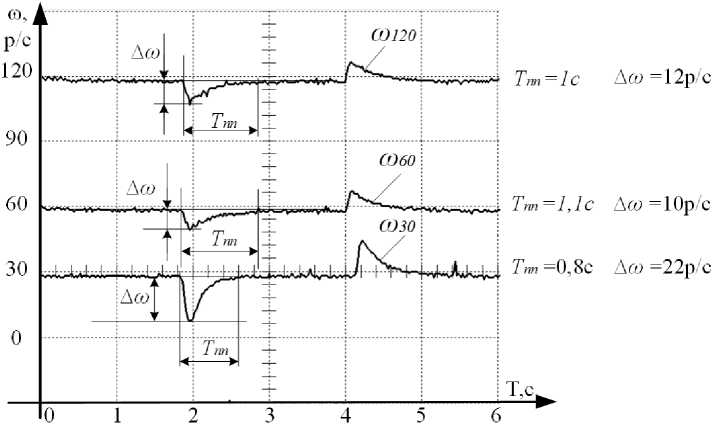

Дальнейшее снижение доли брака связано с исключением влияния переходных процессов в электроприводах при захватах и отпускании листов валками. Для этой цели в лабораторных условиях проведены исследования с различными системами регулирования. Особое внимание уделялось векторному управлению с обратной связью по скорости вращения и ПИД -регулятором, которое признается наиболее качественным для асинхронных электроприводов. Процесс изменения скорости при набросах нагрузки в такой системе выглядит, как показано на рис. 4. При этом динамические «провалы» скорости (Δ ω ) при одних и тех же настройках регулятора зависят от заданной

Рис. 4. Переходные процессы в системе, замкнутой по скорости, на различных скоростях задания при набросе и сбросе нагрузки

скорости привода. При попытке уменьшения «провала» увеличением пропорционального коэффициента передачи регулятора скорости выше 40 % происходит нарушение устойчивости привода, особенно на низких (менее 90 рад/с) скоростях работы. Такие процессы не способны снизить долю брака в данном комплексе.

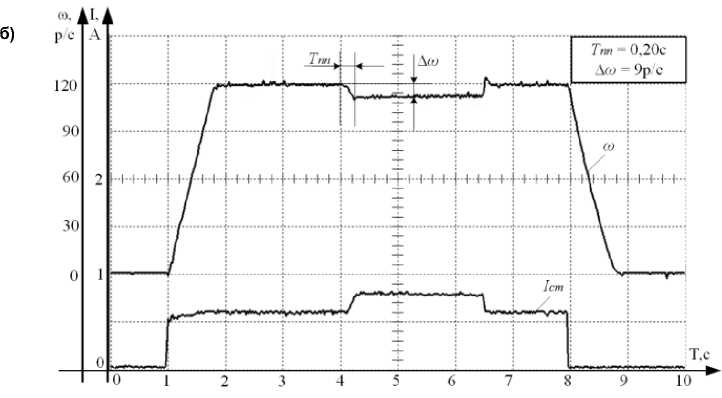

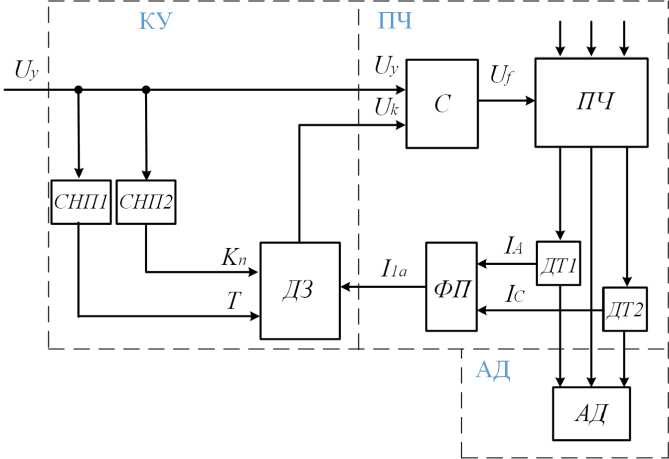

В ходе наладки линии установлено, что при использовании традиционных структур системы управления (скалярное, векторное и т. д.), а также установке любых доступных для настройки значений коэффициентов ПИД -регулятора скорости наблюдается неравномерность окраски и большая доля брака. Применение других стандартных настроек, применяемых в преобразователях частоты, например IR -компенсации, векторного бездатчи-кового управления, также не дали необходимых результатов (рис. 5).

Анализ причин некачественной окраски листов на рассматриваемой технологической линии показал, что неравномерность окраски листов

ДВП тем меньше, чем меньше время переходного процесса в момент двойного захвата.

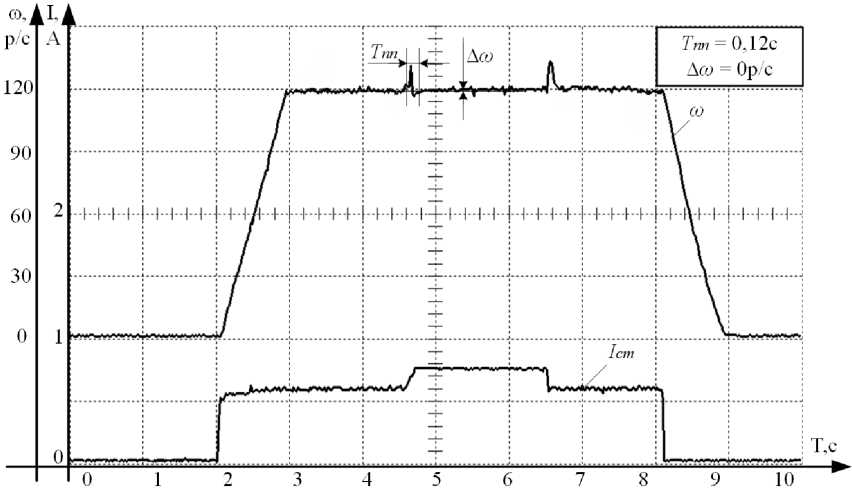

Как показали исследования асинхронных электроприводов с частотным регулированием [12–14], минимальное время переходного процесса при набросе нагрузки имеет система скалярного управления асинхронным электродвигателем с положительной обратной связью по действующему значению тока статора с динамическим звеном (фильтром 1-го или 2-го порядка) (рис. 6).

Функциональная схема такой системы управления приведена на рис. 7, где АД – асинхронный двигатель, ПЧ – преобразователь частоты, КУ – внешнее корректирующее устройство ( PLC ). При работе привода сигнал о мгновенном значении тока с датчиков (ДТ1, ДТ2) поступает на функциональный преобразователь (ФП), на котором выделяется действующее значение тока статора и передается через динамическое звено (ДЗ), на сумматор (С), суммируется с сигналом задания ( U y ) и выдается в качестве задания скорости на

Рис. 5. Переходные процессы тока и скорости в системах со скалярным управлением (а), векторным бездатчиковым управлением (б) при набросе нагрузки

Рис. 6. Переходные процессы скорости и тока статора в системе с положительной обратной связью по току статора при набросе нагрузки

Рис. 7. Функциональная схема системы управления с положительной обратной связью по действующему значению тока статора: СНП1, СНП2 – статические нелинейные преобразователи; ДЗ – инерционное динамическое звено 1–2-го порядка; С – сумматор; ПЧ – преобразователь частоты; ФП – функциональный преобразователь тока статора; ДТ1, ДТ2 – датчики тока фаз; АД – асинхронный двигатель

преобразователь частоты. На статических нелинейных преобразователях (СНП1, СНП2) в зависимости от скорости задания формируются значения коэффициента K п и постоянных времени ( T 1 , T 2 …) для динамического звена. Более подробно работа системы описана в заявке на патент на изобретение [15, 16].

Для реализации такой структуры с помощью программируемого логического контроллера дополнительное оборудование не требуется, используется контроллер, управляющий технологическим процессом.

Оптимизация приводов технологической линии

На базе преобразователя частоты Schneider Electric ATV32 (ATV32HU30M4) и программируемого логического контроллера TM241CE24R , которые были установлены при модернизации линии окраски, была реализована система управления с положительной обратной связью по действующему значению тока статора (см. рис. 7). Система управляет работой двигателя М4 и соответственно группой валков 4 (см. рис. 2), так как именно она влияет на качество нанесения декоративного рисунка на лист.

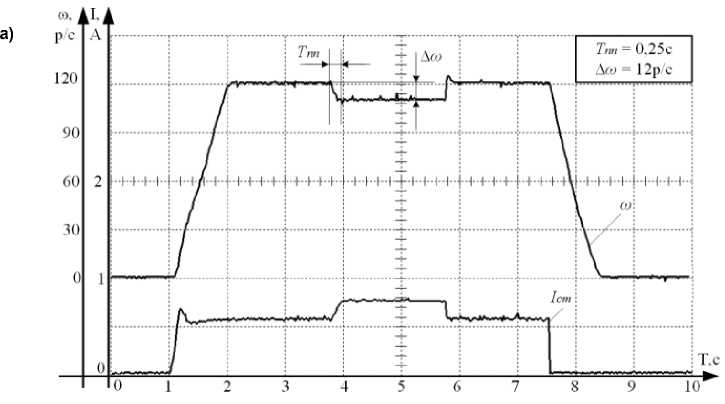

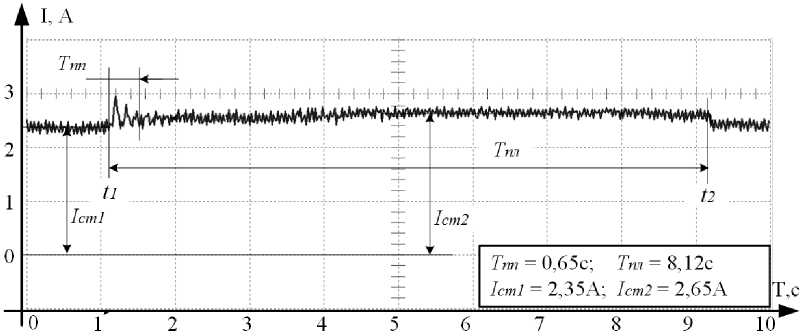

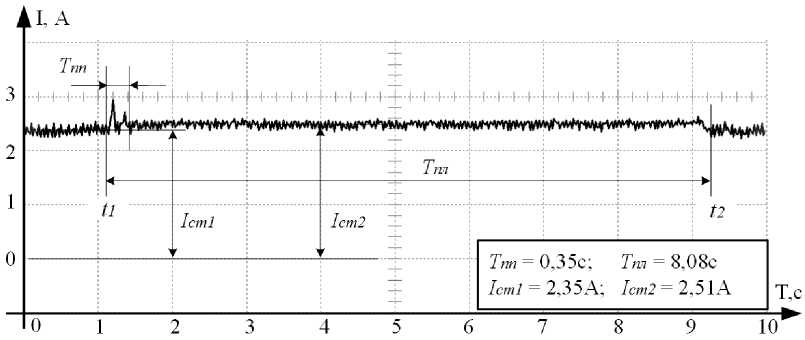

После этого были проведены сравнительные эксперименты работы привода группы валков 4 при различных законах управления (рис. 8, 9). Фиксировался ток статора двигателя М4 при прохождении листа. По осциллограммам видно, что больше всего вероятность возникновения брака при скалярном управлении (рис. 8а), так как длительный переходный процесс ( Т пп = 0,65 с) увеличивает в целом время прохождения листа Т пл = 8,12 с.

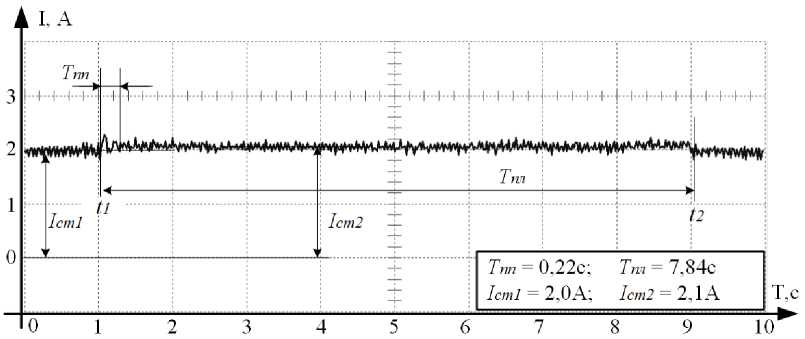

Скачок тока при этом составляет 0,3 А. При векторном бездатчиковом управлении (рис. 8б) Т пп уменьшилось практически в 2 раза, до 0,35 с . За счет этого сократилось Т пл . Уменьшился также бросок тока в 2 раза (0,16 А). Введение положительной обратной связи по току статора позволило снизить Т пп до 0,22 с (рис. 9), а также и Т пл до 7,84 с, что позволило уменьшить долю брака до 1–3 %.

а)

б)

Рис. 8. Диаграммы тока статора двигателя привода группы валков № 4 в момент захвата и протягивания листа: а – скалярное управление; б – векторное управление

Рис. 9. Диаграмма тока статора двигателя привода группы валов № 4 в момент захвата и протягивания листа с внедренной в систему управления положительной обратной связью по току статора

Необходимо отметить, что в случае с положительной обратной связью по действующему значению тока статора (см. рис. 9) необходимый для создания требуемого вращающего момента ток ниже в сравнении с традиционными структурами системы управления, что свидетельствует о том, что эффективность формирования момента в такой системе выше. Также меньшее время прохождения листа T пл говорит о лучшем поддержании скорости приводом с такой структурой системы управления.

Выводы

Таким образом, АЭП с бездатчиковым управлением и положительной обратной связью по току статора позволяет эффективно решить задачу комплексного управления электроприводами линии окраски и уменьшить долю брака до 1–3 %.

Следует отметить, что аналогичных результатов можно достичь применением высокоточных управляемых электроприводов и систем контроля линейных скоростей, толщины слоев краски и т. д., однако стоимость таких линий в несколько раз выше и требует высококвалифицированного персонала для его наладки и обслуживания.

Список литературы Оптимизация динамических режимов комплекса асинхронных электроприводов технологической линии

- Яковлев, А.Д. Химия и технология лакокрасочных покрытий / А.Д. Яковлев. - СПб.: Химиздат, 2008. - 448 с.

- Брок, Т. Европейское руководство по лакокрасочным материалам и покрытиям / Т. Брок, М. Гротеклиус, П. Мишке. - М.: ООО «Пейнт-Медиа», 2004. - 548 c.

- Горловский, И.А. Оборудование заводов лакокрасочной промышленности / И.А. Горловский, Н.А. Козулин, Н.З. Евтюков. - СПб.: Химия, 1992. - 333 с.

- Zhou, C. Research on speed regulation system of induction motor based on slip frequency control / C. Zhou, Z.-C. Cai, F. Xie // Proceedings of the 13th IEEE Conference on Industrial Electronics and Applications ICIEA. - 2018. - P. 1390-1393. DOI: 10.1109/ICIEA.2018.8397926

- Sruthi, M.P. Dynamic load sharing in multi-machine conveyor belt systems / M.P. Sruthi, C. Nagamani, G.S. Ilango // Asia-Pacific Power and Energy Engineering Conference APPEEC. - 2017. - No. 8-10. - P. 1-6. DOI: 10.1109/APPEEC.2017.8308953

- Kirschen, D.S. Optimal efficiency control of an induction-motor drive / D.S. Kirschen, D.W. Novotny, T.A. Lipo // IEEE Transactions on energy conversion. - Vol. 2. - P. 70-76.

- DOI: 10.1109/TEC.1987.4765806

- Iyer, J. An Improved V/F Control Scheme for Symmetric Load Sharing of Multi-machine Induction Motor Drive / J. Iyer, K. Tabarraee, S. Chiniforoosh // 24th Canadian Conference on Electrical and Computer Engineering (CCECE). - Proceeding-2011.

- DOI: 10.1109/CCECE.2011.6030711

- Raj, S.U. Speed Sensorless Induction Motor Drive With PCC In Conveyor Systems / S.U. Raj, T.T. George // IEEE Conference on Emerging Devices and Smart Systems (ICEDSS). Proceeding - 2016.

- DOI: 10.1109/ICEDSS.2016.7587796

- Electromechanical Model of an Induction Machine Driven Roller Conveyor / D.M. Beauregard, B.B. Benthaus, A. Conradi, S. Kulig // 13th International conference on optimization of electrical and electronic equipment. Proceeding - 2012.

- DOI: 10.1109/OPTIM.2012.6231774

- Effect of stator leakage inductance in field weakening region of a vector controlled induction machine drive for traction application / P. Harikrishnan, J. Titus, K. Hatua, S.E. Rao // IEEE Transportation Electrification Conference, ITEC-India 2017.

- DOI: 10.1109/ITEC-India.2017.8356940

- Fixed switching frequency predictive control for a multi-drive indirect matrix converter system / S. Toledo, M. Rivera, J. Muñoz et al. // IEEE Southern Power Electronics Conference, SPEC 2017.

- DOI: 10.1109/SPEC.2017.8333672

- Kodkin, V.L. Experimental Research of Asynchronous Electric Drive with Positive Dynamic Feedback on Stator Current / V.L. Kodkin // III International Conference on Industrial Engineering, Applications and Manufacturing, ICIEAM 2017. Proceedings - 2017.

- DOI: 10.1109/ICIEAM.2017.8076179

- Аникин, А.С. Динамическая положительная связь в асинхронных электроприводах с частотным управлением / А.С. Аникин, В.Л. Кодкин, А.А. Балденков // Приоритеты мировой науки: эксперимент и научная дискуссия: материалы 8-й междунар. науч. конф. - Научно-издательский центр «Открытие». North Charleston, SC, USA. - 2015. - С. 119-124.

- Коррекция динамических моментных возмущений в электроприводах переменного тока / В.Л. Кодкин, Я.А. Шмарин, А.С. Аникин и др. // Наука ЮУрГУ. Материалы 68-й научной конференции. - 2016. - С. 805-814.

- Патент 2599529 РФ, МПК H02P23/02; Н02Р25/02. Устройство частотного управления асинхронным электроприводом / В.Л. Кодкин, Я.А. Шмарин, А.С. Аникин, А.А. Балденков - № 2014151549/07; заявл. 17.11.2015; опубл. 10.10.2016, Бюл. № 28.

- Патент 2660460 РФ, МПК H02P25/02. Устройство частотного управления асинхронным электроприводом / В.Л. Кодкин, А.С. Аникин, А.А. Балденков. - № 2017121247; заявл. 16.06.2017; опубл. 06.07.2018.