Оптимизация химического состава супермартенситной нержавеющей стали с использованием термодинамических расчетов

Автор: Лобанова Людмила Андреевна, Лобанов Михаил Львович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Металловедение и термическая обработка

Статья в выпуске: 2 т.22, 2022 года.

Бесплатный доступ

Нержавеющие супермартенситные стали обладают уникальным комплексом химических и механических свойств, благодаря чему трубные изделия из них нашли свое применение в нефте- и газодобывающей промышленности. Однако такие стали склонны к появлению в их структуре полосчатости. Полосчатая структура является причиной анизотропии свойств эксплуатируемых изделий и, кроме того, способна привести к разрушению полуфабрикатов на этапе их производства. В работе исследована сталь супермартенситного класса 10Х13Н3МФБ на склонность к образованию в структуре дефекта «полосчатость». Для этого проведены термодинамические расчёты и математическое моделирование с помощью программного обеспечения Thermo-Calc-3.01. Применялись следующие функции программы: расчёт фазовых равновесий для среднего химического состава, а также для составов с максимумом аустенитообразующих при минимуме ферритообразующих элементов и с максимумом ферритообразующих при минимуме аустенитообразующих элементов. Анализ построенных термодинамических равновесий показал, что сталь 10Х13Н3МФБ имеет склонность к формированию полосчатой структуры. Для снижения вероятности появления полосчатости необходимо проводить кристаллизацию и горячую прокатку стали только в однофазных состояниях (δ-феррита и аустенита соответственно). Поэтому дальнейшие расчеты в Thermo-Calc были направлены на определение химического состава стали, при котором сплав кристаллизуется в однофазной δ-области, и установление температурного интервала горячей деформации. После анализа полученных данных предложен оптимальный химический состав стали и определены температурные интервалы горячей прокатки для среднего химического состава с различным содержанием Ni - 2, 3, 4 мас. %.

Низкоуглеродистая сталь, супермартенситная сталь, полосчатость структуры, термодинамические расчеты, химический состав, горячая деформация

Короткий адрес: https://sciup.org/147237471

IDR: 147237471 | УДК: 669.1

Текст научной статьи Оптимизация химического состава супермартенситной нержавеющей стали с использованием термодинамических расчетов

Изделия из сталей супермартенситного класса, к которым относится сталь 10Х13Н3МФБ, после деформации и термических обработок отличаются дисперсной мартенситной структурой, упрочненной карбидными фазами, что достигается за счет высокого легирования [1–5]. Высокохромистые коррозионностойкие стали данного класса типа «13Cr» и «суперхром» применяют в изготовлении труб для добычи нефти и газа в прибрежных зонах и открытом море [6–8]. Поскольку супермартенситные стали являются легированными, низкоуглеродистыми, а также подвергаются термической обработке и деформации, велика вероятность формирования в их структуре полосчатости [9]. Полосчатая структура, представляющая собой разделение структурных составляющих на отчетливые слои [10], оказывает негативное влияние на однородность механических свойств. Данный дефект приводит к анизотропии сопротивления стали хрупкому и вязкому разрушению [11]. В связи с этим данный дефект способствует разрушениям полуфабрикатов на этапе производства или преждевременному выходу изделий из строя.

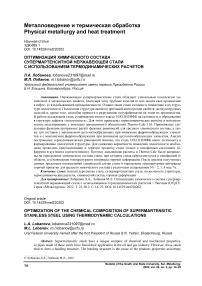

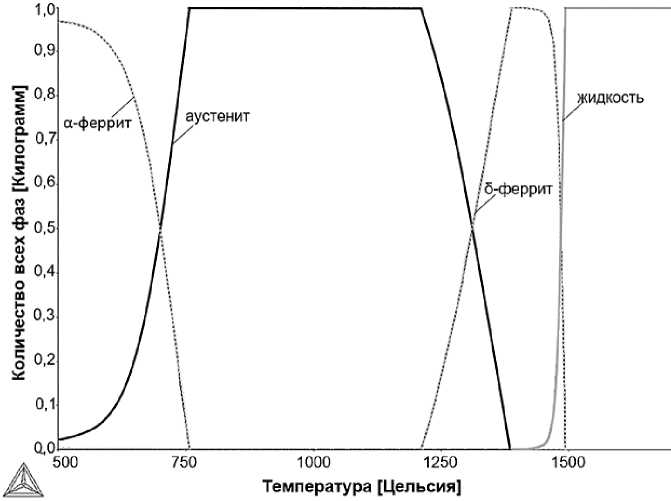

Кристаллизация низкоуглеродистых сталей (содержание С до ~ 0,3 мас. %) происходит по перетектической реакции с одновременным или последовательным выделением из жидкости кристаллов δ- и γ-фаз, отличающихся по химическому составу (рис. 1). По-видимому, появляется необходимость вве- сти понятие «фазовая ликвация», определяющее возникающую таким образом химическую неоднородность, которая в отличие, например, от дендритной, практически не должна устраняться последующими нагревами полуфабриката или изделия при термических обработках.

Преобразование структуры металлических материалов при деформационных и термических воздействиях в процессе производства полуфабрикатов и изделий происходит в соответствии с законами структурной наследственности [12–14]. Зачастую, гомогенизирующие отжиги проводятся в температурных областях, в которых химическая неоднородность является лишь частично устранимой. Последнее связано с понижением растворимости большинства элементов в твердых растворах с уменьшением температуры. В результате области, сформированные при кристаллизации, с большой вероятностью «сохраняются» в течение всего технологического цикла производства изделия, существенно меняя свою форму в соответствии с деформационными воздействиями, которым подвергался материал.

Стоит отметить, что формирование полосчатой структуры зависит и от других факторов, таких как температура конца горячей деформации: полосчатость горячекатаной стали может быть обусловлена окончанием прокатки в межкритическом интервале температур; величина обжатия при горячей или холодной деформации, частичные превращения

Рис. 1. Политермический разрез диаграммы состояния системы Fe–С–4 % Ni (расчеты в Thermo-Calc) Fig. 1. Polythermal section of the state diagram of the Fe–С–4 % Ni system (calculations in Thermo-Calc)

аустенита, обусловленные ограниченной про-каливаемостью или недостаточной скоростью охлаждения [11].

Разработка или оптимизация промышленных технологий производства изделий из подобного рода сталей всегда связана с большими экономическими затратами из-за высокой себестоимости готового продукта. В настоящее время имеется возможность теоретической (расчетной) оценки фазовых составов материалов в зависимости от их химических составов и температуры [15]. Настоящая работа посвящена анализу фазового состава стали 10Х13Н3МФБ при различных температурах, влиянию на него различных легирующих элементов с целью установления оптимальных технологических параметров кристаллизации и горячей деформации, максимально снижающих химическую и структурные неоднородности в полуфабрикате или изделии.

Методика исследования

В качестве инструмента исследования использовалось программное обеспечение ThermoCalc-3.01. Оно позволяет достаточно точно спрогнозировать фазовые составы при равновесной и квазиравновесной кристаллизациях, а также оценить основные критические точки и установить температурные интервалы фазовой стабильности при заданных вариациях химического состава [15].

На первом этапе расчетов применялись следующие функциональные модули программы: расчет фазовых равновесий, расчет фазового состава и состава фаз. Расчет производился для среднего химического состава стали (табл. 1), а также для составов с максимумом аустенитообразующих при минимуме ферритообразующих элементов и с максимумом ферритообразующих при минимуме аустенитообразующих элементов.

Второй этап расчетов производился с использованием калькулятора фазовых равновесий. При расчете варьировалось процентное содержание (в пределах марочного состава) в сплаве углерода и никеля, оказывающих наиболее сильное влияние на образование двухфазного состояния при кристаллизации. Содержание углерода изменялось от 0,02 до 0,2 мас. % с шагом в 0,02 мас. %. Дальнейшие расчеты производились при изменении процентного содержания Ni от 2 до 4 мас. % (с шагом в 0,4 мас. %). Содержание остальных компонентов сплава при расчетах с вариациями содержания С и Ni оставалось постоянным – средними (см. табл. 1).

Таблица 1

Варьируемые химические составы стали (мас. %)

Table 1

Variable chemical compositions of steel (wt.%)

|

С |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

Mo |

Ti |

V |

Nb |

N |

Fe |

|

0,02– 0,2 |

0,2– 0,4 |

0,3– 0,6 |

2,0– 4,0 |

0,005 |

0,01 |

12,5– 13,5 |

0,1– 0,3 |

0,9– 1,1 |

0,05 |

0,03 |

0,04 |

0,01 |

Ост. |

Для проведения следующих расчетов использовалась такая функция Thermo-Calc, как «Построение политермических разрезов». По-литермические разрезы строят в координатах «температура – концентрация», они дают качественную информацию о фазовом составе сплавов в зависимости от температуры и концентрации легирующих элементов в равновесных условиях. Программа позволяет строить разрезы при переменной концентрации одного из компонентов (см. рис. 1) и постоянной остальных [15]. При вышеуказанном расчете компонентом с переменным содержанием являлся никель. Его содержание менялось от 2 до 4 маc. %, чтобы проследить его влияние на ширину однофазной области, состоящей из γ-фазы.

Результаты и их обсуждение

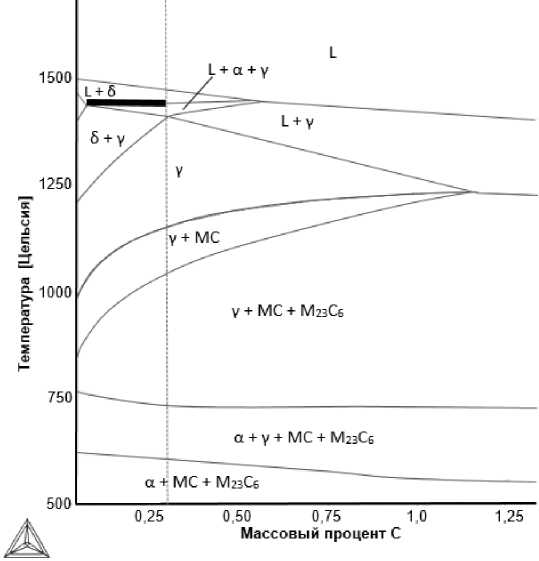

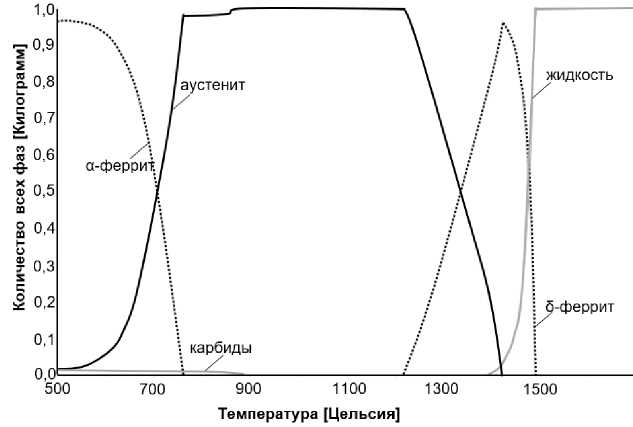

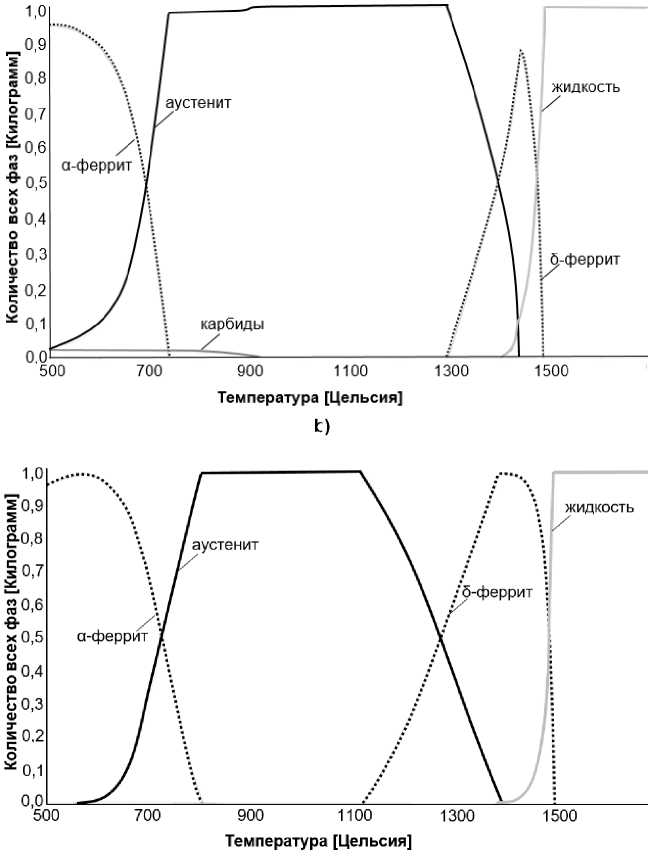

Анализ результатов построенных фазовых равновесий при среднем химическом со- ставе показал следующее: сталь кристаллизуется с выделением из жидкости кристаллов δ- и γ-фаз, то есть образуется фазовая ликвация (рис. 2а). Можно заключить, что сталь 10Х13Н3МФБ имеет склонность к формированию в её структуре полосчатости. Расчет при химическом составе с максимумом аустенитообразующих и минимуме ферритообразующих (рис. 2b) показал, что происходит увеличение доли выделяющейся γ-фазы при кристаллизации. Расчет для состава с минимумом аустенитообразующих при максимуме ферритообразующих показал, что в момент кристаллизации сталь практически полностью состоит из δ-феррита (рис. 2c).

Исходя из полученных данных, наиболее благоприятным, позволяющим уменьшить вероятность образования полосчатости структуры, является химический состав, содержащий максимум ферритообразующих и минимум аустенитообразующих элементов. Одна-

a)

Рис. 2. Результат расчета фазовых равновесий: a – для среднего химического состава; b – для состава с максимумом аустенитообразующих и минимумом ферритообразующих; c – для состава с максимумом ферритообразующих и минимумом аустенитообразующих (см. также с. 18)

Fig. 2. The result of the calculation of phase equilibria: a – for the average chemical composition; b – for a composition with a maximum of austenite-forming and a minimum of ferrite-forming; c – for a composition with a maximum of ferrite-forming and a minimum of austenite-forming (see also p. 18)

b)

c)

Рис. 2. Окончание

Fig. 2. End

ко полностью избежать появления данного дефекта при исследованных химических составах не представляется возможным.

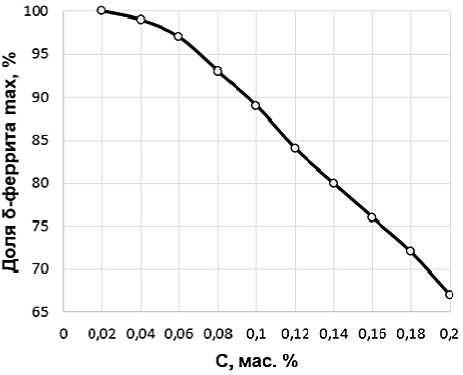

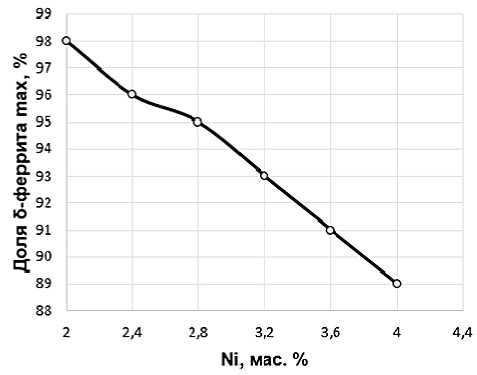

Результаты расчетов фазовых равновесий, направленные на определение влияния содержания углерода и никеля на образование фаз при кристаллизации, показали, что повышение процентного содержания этих элементов в сплаве приводит к снижению максимальной доли δ-фазы в момент кристаллизации (рис. 3a, b).

Необходимо отметить, что при содержании углерода 0,02 мас. %, доля выделяющегося δ-феррита составляет 100 % при температуре кристаллизации, равной 1386 °С. Следовательно, сплав кристаллизуется в однофазном состоянии. На рис. 4 представлена диа- грамма фазовых равновесий для соответствующего химического состава (табл. 2). Также при этом химическом составе наблюдается широкий температурный интервал существования стали в однофазной γ-области, по-видимому, наиболее благоприятный для горячей деформации полуфабриката. Поэтому данный химический состав (см. табл. 2) можно считать оптимальным. Температурный интервал горячей прокатки для стали 10Х13Н10МФБ в зависимости от содержания никеля, определенный по политермическим разрезам в программе Thermo-Calc, представлен в табл. 3. Температуры деформации исследуемой стали соответствуют температурам, при которых сплав находится в однофазной аустенитной области.

a )

Рис. 3. Максимальная доля δ -феррита при кристаллизации в зависимости от содержания: a – углерода, b – никеля

Fig. 3. The maximum proportion of δ -ferrite during crystallization depending on the content: a – carbon; b – nickel

b )

Рис. 4. Результат расчета фазовых равновесий при оптимальном химическом составе стали 10Х13Н3МФБ Fig. 4. The result of the calculation of phase equilibria for the optimal chemical composition of steel 10Kh13N3MFB

Таблица 2

Оптимальный химический состав стали 10Х13Н3МФБ

Optimum chemical composition of steel 10Kh13N3MFB

Table 2

|

Массовая доля элементов, % |

|||||||||||||

|

С |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

Mo |

Ti |

V |

Nb |

N |

Fe |

|

0,02 |

0,3 |

0,45 |

4,0 |

0 , 005 |

0,01 |

12,5 |

0,2 |

1,0 |

0,05 |

0,03 |

0,04 |

0,015 |

82,3 |

Таблица 3

Заключение

Термодинамическими расчетами с помощью программного обеспечения ThermoCalc-3.01 показано, что супермартенситная нержавеющая сталь 10Х13Н3МФБ склонна к формированию дефекта «полосчатость» структуры за счет ее кристаллизации в двухфазной δ+γ-области (фазовой ликвации).

Установлено, что за счет изменений химического состава стали, главным образом углерода и никеля, возможно получение при кристаллизации однофазного δ-состояния, при котором существенно расширяется температурный интервал существования γ-облас-ти, благоприятный для горячей деформации стальных полуфабрикатов.

Интервал горячей деформации для стали 10Х13Н3МФБ

Table 3

Hot deformation interval for steel 10Kh13N3MFB

|

Содержание Ni, мас. % |

Минимальная температура горячей деформации, °С |

Максимальная температура горячей деформации, °С |

Температурный интервал горячей деформации, °С |

|

2 |

926 |

1058 |

132 |

|

3 |

907 |

1157 |

250 |

|

4 |

887 |

1212 |

325 |

Список литературы Оптимизация химического состава супермартенситной нержавеющей стали с использованием термодинамических расчетов

- Lo K.H., Shek C.H., Lai J.K.L. Recent developments in stainless steels // Materials Science and Engineering R: Reports. 2009. Vol. 65. P. 39–104. DOI: 10.1016/j.mser.2009.03.001

- Механическое поведение и хрупко-вязкий переход в высокохромистой мартенситной стали / М.В. Однобокова, А.Ю. Кипелова, А.Н. Беляков, Р.О. Кайбышев // Физика металлов и металловедение. 2016. Т. 117, № 4. С. 404–413. DOI: 10.7868/S0015323016040094

- Microstructural evolution and low temperature impact toughness of a Fe–13%Cr–4%Ni–Mo martensitic stainless steel / Y.Y. Song, D.H. Ping, F. Yin et al. // Materials Science and Engineering A. 2010. Vol. 527. P. 614–618. DOI: 10.1016/j.msea.2009.08.022

- Akhmed'yanov A.M., Rushchits S.V., Smirnov M.A. Hot deformation of martensitic and supermartensitic stainless steels // Materials Science Forum. 2016. Vol. 870. P. 259–264. DOI: 10.4028/www.scientific.net/MSF.870.259

- Evolution of microstructure in stainless martensitic steel for seamless tubing / I.Yu. Pyshmintsev, S.M. Butyukov, V.I. Pastukhov et al. // Mechanics, Resource and Diagnostics of Materials and Structures (MRDMS-2017), AIP Conf. Proc. 2017. Vol. 1915. P. 040048-1–040048-5. DOI: 10.1063/1.5017396

- Development of sour-resistant 13%Cr oil-country tubular goods with improved CO2-corrosion resistance / H. Asahi [et al.] // Nippon Steel Technical Report. 1997. No. 72. P. 7–12.

- Gooch T.G. Heat treatment of welded 13%Cr4%Ni martensitic stainless steels for sour service // Welding Journal. 1995. Vol. 74. P. 213–223.

- Rhodes P.R. Environment-assisted cracking of corrosion-resistant alloys in oil and gas production environments: A review // Corrosion. 2001. Vol. 57. P. 923–966.

- Атлас структур металлов и сплавов / В.И. Большаков [и др.]. Днепропетровск: ГВУЗ «ПГАСА», 2010. 174 с.

- ГОСТ Р 54570–2011. Сталь. Методы оценки степени полосчатости или ориентации микроструктур. Введ. 2012-09-01. М.: Росстандарт России: ФГУП «Стандартинформ», 2012. 32 с.

- Лаев К.А. Влияние легирования и термической обработки на структуру и свойства коррозионностойких высокохромистых сталей мартенситного и супермартенситного классов для изготовления труб нефтегазового сортамента: дис. … канд. техн. наук. Челябинск: ЮУГУ, 2016. 142 с.

- Садовский В.Д. Структурная наследственность стали. М.: Металлургия, 1973. 208 с.

- Структурная и текстурная наследственность при γ↔α-превращениях в малоуглеродистой низколегированной трубной стали / М.Л. Лобанов, С.В. Данилов, А.О. Струин и др. // Вестник ЮУрГУ. Серия «Металлургия». 2016. Т. 16, № 2. С. 46–54. DOI: 10.14529/met160207

- Текстурная наследственность при фазовых превращениях в малоуглеродистой низколегированной трубной стали после контролируемой термомеханической обработки / М.Л. Лобанов, М.Д. Бородина, С.В. Данилов и др. // Известия высших учебных заведений. Черная металлургия. 2017. Т. 60, № 11. С. 910–918. DOI: 10.17073/0368-0797-2017-11-910-918

- Поздняков А.В., Чеверикин В.В. Термодинамические расчеты и анализ фазовых диаграмм многокомпонентных систем: учеб.-метод. пособие. М.: Издат. Дом МИСиС, 2012. 43 с.