Оптимизация и оценка технической готовности установки селективного лазерного сплавления для изготовления компонентов космической техники

Автор: Е. Н. Лоскутов, Я. В. Файда, А. Д. Губарев

Журнал: Космические аппараты и технологии.

Рубрика: Новые материалы и технологии в космической технике

Статья в выпуске: 4, 2022 года.

Бесплатный доступ

Работа посвящена исследованию технологической надежности установки селективного лазерного сплавления компонентов космической техники, которая непосредственно связана с качеством и, в первую очередь, с точностью выпускаемых деталей. Анализ существующих способов изготовления деталей для аэрокосмической отрасли показал высокий потенциал применения таких установок. В качестве объекта исследования была выбрана известная установка селективного лазерного сплавления с типовой рабочей камерой спекания сложнопрофильных изделий высокой точности. Для подробной оценки надежности установки использован параметрический подход с применением специализированного программного модуля. Рассмотрена циклограмма работы комплекса и аргументирована специфика достижения основных выходных параметров предельных значений, которая обусловлена влиянием повышенных температур. Также получен комплексный коэффициент технической готовности установки селективного лазерного сплавления для изготовления компонентов космической техники, который можно охарактеризовать как вероятность того, что система окажется в работоспособном состоянии в произвольный момент времени помимо планируемых периодов, в течение которых применение объекта по назначению не предусматривается. Проверено время восстановления установки селективного лазерного сплавления и рассчитана наработка до отказа. В конечном итоге можно констатировать, что коэффициент технической готовности удовлетворяет высоким стандартам космического производства.

Селективное лазерное сплавление, системный анализ, параметрическая надежность, точность изготовления, техническая готовность

Короткий адрес: https://sciup.org/14124854

IDR: 14124854 | УДК: 621.762 | DOI: 10.26732/j.st.2022.4.06

Текст статьи Оптимизация и оценка технической готовности установки селективного лазерного сплавления для изготовления компонентов космической техники

Селективное лазерное сплавление (СЛС) - технология изготовления сложных по форме и структуре изделий из металлических порошков [1]. В настоящее время это самый популярный способ печати изделий по моделям, спроектированным в профессиональных пакетах для работы с 3D-графикой. С помощью рассматриваемой технологии возможно создание уникальных сложнопрофильных изделий с высокой точностью и без использования механической обработки. СЛС применяется в различных направлениях мелкосерийного производства [2]. В аэрокосмической отрасли 3D-печать широко используется для из-

готовления деталей двигателей и оснастки. Ее применение позволяет производителю удешевить продукцию, повысить ее эксплуатационные характеристики, а также значительно сократить время изготовления отдельных изделий. К аддитивным технологиям так или иначе обращаются все крупные компании, связанные с аэрокосмическим производством [3].

1. Процесс лазерного сплавления

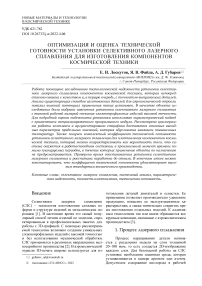

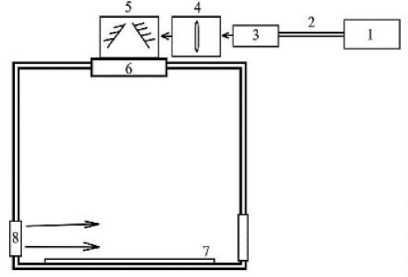

Процесс наращивания детали начинается с разделения модели на слои толщиной 20-100 мкм, то есть создается 2D-изображение каждого слоя. Для безопасной работы на СЛС установке необходима защитная среда, которая устанавливается в камере аргоном или азотом. Допустимое содержание кислорода в рабочей камере составляет менее 0,15 %. На столик тонким слоем засыпается металлический порошок и разравнивается по рабочей поверхности ракелем. После чего начинается процесс плавления. В установке работают два лазера. Излучение от лазеров проходит по волноводу к коллиматору, затем попадает на фокусирующую линзу и сканатор (рис. 1). Сканатор наводит излучение и сканирует лазерным лучом сечение определенного слоя изделия. После окончания работы с одним слоем рабочий столик опускается вглубь колодца на величину следующего слоя. Процесс повторяется по его изображению.

Рис. 1. Схема установки: 1 – лазер, 2 – световод,

3 – коллиматор, 4 – фокусирующая линза,

5 – сканатор, 6 – защитное стекло, 7 – подложка,

8 – сопло, 9 – ракель, 10 – дозатор порошка,

11 – бункер

Существует несколько факторов, влияющих на точность изготовления деталей в процессе селективного лазерного сплавления. В настоящей статье проанализировано влияние высоких температур на конечный результат печати и поставлена цель - повышение надежности процесса наращивания детали.

2. Параметрическая надежность СЛС

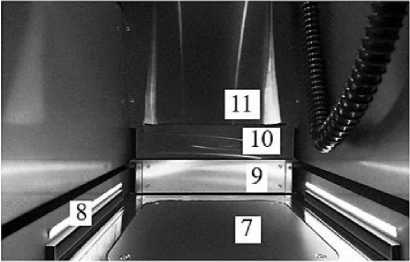

Исходя из траектории распространения аргона с разной температурой и его воздействия на рабочую камеру, ее стенки будут удлиняться неравномерно друг другу. На потолочной части рабочей камеры, которая неразрывна со стенками, расположен сканатор энергетического комплекса, видеокамеры, освещение. Таким образом, весь оптический узел системы может отклониться от первоначального положения под некоторым углом θ. Из этого следует, что из-за некорректной работы сканатора, которая обуславливается углом отклонения потолочной части (рис. 2), лазерный луч, приходящий на подложку, может иметь неправильную траекторию, что приведет к ухудшению качества производства деталей [4].

Рис. 2. Схема рабочей камеры c учетом воздействия высоких температур

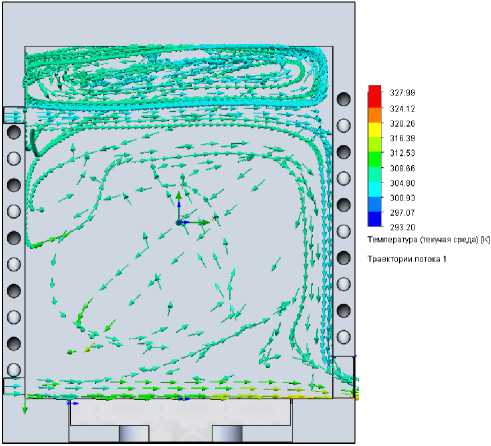

Для анализа траектории распространения аргона внутри камеры проведен расчет в SOLIDWORKS Flow Simulation. После выставления всех начальных и граничных условий с последующим запуском расчета была получена траектория аргона внутри камеры (рис. 3) с распределением температуры газа по мере его прохождения через подложку.

Рис. 3. Линии тока траектории молекул аргона

Используя функцию предоставления численных параметров температур, получены точные значения температуры стенок (табл. 1), которые необходимы для определения увеличения стенки.

Том 6

Таблица 1

Температурные параметры в исходном состоянии камеры

|

Температурные параметры для стенки, из которой выходит газ |

||

|

Локальный параметр |

Среднее |

Площадь поверхности, м2 |

|

Температура (текучая среда), К |

342,57 |

0,1301 |

|

Температура (твердое тело), К |

345,00 |

0,1301 |

|

Температурные параметры для стенки с входным соплом |

||

|

Локальный параметр |

Среднее |

Площадь поверхности, м2 |

|

Температура (твердое тело), К |

338,41 |

0,1277 |

Температура стенок отличается более чем на 6 К, что соответствует увеличению одной стенки по сравнению с другой на расстояние ∆ L :

∆L=L⋅α⋅(T-T)=

= 400 • 22,2 -10-6 • (345 - 298) = 0,42мм,

∆L=L⋅α⋅(T-T)=

= 400 • 22,2 • 10-6 • (338,41 - 298) = 0,36мм,

AL = 0,42 - 0,36 = 0,06мм, где L – длина стенки в мм; α – коэффициент линейного расширения; T2, T1 – раcсчитанные температуры стенок; T0 – начальная температура.

При разнице стенок 60 мкм угол, на который отклонится сканирующая оптика потолочной части камеры, равен 0,15 мрад, что превышает максимальное предельное отклонение (50 мкрад) в 3 раза.

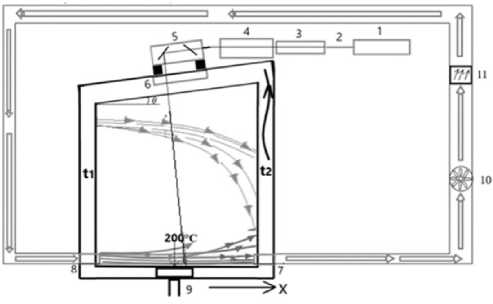

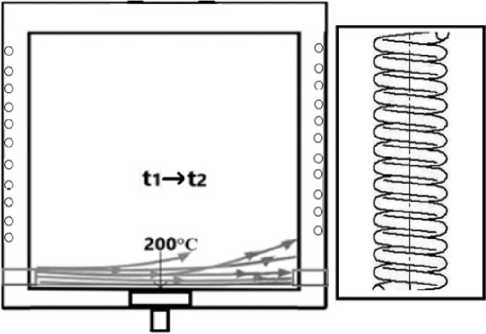

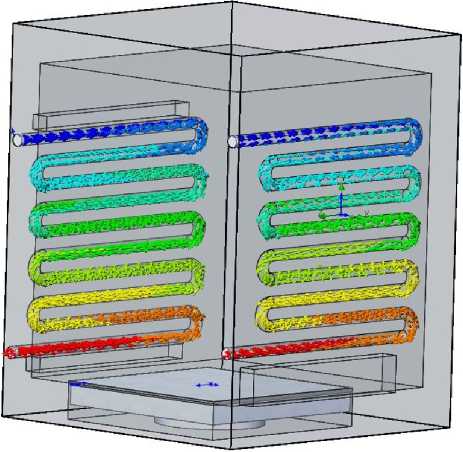

В статье предложен вариант решения вышеупомянутой проблемы. Предлагается внедрение термостабилизаторов в виде змеевиков в обеих стенках, через которые будет протекать охлаждающая жидкость. Теплообменник уменьшит воздействие разности температур на стенках внутри рабочей камеры. Коэффициент линейного расширения будет стремиться к 0 и, как следствие, не будет оказано никакого влияния на оптику. После разработки теплообменника в общую систему установки подключается чиллер. Из него вода с постоянной температурой 295 К будет поступать через отверстия, тем самым снимая некоторое количество тепла, пришедшего на стенки. Реализация решения представлена на рис. 4.

После выставления всех начальных и граничных условий и последующего запуска расчета в SOLIDWORKS Flow Simulation был полу- чен вид траектории воды внутри теплообменника, представленный на рис. 5.

Рис. 4. Схема рабочей камеры с термостабилизатором

Рис. 5. Траектория движения воды с термостабилизатором

Используя функцию представления численных параметров температур, получены точные значения температуры стенок с учетом действия термостабилизатора (табл. 2).

Оценивая полученные данные, проведем расчет надежности установки и сделаем вывод, что поставленная цель выполнена. Обеспечение технологической надежности, которая непосредственно связана с качеством и, в первую очередь, с точностью выпускаемых деталей, особенно важно для станков 3D печати компонентов космической техники. При оценке эксплуатационной надежности будем оперировать комплексными показателями. Комплексные показатели надежности восстанавливаемых изделий определяются для периода эксплуатации, ограниченного назначенным сроком службы, который установлен заказчиком [5].

Процесс функционирования восстанавливаемого объекта можно представить как последовательность чередующихся интервалов работоспособности и восстановления. Таким образом, показателем, применяемым в статье для оценки надежности процесса наращивания детали, стал коэффициент технической готовности (КТГ), который, в соответ ствии с [6], можно охарактеризовать как вероятность того, что объект окажется в работоспособном состоянии в произвольный момент времени, помимо планируемых периодов, в течение которых применение объекта по назначению не предусматривается. Для расчета воспользуемся исходными данными, представленными в табл. 3.

Таблица 2

Температурные параметры с использованием термостабилизатора

|

Температурные параметры для стенки, из которой выходит газ |

||

|

Локальный параметр |

Среднее |

Площадь поверхности, м2 |

|

Температура (текучая среда), К |

303,05 |

0,1301 |

|

Температура (твердое тело), К |

303,05 |

0,1301 |

|

Температурные параметры для стенки с входным соплом |

||

|

Локальный параметр |

Среднее |

Площадь поверхности, м2 |

|

Температура (твердое тело), К |

303,05 |

0,1276 |

Таблица 3

Исходные данные

|

№ |

Параметр |

Обозначение |

Значение |

Единицы измерения |

|

1 |

Коэффициент теплоотдачи на границе поверхности тело–среда |

α |

8,3 |

Вт/(м2∙К) |

|

2 |

Температура окружающей среды |

t c |

298 |

К |

|

3 |

Температура тела начальная |

t 1 |

343 |

К |

|

4 |

Температура тела конечная |

t 2 |

303 |

К |

|

5 |

Коэффициент теплопроводности |

λ |

273 |

Вт/(м2∙К) |

|

6 |

Коэффициент температуропроводности |

a |

8,418E-05 |

м2/с |

|

7 |

Плотность тела |

ρ |

2700 |

кг/м3 |

|

8 |

Удельная теплоемкость тела |

c |

900 |

Дж/(кг∙К) |

|

9 |

Форма тела |

Параллелепипед |

||

|

10 |

Размеры тела |

H |

0,04 |

м |

|

L |

0,025 |

м |

||

|

B |

0,04 |

м |

||

Для вычисления времени восстановления воспользуемся формулами (1)–(9).

Время нагрева (охлаждения) τ:

ln(t ~til)~ln(t ~t2I)

mal где maX - расчетный темп нагрева (охлаждения), вычисляемый по следующей формуле:

m αλ = M ⋅ m ∞ , (2)

где M - относительный темп нагрева (охлаждения); m „ - темп нагрева (охлаждения) стенки при

α → ∞.

Относительный темп нагрева (охлаждения):

M = v Bi , (3)

1 где \у = . . - отношение среднего

41 +1,14 ■ Bi + Bii температурного напора по поверхности к среднему температурному напору по объему; Bi - модифи- цированное число Био, вычисляемое по формуле:

α⋅K⋅F

Bi =

λ⋅V где a - коэффициент теплоотдачи на границе поверхность тела-среда, X - коэффициент теплопро-

Том 6

водности стенки, K – коэффициент формы тела, F – площадь поверхности тела, V – объем тела.

Темп нагрева (охлаждения) стенки при α → ∞ вычисляется по формуле:

a

m, = , (5)

to ту , K где a - коэффициент температуропроводности стенки.

Массогабаритные характеристики вычисляются по следующим формулам:

1) Площадь поверхности стенки:

F = 2 ■ (H ■ L + B ■ L + H ■ B); (6)

-

2) Объем стенки:

V = H • B • L;

-

3) Масса стенки:

G = р- V;

4) Коэффициент формы тела:

K =

Результаты расчетов представлены в табл. 4.

Таблица 4

Результаты

|

№ |

Параметр |

Обозначение |

Значение |

Единицы измерения |

|

1 |

Площадь поверхности тела |

F |

0,072 |

м2 |

|

2 |

Объем тела |

V |

0,00004 |

м3 |

|

3 |

Масса тела |

G |

0,108 |

кг |

|

4 |

Коэффициент формы тела |

K |

3,559Е-05 |

м2 |

|

5 |

Темп нагрева (охлаждения) однородного тела при α → ∞. |

M |

2,3654462 |

1/с |

|

6 |

Модифицированное число Био |

Bi |

0,0002243 |

|

|

7 |

Отношение среднего температурного напора по поверхности к среднему температурному напору по объему |

ψ |

0,9998721 |

|

|

8 |

Относительный темп нагрева (охлаждения) |

M |

0,0002243 |

|

|

9 |

Расчетный темп нагрева |

m αλ |

0,0005306 |

1/с |

|

10 |

Время нагрева (охлаждения) |

τ |

0,8415201 |

час |

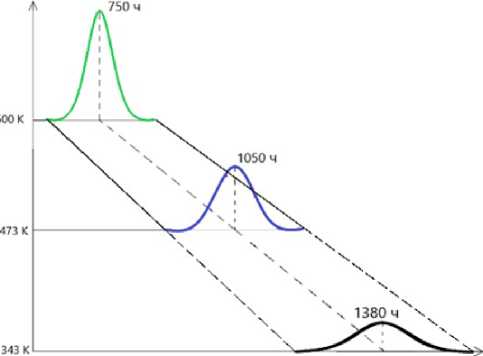

Для получения данных о наработке до отказа исследуемого объекта проведены ускоренные испытания методом экстраполяции по нагрузке в SOLIDWORKS Flow Simulation (рис. 6).

Рис. 6. Схема ускорения испытаний экстраполяцией по нагрузке

Данный метод заключается в проведении испытаний при уровнях нагружения, превышающих нормальный, и экстраполяции полученной зависимости до эксплуатационного уровня. Программная среда фиксирует время, через которое происходит отказ (выход за предельное значение параметра) при воздействии различных температур.

Заключение

Анализируя полученные значения, можно сделать вывод, что для рабочей температуры внутри камеры 343 К время наработки до отказа ( MTTF) составляет 1380 ч. Коэффициент технической готовности равен:

K ТГ

MTTF

MTTF + т

= 0,9994.

Можно констатировать, что техническая готовность установки СЛС удовлетворяет высоким стандартам космического производства.

Список литературы Оптимизация и оценка технической готовности установки селективного лазерного сплавления для изготовления компонентов космической техники

- ГОСТ Р 2.0.182.-1.001.16 «Аддитивные технологические процессы. Базовые принципы. Часть 1. Термины и определения».

- Константинов В. В., Соколов Ю. А. Оборудование для аддитивного производства // Аддитивные технологии. 2020. № 2. С. 11–17.

- Информационно-аналитическое агентство о 3D-технологиях и центр компетенций «Аддитивные технологии в промышленности» консалтинговой компании «Текарт» [Электронный ресурс]. URL: https://www.3dpulse.ru.

- ГОСТ Р 2.0.182.-1.002.16 «Аддитивные технологические процессы. Базовые принципы. Часть 2. Термины и определения».

- Андреев А. В., Яковлев В. В., Короткая Т. Ю. Теоретические основы надежности технических систем : учеб. пособие. СПб. : Изд-во Политехн. ун-та, 2018. 164 с.

- ГОСТ 27.002-2015 «Надежность в технике. Термины и определения».

- Губарев А. Д., Ивакин С. В. Надежность оптико-электронной аппаратуры космических комплексов // Тезисы докладов X Общероссийской молодежной научно-технической конференции «Молодежь. Техника. Космос». 2018. С. 14–15.

- Губарев А. Д., Ящук И. Л., Хилинская Я. В. Оценка надежности спутниковой аппаратуры дистанционного мониторинга водной поверхности // Космические аппараты и технологии. 2021. Т. 5. № 4 (38). С. 242–250.

- Борейшо А. С., Страхов С. Ю. Основы системного проектирования лазерной техники : учеб. пособие. СПб : Балт. гос. техн. ун-т, 2001. 77 с.

- Иголкина Д. О., Губарев А. Д. К вопросу создания испытательных стендов прогнозирования надежности оптико-электронных и лазерных приборов // Сборник докладов X Общероссийской молодежной научно-технической конференции «Молодежь. Техника. Космос». 2019.