Оптимизация интенсивности вторичного охлаждения стальных слитков при полунепрерывном литье

Автор: Аникеев Владимир Викторович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Общие проблемы машиностроения

Статья в выпуске: 4-2 т.15, 2013 года.

Бесплатный доступ

Интенсивность вторичного охлаждения стальных слитков при полунепрерывном литье в значительной степени определяет их качество. Установлено, что равномерное мелкодисперсное распыление воды в потоке воздуха позволяет исключить искажение формы поперечного сечения слитка и появление горячих трещин. Показана система мягкого воздушно-водяного охлаждения слитков. Приведены данные по качеству слитков.

Полунепрерывное литье, сталь, слиток, вторичное охлаждение, интенсивность, овальность, макроструктура, трещина

Короткий адрес: https://sciup.org/148202271

IDR: 148202271 | УДК: 621.74.06

Текст научной статьи Оптимизация интенсивности вторичного охлаждения стальных слитков при полунепрерывном литье

T, HUH

Рис. 1. Изменение температуры поверхности слитков диаметром 300 мм стали 13Х11Н2В2МФ (ЭИ 961) после вторичного охлаждения (цифры у кривых – расход воды, л/м2)

Изменение температуры поверхности слитков регистрировали радиационным пирометром с телескопом ТЕРА-50 и потенциометром КСП-4. Для защиты от нагрева корпус телескопа помещали в охлаждаемую воздухом трубу, открытый конец которой направляли на слиток. Конец трубы отстоял от поверхности слитка на 20-30 мм. Измерения начинали сразу после отключения водяного охлаждения и остановки слитка. Температуру измеряли на расстоянии 100-120 мм. Результаты исследований показали, что после прохождения зоны вторичного охлаждения происходит разогрев поверхности слитка, максимум которого наблюдается позднее с увеличением расхода воды на охлаждение. При расходе воды 270 л/м2 (серийная разливка) максимум температуры поверхности слитка проявляется через 23 минуты после начала его затвердевания, а период разогрева после прохождения зоны вторичного охлаждения составляет 18 минут. Это означает, что после прекращения водяного охлаждения в слитке практически до конца его затвердевания возникают растягивающие напряжения во внутренних слоях, когда наружные слои расширяются, а внутренние сжимаются, что может привести к искажению формы поперечного сечения слитка и образованию горячих трещин. Вероятность их образования тем выше, чем больше интенсивность охлаждения слитка и её неравномерность по периметру, сечение слитка и склонность стали к трещинообразованию.

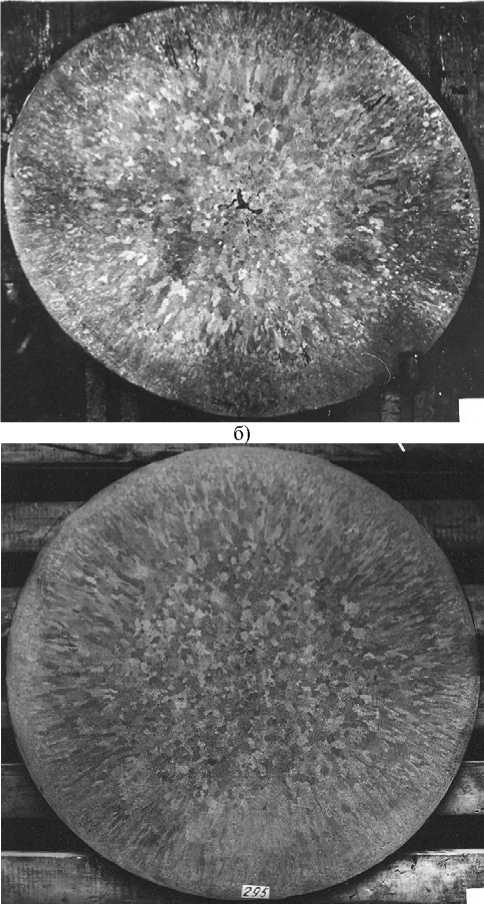

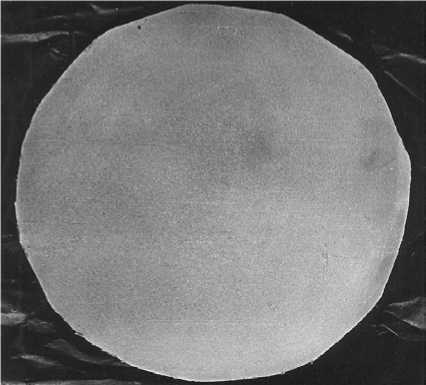

На рис. 2 приведена макроструктура слитков диаметром 520 мм стали 30ХГСН2А (поперечные темплеты), отлитые с различным расходом воды на охлаждение, л/м2 (а – 800, б – 400, в – 0). В слитках с максимальным расходом воды на охлаждение (рис. 2а) выявляется грубая трещина, начинающаяся на расстоянии 30-40 мм от поверхности слитка. Овальность (диаметры слитка в двух взаимно перпендикулярных направлениях по сечению) достигает 8%. В слитках без водяного охлаждения (рис. 2в) трещины отсутствуют; овальность практически не наблюдается. Однако охлаждение слитка свободным излучением на воздухе может привести к деформации оболочки слитка (выпучиванию) и образованию продольных поверхностных трещин с выливанием жидкого металла из слитка.

в)

Рис. 2. Макроструктура слитков диаметром 520 мм стали 30ХГСН2А (поперечные темпле-ты), отлитые с различным расходом воды на охлаждение, л/м2 (а – 800, б – 400, в – 0)

а)

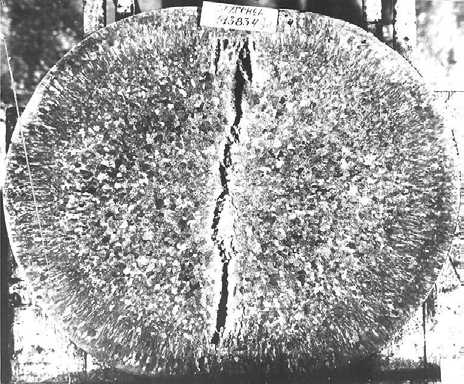

Проведенными расчётами затвердевания слитка с использованием математической модели [3] определено влияние интенсивности вторичного охлаждения на кинетику кристаллизации слитка диаметром 520 мм стали 30ХГСН2А (температура металла t м = 1510°С, скорость вытягивания слитка υ=0,15 м/мин). Кривые изменения температуры поверхности t п и толщины оболочки слитка δ L , δ S в зависимости от интенсивности вторичного охлаждения (коэффициента теплоотдачи с поверхности слитка) α вт = 100-2330 Вт/м2·град представлены на рис. 3.

Рис. 3. Изменение температуры поверхности слитка (t п ) и продвижение изотерм солидуса (δ S ) и ликвидуса (δ L ) при затвердевании слитка диаметром 520 мм стали 30ХГСН2А с интенсивностью вторичного охлаждения α вт , Вт/м2·град (1 – 100, 2 – 130, 3 – 580, 4 – 1160, 5 – 2330)

Расчёты показывают, что разогрев поверхности слитка после выхода из зоны водяного вторичного охлаждения (αвт = 580-2330 Вт/м2·град) длится от 5 до 14 мин и заканчивается, когда двухфазная зона продвинулась вглубь слитка больше чем на половину его радиуса. Разность температур металла в центре слитка и на его поверхности достигает 1160°С при αвт = 2330 Вт/м2·град. Несмотря на относительно короткое время действия (4 мин), водяное охлаждение вызывает глубокие и длительные изменения в тепловом состоянии слитка, вызывающие появление в металле горячих трещин. Заметный разогрев поверхности слитка наблюдается после выхода из кристаллизатора при самом низком из заданных значений αвт = 100 Вт/м2·град, что соответствует охлаждению на воздухе при теплоизоляции поверхности слитка шлаковым покрытием. В этом случае подъём температуры длится 3 мин. К его окончанию толщина оболочки δL составляет 70 мм при неразвитой двухфазной зоне. Такой режим охлаждения менее опасен в отношении образования горячих трещин, чем вторичное охлаждение с применением воды. Монотонное, без скачков, падение температуры поверхности слитка наблюдается при коэффициенте теплоотдачи, равном αвт = 130 Вт/м2·град (охлаждение на воздухе). Отсюда для предотвращения деформации оболочки слитка и образования горячих трещин интенсивность охлаждения должна быть такой, при которой температура поверхности слитка после выхода из кристаллизатора и прохождения зоны вторичного охлаждения остаётся неизменной [4, 5].

Исключить разогрев и ограничить развитие деформации оболочки слитка можно созданием мягкого (воздушно-водяного) охлаждения с мелкодисперсным распылением воды при малом её расходе в потоке воздуха. Переход на охлаждение водяным туманом требует разработки принципиально новой конструкции системы вторичного охлаждения, обеспечивающей стабильную работу при сверхнизких расходах воды, простоту эксплуатации и обслуживания. В существующих системах вторичного охлаждения, использующих в качестве охладителя воду и воздух, оба охладителя находятся в сообщающихся друг с другом трубопроводах, что приводит к нестабильности охлаждения: при повышении давления воздуха происходит частичное «запирание» форсунок и вода из них выходит неравномерно по периметру слитка.

Мелкодисперсное распыление воды в потоке воздуха (воздушно-водяное охлаждение) при соотношении расходов воды и воздуха от 1:30 до 1:120 с высокой степенью измельчения капель (≤100 мкм) было достигнуто при подаче воздушно-водяной смеси в зону вторичного охлаждения через спрейер (трубка наружным диаметром 3/4′′ по периметру слитка на расстоянии 90-100 мм с отверстиями 1,8 мм и шагом 40 мм). Получение мелкодисперсной воздушно-водяной смеси начинается с подготовки воздуха. Воздух из магистрали вначале проходит через ресивер, осушитель и специальный блок подготовки воздуха, фиксирующий также расход воздуха. Затем очищенный воздух с заданной скоростью через вентили поступает в водораспылители. Вода из магистрали под давлением 0,2-0,4 МПа также поступает в распылители. Количество воздушно-водяной смеси и скорость её подачи к спрейеру регулировали дросселями. Общий расход воздуха через отверстия спрейера составлял 7,5 дм3/с, воды – 0,25 дм3/с при соотношении расходов воды и воздуха 1:30. Соотношение расходов воды и воздуха 1:120 достигается использованием генератора водяного тумана. Из магистралей к генератору тумана через вентили подаётся сжатый воздух (давление 0,4-0,6 МПа) и вода. Внутри генератора происходит смешивание воздуха с водой. Для получения водяного тумана используется промышленный генератор масляного тумана ГМТ-200.

Мелкодисперсное распыление воды в потоке воздуха можно также достичь использованием двух несообщающихся трубопроводов, обеспечивающих независимый выход воды и воздуха и точную регулировку их расходов. Ось водяного трубопровода (трубопровод находится сверху) смещена относительно оси воздушного трубопровода в сторону отливаемого слитка. Отверстия в трубопроводах выполнены в одной плоскости. Система работает следующим образом. Вода из трубопровода под давлением выходит через отверстия, образуя вертикальные, свободно падающие струи вдоль слитка. Одновременно из воздушного трубопровода сжатый воздух поступает через горизонтальные отверстия, распыляет воду падающей струи и подаёт смесь воды и воздуха на слиток. Для уменьшения интенсивности охлаждения слитка снижают расход воды или уменьшают давление воздуха. При этом часть воды попадает на слиток вместе с воздухом; оставшаяся вода свободно падает вдоль слитка. Для особо малой интенсивности охлаждения давление воздуха в трубопроводе изменяют по пульсирующему циклу при постоянном давлении воды. В этом случае с высокой точностью можно рассчитать интенсивность охлаждения, поскольку расход воды в момент включения и отключения давления воздуха остаётся постоянным, а инерция воздуха практически равна нулю. Для обеспечения заданной интенсивности охлаждения на большой длине слитка устанавливают один водяной трубопровод и несколько воздушных.

Для представления режимов вторичного охлаждения слитков в расходных характеристиках определяли связь параметров охлаждения слитка (коэффициента теплоотдачи) с параметрами охладителя (составом и расходом охладителя). Определение проводили экспериментально-расчётным путём. Экспериментально прямыми замерами определяли температуру поверхности слитка при различной интенсивности его охлаждения (при разных расходах и составе охладителя). Изменение температуры поверхности слитка служило граничным условием при последующих расчётах формирования слитка при его охлаждении и кристаллизации. При этом искомой величиной являлся средний коэффициент теплоотдачи с поверхности слитка в зоне активного охлаждения. В таблице 1 приведено изменение коэффициента теплоотдачи с поверхности слитка (α вт ) при различном расходе воздуха (Q возд ).

Таблица 1. Зависимость коэффициента теплоотдачи с поверхности слитка в активной зоне от расхода воздуха

|

Qвозд, м /ч |

45,0 |

40,0 |

27,0 |

|

α вт , Вт/м2·град |

305 |

270 |

185 |

Значения коэффициентов теплоотдачи при реально обеспечиваемых расходах воздуха ниже расчётных. Поэтому интенсификацию принудительного охлаждения осуществляли за счёт добавления воды (воздушно-водяная смесь). В табл. 2 показана зависимость коэффициента теплоотдачи от расхода воды (Q вод ) при неизменном (40 м3/ч) расходе воздуха.

Таблица 2. Зависимость коэффициента теплоотдачи с поверхности слитка от расхода воды

|

Qвод, м /ч |

0,2 |

0,4 |

0,8 |

|

α вт , Вт/м2·град |

630 |

870 |

1640 |

Использование воздушно-водяного охлаждения позволяет исключить разогрев оболочки слитка после выхода из зоны вторичного охлаждения, ограничить развитие деформации оболочки слитка и, тем самым, исключить появление горячих трещин. Коэффициент теплоотдачи на выходе из зоны вторичного охлаждения должен соответствовать по величине интенсивности свободного остывания слитка на воздухе при данной температуре его поверхности.

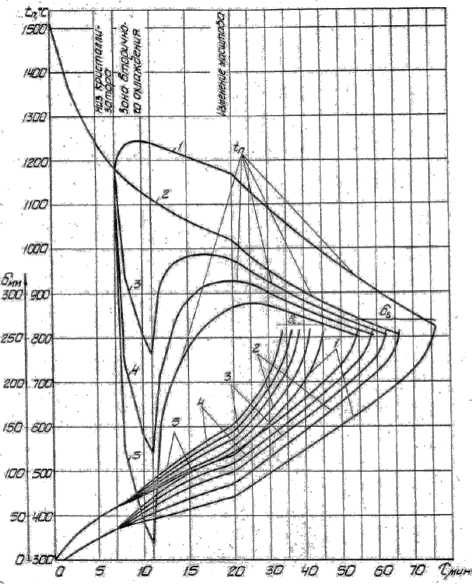

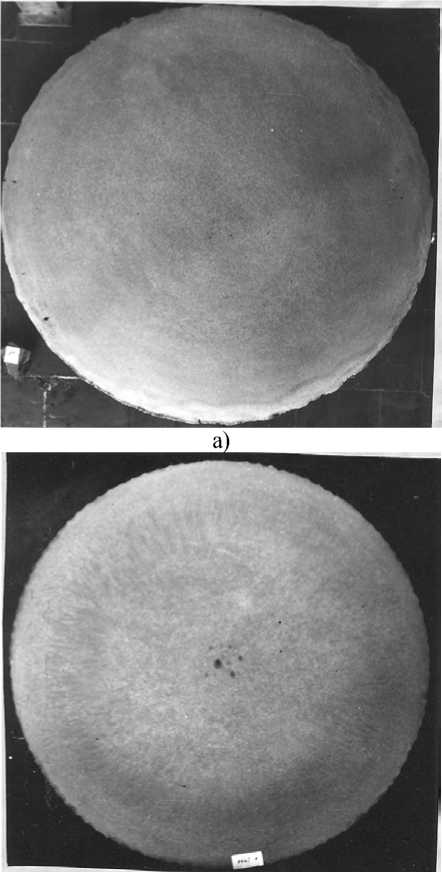

Влияние вторичного воздушно-водяного охлаждения на качество слитков характеризовали геометрическими параметрами слитков, качеством поверхности, макроструктурой, химической однородностью, содержанием и распределением неметаллических и газовых включений и плотностью (табл. 3, рис. 4, 5). Результаты исследований показывают, что профиль слитков правильный, овальность не превышает 0,3%, изгиб слитков отсутствует. Поверхность слитков без видимых дефектов: поясов, заворотов корки, плён, шлаковых включений. Макроструктура слитков плотная; ликвация серы на серных отпечатках по Бауману не выявлена. Химический состав по высоте и сечению слитков по основным элементам однороден, отклонение от ковшевой пробы не превышает 0,4%. Основным видом неметаллических включений являются оксиды размером до 20 мкм, равномерно распределённые по высоте и сечению слитков. Их содержание в слитках из стали марки 45 составляет 0,0080,02%, в слитках из стали марки 5ХНМ 0,004-

0,01%, в слитках из стали марки 12ХН3А 0,04%. Содержание сульфидов в слитках из стали марки 45 составляет 0,01-0,04%, в слитках из стали марки 5ХНМ 0,02-0,05%, в слитках из стали марки 12ХН3А 0,004-0,01%. Газы (кислород, азот, водород), также как оксиды и сульфиды, по высоте и сечению слитков распределены равномерно; данные по их содержанию представлены в табл. 3. Плотность слитков, в том числе в осевой зоне, находится на уровне 7,72-7,78 г/см3.

Таблица 3. Содержание неметаллических и газовых включений, плотность слитков (диаметром 500 мм), отлитых с воздушно-водяным охлаждением

|

Марки стали |

Место отбора образцов по сечению |

Содержание неметаллических включений, % объемн. (×100) |

Содержание газов, % |

Плотность, г/см3 |

|||

|

оксиды |

сульфиды |

[O] |

[N] |

[H] |

|||

|

45 |

край |

0,01683 |

0,01787 |

0,0028 |

0,0095 |

0,00027 |

7,776 |

|

½ R |

0,00860 |

0,04178 |

0,0024 |

0,0082 |

0,00020 |

7,820 |

|

|

центр |

0,01073 |

0,04190 |

0,0033 |

0,0093 |

0,00022 |

7,784 |

|

|

5ХНМ |

край |

0,00628 |

0,02445 |

0,0028 |

0,0225 |

0,00025 |

7,761 |

|

½ R |

0,01293 |

0,04719 |

0,0017 |

0,0100 |

0,00020 |

7,765 |

|

|

центр |

0,00423 |

0,05052 |

0,0027 |

0,0102 |

0,00029 |

7,765 |

|

|

12ХН3А |

край |

0,4665 |

0,00459 |

0,0109 |

0,0245 |

0,00030 |

7,806 |

|

½ R |

0,03946 |

0,01601 |

0,0086 |

0,0145 |

0,00036 |

7,800 |

|

|

центр |

0,04516 |

0,00896 |

0,0147 |

0,0244 |

0,00047 |

7,780 |

|

б)

в)

Рис. 4. Макроструктура слитков диаметром 500 мм (поперечное сечение), отлитых с воздушноводяным охлаждением: а – сталь 45; б – 5ХНМ; в – 12ХН3А

Макроструктура поковок из слитков, отлитых с воздушно-водяным охлаждением, плотная и удовлетворяет требованиям ГОСТ 8479-70 «Поковки из конструкционной углеродистой и легированной стали. Общие технические условия». Отбраковка металла по трещинам при подготовке к ковке снизилась на 12 кг/т; расход воды на охлаждение слитков снизился в 8-10 раз.

Рис. 5. Макроструктура поковки (вал диаметром 300 мм, уков 2,7), сталь 45 (поперечное сечение)

Выводы: для предотвращения деформации оболочки слитка и появления трещин необходимо обеспечить монотонное понижение температуры поверхности слитков без переохлаждения в зоне вторичного охлаждения и разогрева после прохождения зоны. Теоретическими исследованиями путём математического моделирования и экспериментальными на промышленных слитках установлено, что оптимальная интенсивность вторичного охлаждения слитка достигается мелкодисперсным распылением воды в потоке воздуха. Приведены конструкции систем воздушно-водяного охлаждения, параметры охладителя (расход воды и воздуха) и параметры охлаждения слитка (температура поверхности и коэффициент теплоотдачи с поверхности слитка). Приведены данные по качеству слитков, отлитых с воздушно-водяным охлаждением.

Список литературы Оптимизация интенсивности вторичного охлаждения стальных слитков при полунепрерывном литье

- Марченко, И.К. Улучшение качества слитков полунепрерывного литья в результате усовершенствования системы вторичного охлаждения//Сталь. 1980. №3. С. 193-195.

- Марченко, И.К. Влияние интенсивности вторичного охлаждения на структуру слитков при полунепрерывном литье/И.К. Марченко, В.В. Суворов, В.Х. Римен и др.//Сталь. 1979. №9. С. 669-670.

- Ковалёва, Л.В. Повышение качества полунепрерывнолитых слитков путём рационализации режима вторичного охлаждения//Всесоюзная научно-техническая конференция «Применение полунепрерывно-и непрерывнолитых заготовок в кузнечно-штамповочном производстве», 12-14 октября 1982 г.: тезисы докладов. -Краматорск: НПО «НИИПТмаш», 1982. С. 57-59.

- Блохин, И.Е. Качество кузнечных полунепрерывнолитых слитков и пути его повышения/И.Е. Блохин, В.В. Суворов, В.А. Сторожук, В.В. Аникеев//Всесоюзная научно-техническая конференция «Применение полунепрерывно-и непрерывнолитых заготовок в кузнечно-штамповочном производстве», 12-14 октября 1982 г.: тезисы докладов. -Краматорск: НПО «НИИПТмаш», 1982. С. 34-36.

- Марченко, И.К. Новые технологические процессы в полунепрерывном литье стальных слитков для кузнечного передела и переплавных процессов/И.К. Марченко, М.Я. Бровман, В.В. Аникеев и др.//Современные технологические процессы и металлургическое оборудование в тяжелом машиностроении: сб. науч. тр. -Краматорск: НПО «НИИПТмаш», 1990. С. 29-34.