Оптимизация клеевого состава при производстве многослойных материалов на тканой основе

Автор: Кулаженко Елена Леонидовна

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 2 (15), 2008 года.

Бесплатный доступ

Статья посвящена исследованию клеевых композиций для производства многослойных материалов. Определяется зависимость процента сцепляемости покрытия от вида связующего. Приводятся результаты исследований по определению механических свойств материала с нанесенным волокнистым покрытием при изменении расстояния между устройством и времени между нанесением клея и волокнистой массы.

Клеевое соединение, оптимизация клеевого состава, исследование клеевых композиций, клеевые составы, клеевые композиции

Короткий адрес: https://sciup.org/142184534

IDR: 142184534

Текст научной статьи Оптимизация клеевого состава при производстве многослойных материалов на тканой основе

Основными путями развития технологий многослойных текстильных материалов являются: привлечение научно-производственного потенциала к разработкам фирм-производителей; использование опыта и знаний сторонних предприятий производителей многослойных текстильных материалов; расширение сырьевой базы, применение новых видов синтетических волокон, натуральных волокон, вторичных материальных ресурсов.

На кафедре «ПНХВ» УО «ВГТУ» разработан новый вид многослойного материала, полученного механическим способом нанесения волокнистой массы на основу. Способ включает в себя следующие операции: подготовку сырья -измельчение текстильных отходов, подготовку основы, заключающуюся в обработке ее клеевым составом, нанесение материала на основу, сушку. Нанесение может осуществляться на любую основу (ткань, флизелин, бумагу, металл и др.).

Проведены экспериментальные исследования с целью выбора наилучшей клеевой композиции при нанесении отходов химических нитей, длиной нарезки 23мм на ткань, свойства которой отвечали бы физико-механическим и эстетическим требованиям, предъявляемым к текстильным материалам.

Исследованы следующие клеевые композиции:

-

1) клеевая композиция, в состав которой входят следующие вещества: латекс, бензин, растворитель, парафин. При нанесении этой клеевой композиции наблюдалась низкая сцепляемость ниточной массы и клея. После высыхания образца покрытие осыпается, на ткани закрепляется только 10% продукта, следовательно, этот клей не дает возможность получить высокостойкую к износу поверхность материала;

-

2) клеевая композиция на основе эпоксидной смолы. Для приготовления клея используется смола ЭД-6. Для отверждения смолы применяются полиэтиленполиамин в количестве 10-14% от массы смолы. При использовании такой композиции на поверхности закрепляется 60% продукта, но значительно увеличивается жесткость материала, что ухудшает физико-механические свойства готовых изделий;

-

3) клеевая композиция на основе акриловой эмульсии. Акриловые эмульсии на водной основе представляют наибольший интерес, так как обладают хорошей адгезией, достаточно дешевы и в своем составе не имеют органических растворителей, могут быть окрашены в различные цвета. Акриловые эмульсии имеют свойства, которые позволяют получить пластичные, устойчивые к истиранию пленки с высокой адгезией к основе и ниточной массе. В табл. 1 приведен рецепт клея на основе акриловой эмульсии.

Таблица 1 - Рецепт клея на основе акриловой эмульсии

|

Составные части |

Водный раствор, % |

Суспензия в ксилоле, % |

|

Роплекс НА-8 |

79,0 |

95,0 |

|

Щавелевая кислота (10%-ная) |

1,0 |

1,0 |

|

Метоцелл 4000 (4%-ный) |

20,0 |

0,8 |

|

Ксилол |

- |

3,2 |

|

Сухой остаток |

36,3 |

43,7 |

Рисунок 1 - Зависимость процента сцепляемости волокнистого материала от вида связующего

На графике (рис. 1) видно, что наибольший процент закрепления ниточной массы на основе при применении клеевой композиции на основе акриловой эмульсии. Использование клея в цвет материала позволяет ликвидировать образование пустот.

В связи с этим, для дальнейших исследований была выбрана клеевая композиция на основе акриловой эмульсии.

Для определения основных технологических параметров работы устройства был проведен эксперимент. В качестве входных параметров были приняты: расстояние от распределяющих валиков до основы и время между нанесением связующего и покрытия; в качестве выходных - поверхностная плотность материала и стойкость покрытия к истиранию. В таблице 2 представлены уровни и интервалы варьирования входных факторов эксперимента.

Таблица 2 - Уровни и интервалы варьирования факторов

|

Входные факторы эксперимента |

Обозначения |

Кодированные значения |

Шаг варьирования факторов |

||

|

-1 |

0 |

1 |

|||

|

Расстояние от распределяющих валиков до основы, см. |

Х1 |

5 |

15 |

25 |

10 |

|

Время между нанесением связующего и покрытием, сек. |

Х2 |

20 |

60 |

100 |

40 |

Для определения стойкости покрытия к истиранию применялся прибор типа ТИ-1М, состоящий из истирающего диска, укрепленного на оси, и трех головок, на которых при помощи обойм закрепляют элементарные пробы испытуемого материала. Испытания проводили до 300 циклов истирания, степень истирания определялась разницей масс. Параметры испытания представлены в таблице 3.

Таблица 3 - Параметры испытания материала на истирание

|

Давление на пробу, КПа |

Частота вращения головок и абразивного диска, мин-1 |

Масса обоймы, г |

Размер шаблона для установки абразивного диска, мм |

|

26,7 |

150 |

500±2 |

3,0±0,1 |

Определение поверхностной плотности материала производилось путем взвешивания образцов и расчета поверхностной плотности нанесенного продукта.

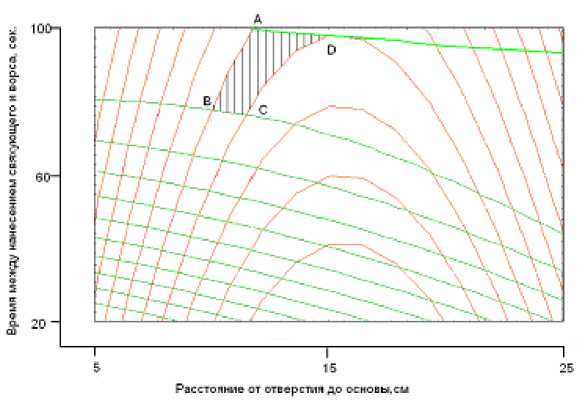

По результатам эксперимента были получены математические модели процесса и определены значения коэффициентов регрессии.

Поверхностная плотность покрытия

Р = 22.86-3.16*X1+ +0.11*Х2+0,10*Х1*Х1

Анализируя модель, можно сделать вывод, что значение поверхностной плотности покрытия зависит от времени между нанесением связующего и ворса и от расстояния от распределяющих валиков до основы. На поверхностную плотность ворса значительное влияние оказывает квадратичный коэффициент при факторе расстояния т.е при увеличении расстояния поверхностная плотность снижается.

Стойкость к истиранию

Н = 9.13 - 0.22*X1-0.16*Х2+0.002*Х1*Х2+0.0007*Х2*Х2

Значение стойкости к истиранию покрытия зависит от времени между нанесением связующего и волокнистого материала и от расстояния от распределяющих валиков до основы. На поверхностную плотность покрытия значительное влияние оказывает квадратичный коэффициент при факторе времени, т.е. при увеличении времени поверхностная плотность снижается.

----поверхностная плотность покрытия, г/м2.

------стойкость к истиранию, циклов.

Рисунок 1 -Совмещенный график зависимости

На основе графика рисунка 1 можно сделать вывод, что оптимальными параметрами нанесения являются: расстояние от распределяющих валиков до основы – 12 см.; время между нанесением связующего и волокнистого материала -75 сек.

Опытные образцы материалов нарабатывались в лаборатории кафедры «ПНХВ», а образец изделия изготовлен на фабрике художественных изделий «Купава» г.Витебска.