Оптимизация конструкционных параметров пористого секционного тракта охлаждения

Автор: Карпович Эдуард Владимирович

Журнал: Агротехника и энергообеспечение @agrotech-orel

Рубрика: Перспективные проекты

Статья в выпуске: 4 (21), 2018 года.

Бесплатный доступ

В условиях бурного развития энергетического машиностроения за счет интенсификации процессов горения и поиска новых видов энергетически емких видов топлива довольно остро встает проблема охлаждения теплонагруженных элементов различных теплоэнергетических конструкций. Все чаще для отведения мощных тепловых потоков приходится обращаться к конструкциям трактов охлаждения с пористым наполнителем. Вместе с очевидными достоинствами внедрения пористой структуры в охлаждающие тракты наблюдаются и возникающие проблемы при применении их в качестве основных элементов теплообменных аппаратов. Основным недостатком использования пористого каркаса для интенсификации охлаждения теплонагруженной непроницаемой обечайки является серьезное повышение затрат мощности для фильтрации хладагента в случае увеличения протяженности примененной пористой матрицы. Поэтому приходится искать способы модернизации уже самих теплообменных трактов с пористым наполнителем с целью уменьшения потерь давления. Одним из способов интенсификации теплообмена в пористых структурах с одновременным снижением затрат мощности на прокачку хладагента является применение секционных пористых теплообменных трактов. В данном исследовании описаны существенные преимущества и конструкция пористого секционного охлаждающего тракта в сравнении со сплошным пористым теплообменным трактом, задача оптимизации его геометрических параметров и метод ее решения. Представлены подробные результаты проведенной оптимизации единичной секции и всего охлаждающего тракта для случаев анизотропной и изотропной структуры пористой матрицы.

Короткий адрес: https://sciup.org/147230882

IDR: 147230882 | УДК: 629.7.023.22.003.13:[669-417.4+669-492.2]

Текст научной статьи Оптимизация конструкционных параметров пористого секционного тракта охлаждения

Введение. Наиболее актуальной задачей при непрерывном прогрессе в развитии энергетического машиностроения оказывается интенсификация процесса теплообмена в устройствах, которые охлаждают теплонапряженные конструкционные элементы [1]. Самые общие требования для такого рода устройств – это небольшие габариты и масса [2], низкие стоимость и энергопотребление, а также высокая надежность во время длительных тепловых нагрузок. Постоянно приходится изыскивать все новые возможности интенсификации теплообменных процессов, а именно: применение теплообменных аппаратов нетрадиционных конструкций, организация течения охладителя в них специальным образом [3], новые технологии и материалы [4,5]. Все чаще уделяется внимание применению в теплообменных аппаратах пористых материалов, которые значительно интенсифицируют теплообменные процессы, но при этом требуют повышения затрат мощности при фильтрации хладагента в случае увеличения протяженности примененной пористой матрицы [6].

Эффективность пористых секционных трактов охлаждения.

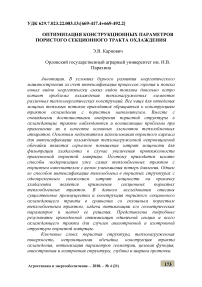

В данной статье представлены результаты детального исследования одного из высокоэффективных методов интенсификации теплообменных процессов в пористой среде, который основывается на организации для высоких тепловых нагрузок оптимальных путей подвода и отвода хладагента, что реализует наименьшее расстояние прокачки охладителя [7]. Параллельные подвод и отвод хладагента к элементам пористого секционного тракта охлаждения (рис.1) снижает величину потерь давления в нем и гарантирует более равномерный его

прогрев [8].

Рис.1 – Чертеж пористого секционного тракта охлаждения

Рис.2 – Пористый секционный тракт

В сравнении со сплошными пористыми охлаждающими трактами секционные пористые тракты охлаждения обладают значительно меньшим гидравлическим сопротивлением [9] и намного большей интенсивностью теплообменных процессов [10], что является их очень важными преимуществами. В условиях равенства площади защищаемой тепловоспринимающей поверхности и характеристик трактов охлаждения путь фильтрации хладагента в пористом секционном тракте (рис.2) будет меньше в k раз (где k – количество секций), что обеспечивает значительное снижение потерь давления.

Кроме того, число сечений подвода хладагента с начальной температурой к пористой матрице в пористом секционном тракте также возрастает в k раз, что гарантирует более интенсивное и равномерное охлаждение тепловоспринимающей поверхности в сравнении со сплошным пористым трактом, в котором охладитель значительно нагревается при большой его протяженности [11].

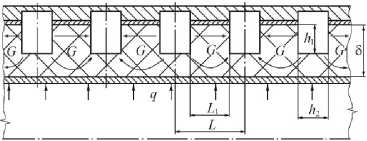

Корректное сопоставление секционного и сплошного пористых трактов охлаждения при принятых условиях и критериях сравнения показало большую эффективность секционного охлаждающего тракта (рис.3), особенно в интервале малых чисел Рейнольдса при небольших перепадах давления [8].

Рис.3 – Рис.4 – Оптимизационная

Зависимость от числа поверхность в тестовой задаче Рейнольдса гидросопротивления

В этом случае удельный расход через пористый секционный тракт охлаждения значительно выше, чем через пористый сплошной тракт охлаждения аналогичной протяженности, что, в свою очередь, значительно повышает уровень теплозащиты. Становится очевидным, что при возрастании числа секций, преимущество пористого секционного тракта охлаждения будет увеличиваться.

Выбор целевой функции при постановке задачи оптимизации. При проектировании теплообменных трактов, функционирующих в условиях экстремальных тепловых нагрузок, часто приходится сталкиваться с довольно сложной проблемой подбора геометрических параметров конструкции, характеристик режимов их работы, оценки величины отводимого теплового потока, соотношения ее с расходом и максимально возможной температурой подогрева хладагента. Очень часто моделирование [12-16] конструкции осуществляется в условиях дефицита необходимой информации и жестко определенных техническим заданием границ варьирования параметров. Тогда задача конструирования тракта охлаждения сводится к проблеме подбора оптимальных данных параметров конструкции при прочих заданных [17].

Пористый секционный тракт охлаждения является очень удобной с точки зрения варьирования его характеристик конструкцией [18]. Варьируя многочисленные геометрические параметры пористого секционного тракта охлаждения (L, h, δ), можно различным образом варьировать величину подогрева хладагента, скорость его прокачки, гидравлическое сопротивление, отводимый тепловой поток [19]. Типичными для трактов охлаждения являются условия работы в соответствии с законом Ньютона-Рихмана. Поэтому в качестве целевой функции – того параметра, по достижению максимума (или минимума) которого мы будем судить об оптимальности характеристик конструкции – может служить количество передаваемой хладагенту теплоты. Чем большее количество теплоты передается в тракте охлаждения хладагенту при фиксированном перепаде давления, тем более эффективен охлаждающий тракт [18]. Кроме выявления целевой функции необходимо задаться постоянными параметрами и определить те, что будут варьироваться. В прикладном применении значительное число переменных часто излишне. Наиболее показательно и информативно варьирование одного или двух параметров, когда результаты оптимизации можно представить графически в виде кривой или поверхности отклика [8].

Суть метода решения и тестовая оптимизационная задача. В качестве метода автоматического поиска глобального максимума на сложной по рельефу поверхности для решения задачи оптимизации в тракте охлаждения для двух изменяющихся параметров был применен модифицированный многосеточный метод подбора [8]. Суть этого метода заключается в разбиении исследуемой области на конечные квадратичные элементы, вычислении в каждом из восьми узлов на каждом элементе целевой функции, по итогам оценки локализации одной или нескольких подозрительных на наличие глобального максимума областей, разбиении их на более мелкие квадратичные элементы, вычислении целевой функции в них и цикличности этой процедуры до полной узкой локализации искомого глобального максимума целевой функции. Для решения задачи оптимизации геометрических параметров в пористом секционном тракте охлаждения был адаптирован программный комплекс, разработанный в МГТУ им. Н.Э. Баумана для решения аналогичной задачи и реализующий описанный выше метод. Тестовые задачи, которые составил автор статьи для тестирования работоспособности программного комплекса, описаны в работах [8,10,11,13]. Для проверки корректности работы программного обеспечения при оптимизации геометрических параметров произведено решение тестовой задачи поиска минимума функции поверхности F параболоида вращения:

F=10·(x–0,5)2 +20·(y–0,3)2 .

Рассчитали координаты и значение полного минимума: x min = 0,49989, y min = 0,30011, F min = 3,5·10-7 [8]. Полученная в результате решения поверхность отклика показана на рис.4. Результаты решения тестовой задачи наглядно свидетельствуют о работоспособности примененного метода поиска полного минимума поверхности сложного рельефа и корректности его программной реализации.

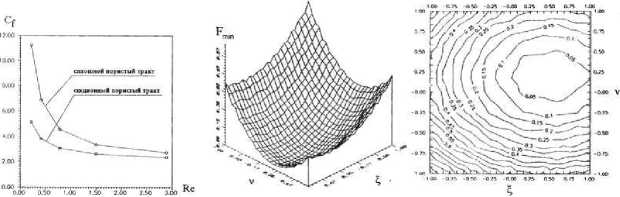

Оптимизация геометрии единичной секции тракта охлаждения. При исследовании различных вариантов геометрии единичной секции пористого тракта охлаждения, которая может быть использована в коротких теплонагруженных конструкциях, например, для охлаждения критического сечения сверхзвукового сопла, подтвердилось, что количество передаваемой хладагенту теплоты во многом зависит от способа подвода охладителя и геометрических размеров подводящей проточки. Для определения влияния глубины проточки на эффективность теплообмена и нахождения ее оптимальной глубины была проведена численная оптимизация ее геометрических параметров в единичной секции [18,19]. Были выбраны следующие фиксированные геометрические параметры (рис.1): высота пористой матрицы δ = 5,6 мм, общая длина секции L = 11 мм, длина сплошной вставки L1 = 5 мм, ширина проточки h2 = 6 мм, ширина верхней и нижней стальных обечаек – 2 мм. Математическая модель теплообмена и гидродинамики была определена системой общеизвестных уравнений: уравнения движения, уравнения энергии для охладителя и пористого каркаса, уравнения неразрывности (или уравнения сплошности потока), уравнения состояния, критериальных уравнений внутрипорового конвективного теплообмена, которые очень подробно описаны в работе [8]. Варьировалась только величина глубины проточки h1 в пределах 0,2 мм < h1 < 5,2 мм. Оптимизация проводилась для случаев изотропной и анизотропной сред пористой матрицы. Итоги расчетов показаны на рис.5. Заметно, что в случае фиксированного перепада давления размеры проточки существенным образом влияют на величину тепла, которое передается хладагенту. Так как при поперечном подводе хладагента через проточку течение в пористой структуре двумерное, проявляется влияние анизотропии свойств пористой матрицы. При изотропном материале оптимальная глубина проточки составила 3 мм, при анизотропном – 2,5 мм [19].

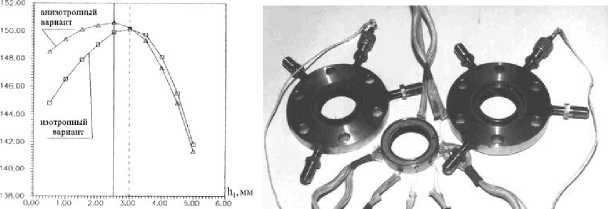

Древнекитайское изречение гласит что, чем услышать – лучше увидеть; чем увидеть – лучше познать; чем познать – лучше сделать. Вот и автором настоящего исследования от эскизного проекта до реализации в металле создана конструкция тракта охлаждения для натурных изучений гидродинамики и теплообмена в единичной секции произвольной формы. Вид экспериментального участка в разобранном виде представлен на рис.6. Чертеж и детальное описание его конструкции подробно рассмотрены в работах [7,8].

Q. вт

Рис.5 – Итоги Рис.6 – Экспериментальный оптимизации единичной участок пористого тракта охлаждения секции с единичной секцией

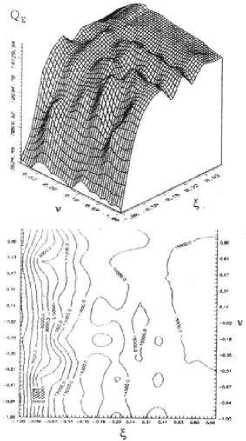

Оптимизация геометрии многосекционного протяженного пористого тракта охлаждения. Во многих конструкциях возникнет необходимость реализации протяженного тракта охлаждения со значительным числом секций [3]. В этом случае потребуется оптимизация не только глубины проточки, но и нахождение оптимальной длины самой пористой секции [18]. Тогда изменяться должны уже два геометрических параметра – глубина проточки h 1 и длина пористой матрицы L 1 (или, что то же самое, количество секций на фиксированной длине тракта охлаждения). Целевой функцией является также максимальное количество теплоты Q, которое передается хладагенту в охлаждающем тракте. В описываемом случае рассматривался тракт охлаждения длиной 1000 мм. Глубина проточки варьировалась в пределах 0,2 мм < h1< 5,2 мм, длина матрицы варьировалась в пределах 4 мм < L1< 94 мм (то есть количество секций в тракте 10 < k < 100). Для удобства область [h1, L1] отображалась на безразмерную область [η, ξ], в которой и производились вычисления. Величины η и ξ изменялись в пределах от -1 до 1. Результаты решения представлены на рис.7 для анизотропного и изотропного случаев. Целевая функция в описанных расчетах может трактоваться как количество теплоты, отведенное от теплонапряженной поверхности (со знаком «–»), и тогда ищется ее минимум (рис.7а), либо как количество теплоты, переданное хладагенту (со знаком «+»), и тогда ищется ее максимум (рис.7б). В описанном случае получены следующие оптимальные параметры [19]:

-

а) в изотропной пористой среде η = 0,3; h 1 = 3,2 мм; ξ = 1,0; L 1 = 4 мм.

-

б) в анизотропной пористой среде η = 0,55; h 1 = 3,85 мм; ξ = 1,0;

L 1 = 4 мм.

-

а) б)

Рис.7 – Оптимизационные поверхности тракта охлаждения а) в изотропной среде; б) в анизотропной среде

Проведенный расчет представляется как демонстрационный. При выборе иных значений пористости [1], материала сетки [4], вязкостного и инерционного коэффициентов гидравлического сопротивления пористой среды [20-22], граничных условий и размеров тракта охлаждения [2] могут быть получены параметры, отличающиеся от рассчитанных в приведенном исследовании.

Заключение. Итогами выполненного исследования являются следующие результаты:

-

1. Разработана конструкция секционного пористого тракта охлаждения для интенсификации теплообменных процессов в пористой среде. Интенсификация конвективного теплообмена основывается на организации для высоких тепловых нагрузок оптимальных путей подвода и отвода охладителя, что реализует наименьшее расстояние для прокачки хладагента. Параллельные подвод и отвод охладителя к элементам пористого секционного тракта охлаждения снижает величину потерь давления в нем и гарантирует более равномерный его прогрев в сравнении со сплошным пористым

-

2. Корректное сопоставление секционного и сплошного пористых трактов охлаждения выявило большую эффективность первого особенно в интервале малых чисел Рейнольдса при небольших перепадах давления. Очевидно, что при возрастании числа секций, преимущество пористого секционного тракта охлаждения будет только увеличиваться.

-

3. Для проведения оптимизационных расчетов геометрических параметров в пористом секционном тракте охлаждения был адаптирован программный комплекс, разработанный в МГТУ им. Н.Э. Баумана для решения аналогичной задачи. Составленные автором тестовые задачи для проверки корректности работы программного обеспечения и решение тестовой задачи поиска минимума функции поверхности параболоида вращения подтвердили корректность его программной реализации.

-

4. Были успешно проведены оптимизационные расчеты геометрии как единичной секции тракта, так и всего многосекционного тракта охлаждения в целом. Результаты оптимизации приведены в численном и графическом видах.

-

5. При составлении математической модели было учтено обобщенное критериальное уравнение внутрипорового конвективного теплообмена [7], что подтвердило правильность входящих в него обобщенных эмпирических коэффициентов.

трактом, в котором охладитель значительно нагревается при большой его протяженности, что может привести к разрушению защищаемой поверхности.

Список литературы Оптимизация конструкционных параметров пористого секционного тракта охлаждения

- Поляев В.М., Майоров В.А., Васильев Л.Л. Гидродинамика и теплообмен в пористых элементах конструкций летательных аппаратов. - М.: Машиностроение, 1988. - 168 c.

- Карпович Э.В., Поляев В.М. Разработка и проектирование малогабаритного терморезака // Известия вузов. Машиностроение.- 1994.- №7-9.- С.82-83.

- Карпович Э.В. Особенности организации теплообмена в пористых структурах // Известия ОрелГТУ. Математика. Механика. Информатика. - 2000. - №3(18). - С.109-115.

- Белов С.В. Пористые металлы в машиностроении. - М.: Машиностроение, 1981. - 247 с.

- Жуков А.Д. Высокопористые материалы: структура и тепломассоперенос.- М.: НИУ МГСУ, 2014.- 209 с.