Оптимизация конструкторско-технологического проектирования авиационных конструкций с использованием информационных технологий

Автор: Мантусов М.Н., Ривин Г.Л.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-2 т.13, 2011 года.

Бесплатный доступ

В статье авторы рассматривают метод оптимизации конструкторско-технологического проектирования, позволяющий снизить трудоемкость и длительность проектирования, повысить качество принимаемых решений. Метод позволяет учесть основные факторы, влияющие на принятие конструкторско-технологических решений проектируемого изделия. Приведено сравнение предлагаемого метода с существующими методами определения параметров проектируемой конструкции. Представлена его архитектура и сетевой граф, показывающий преимущества его применения.

Конструкторско-технологическое проектирование, трудоемкость, архитектура метода, сетевой граф

Короткий адрес: https://sciup.org/148200147

IDR: 148200147 | УДК: 65.011.56

Текст научной статьи Оптимизация конструкторско-технологического проектирования авиационных конструкций с использованием информационных технологий

Тел. (8422) 20-96-96.

проектирование, трудоемкость, архитектура ме- и др., что в итоге составляет огромную информационную базу, для работы с которой требуется определенный уровень знаний и соответствующие временные затраты.

Многочисленные исследования, проводимые в области проектирования, подтверждают, что увеличить продолжительность жизненного цикла некоторых видов технических систем можно за счет сокращения сроков проектирования и за счет внедрения систем автоматизации проектирования (САПР) [2]. При анализе трудоемкости этапов проектирования выделен этап – разработка комплекта документации, который занимает от 50 до 80% времени общего времени проектирования. Следовательно, можно сделать вывод, что внедрение соответствующих средств автоматизации позволяет существенно снизить длительность основных этапов проектирования изделия.

Для повышения эффективности нужны новые технологические решения. Наиболее целесообразными являются решения на интеллектуальном уровне, которые позволили бы поднять разработку и производство изделий на принципиально новый уровень, сравнимый с уровнем ведущих авиастроительных производств или выше, при минимальных затратах на их реализацию и эксплуатацию. Необходима разработка и активное применение новых, передовых методов проектирования изделий с учетом использования современных технологий их изготовления, включая сборку. Например, для снижения трудоемкости изготовления изделий на практике проектирования внедряются и используются методы автоматизированного расчета параметров технологических процессов, параллельно с этапом конструкторского проектирования. Оче- видно, что лучше, если этот расчет будет производиться непосредственно на этапе проектирования изделия в автоматизированном режиме.

В связи с этим актуальное значение приобретает создание метода, позволяющего оптимизировать процесс разработки изделия на ранней стадии его проектирования с оценкой параметров технологического процесса его применения.

Разрабатываемый метод основан на рациональном выборе элемента конструкции по выполняемой им функции с учетом технологических возможностей производства. Метод позволяет максимально уменьшить пространство допустимых решений, учесть как количественные, так и качественные показатели искомого элемента с учетом параметров технологического процесса его изготовления.

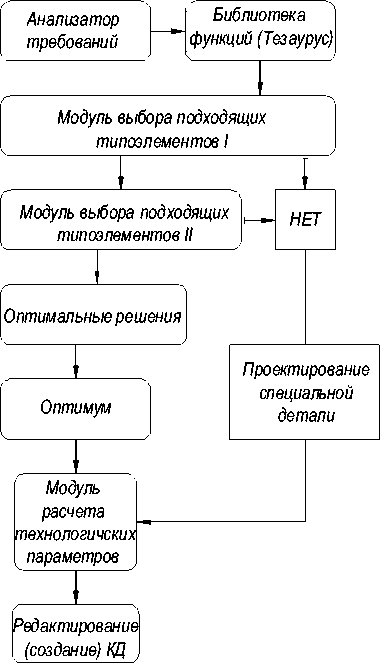

Схема разрабатываемого метода представлена на рис. 1. В схеме рассмотрена архитектура метода без подробного раскрытия каждого из блоков. Определена функция – блок “Анализатор требований”, которая ссылается на базу элементов созданной на основе тезауруса – “Библиотека функций”. Далее происходит отбор типа элементов выполняющих эту функцию “Модуль выбора подходящих типоэлементов I”, на этом этапе на них накладываются конструктивные ограничения “Блок ограничений I”. Происходит отбор элементов удовлетворяющих всем требованиям блока ограничений I. Отобранные элементы не проходят на следующий этап, если они не удовлетворяют хотя бы одному из типов накладываемых ограничений. На этом же этапе накладываются технологические ограничения “Блок ограничений II” происходит отбор элементов удовлетворяющих всем ограничениям. Последний этап отбора “Блок ограничений III”, ограничение задаваемое пользователем, в зависимости от того какой из параметров изделия для него наиболее важен, наименьшая масса, наибольшая жесткость и др.

По выбранным элементам производится автоматизированный расчет параметров технологических процессов изготовления или применения элементов при помощи базы содержащей типовые технологические процессы, нормы расхода материалов и другие реквизиты. Так же определяются нормы основных и вспомогательных материалов, необходимого инструмента, рассчитывается трудоёмкость и другие параметры технологического процесса применения выбранных элементов.

В случае, если на первом или втором этапах отбора не выявлен ни один из элементов удовлетворяющий требованиям накладываемых ограничений, выявляется необходимость создания спе-

Блок унификации^

Блок ограниченней III (ПОЛЬЗОВАТЕЛЬСКИЙ)

Блок ограниченний II (ТЕХНОЛОГИЧЕСКИЙ)

Блок ограниченний I (КОНСТРУКТОРСКИЙ)

База знаний Библиотека аналогов

Рис. 1. Архитектура метода оптимизации при проектировании, описывающая этапы подбора элементов

циальной детали, необходимой для выполнения данной функции. После проектирования специальной детали (деталь, имеющая отличия от стандартных, которая будет изготавливаться по вновь созданному чертежу) проводится уточнение исходных данных для корректировки и расчета параметров технологических процессов ее применения при производстве летательного аппарата.

Итогом всего цикла является подбор искомых элементов, оптимально выполняющих заданную функцию, с выпуском или корректировкой конструкторской и технологической документации.

Для определения более оптимального варианта и повышения качества проекта предлагается добавить “Модуль ограничений IV” или “Модуль унификации”. Он должен содержать информацию об использовании выбранного типоэлемен-та ранее и выдавать данные о том, в какой конструкции и в каком количестве был применен. Модуль будет задействован в автоматическом режиме в случае получения нескольких видов “Оптимальных решений”.

В предлагаемом методе определяются соединения и элементы, реализующие их по выполняемой функции за счет наложения ограничений, то есть после проведения конструктивно- технологического анализа выбранной группы изделий.

Количество ограничивающих критериев в задачи выбора элемента для каждой функции разное. Весомость критериев применительно к определенной локальной задачи проектирования какой-либо функции вещь не постоянная. В задачу пользователя также входит необходимость провести исследование и взвесить каждый критерий, влияющий на отбор элемента выполняющего какую либо функцию.

Новый метод призван совместно с пользователем получать на конце цикла оптимум решения задачи. Разработка метода проводится, не выходя за границы четырех основных направлений:

K → max; R → min; T → min; C → min, где: K – качество проекта; R – затраты на реализацию; T – время реализации; С – сложность реализации.

При использовании данного метода качество проектирования должно возрасти, пользователю дается возможность в большей степени заниматься вопросами исследования различных вариантов решений и варьировать конечным результатом при изменении исходных данных.

Одно из главных преимуществ метода в том, что в процессе работы с его использованием интеллектуальная работа пользователя вырастет по части принятия окончательного решения, а рутинная работа отдана компьютеру [2].

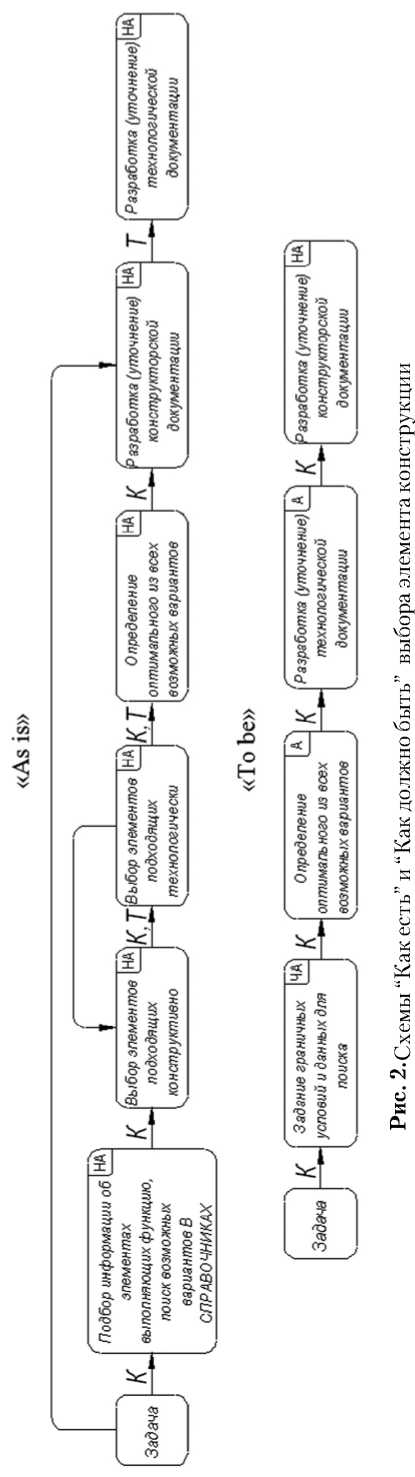

Проведем сравнительный анализ методов подбора элементов, существующих сегодня, и предлагаемого метода. Для этого на рис. 2 пред- ставлены две схемы “As is” – как есть и “to be” – как должно быть (при использовании предлагаемого метода автоматизации).

В схемах показан маршрут и примерный объем труда конструктора и технолога при подборе, какого либо элемента авиационной конструкции, например крепежа, прессованного профиля и так далее. Буквами над стрелками обозначены исполнители той или иной работы, где “K” – конструктор, “Т” – технолог. Буквенные индексы в правом вехнем углу блоков означают степень автоматизации процессов, где “А” – полностью автоматизированный процесс, “ЧА” – частично автоматизированный процесс, “НА” – неавтоматизированный процесс (выполняется вручную).

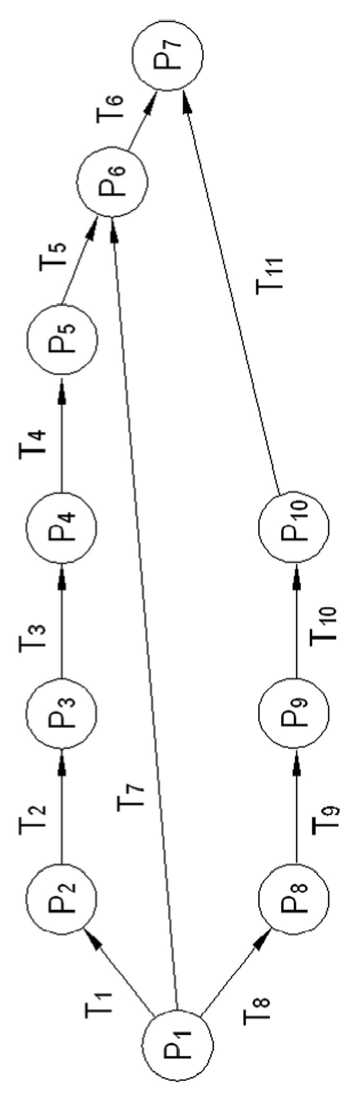

Для наглядности и определения кратчайшего пути объединим их, построив сетевой график, представляющий собой информационно – динамическую модель, в которой отражаются взаимосвязи и результаты всех работ, необходимых для достижения конечной цели (см. рис. 3), где:

-

Р1 – постановка задачи (ТЗ);

-

Р2 – поиск конструктором возможных вариантов элементов для выполнения задачи;

-

Р3 – выбор элементов удовлетворяющих конструктивным требованиям;

-

Р4 – выбор конструктором и технологом элементов из Р3 удовлетворяющих технологическим требованиям предприятия;

-

Р5 – выбор оптимального варианта из всех возможных, например с наименьшей массой;

-

Р6 – расчет технологом технологических параметров применения элемента, разработка технологического процесса;

-

Р7 – выпуск конструктором и технологом конструкторской и технологической документации;

-

Р8 – система автоматизированного выбора элементов (пользователь, в нашем случае инженер-конструктор, задает данные для поиска и граничные условия);

-

Р9 – выбор оптимума в автоматическом режиме, по решению пользователя;

-

Р10 – расчет технологических параметров применения элемента, разработка технологического процесса, в автоматизированном режиме.

Операции Р8, Р9, Р10 – проводятся в автоматическом режиме при минимальном вмешательстве пользователя, ему отведено только задание граничных условий и принятие окончательного решения, а все поисковые и сравнительные операции отданы компьютеру.

Введем коэффициент времени выполнения задач Тi , примем, что в начале этапа проектирования Тi=0 , а весь цикл решения задачи традиционным способом Тi=Т7=1 . Тогда интервал времени распределится примерно следующим образом

Т1=0,1; Т2=0,1; Т3=0,1; Т4=0,1; Т5=0,3; Т6=0,3.

Из сетевого графа видно что операции Р1 , Р2, Р3, Р4, Р5, Р6, Р7 или Р1, Р6, Р7 выполняемые пользователем вручную, при применении метода автоматизации заменяются операциями Р1 , Р8,Р9,Р10 .

Выполнение данных операций с применением метода автоматизации занимает гораздо меньшее время, так как поиск оптимальных элементов удовлетворяющих как конструкторским, так и технологическим требованиям проводится в автоматическом режиме на ЭВМ, а так же и расчет технологических параметров применения этого элемента. В случае если пользователь очень высоко квалифицирован, опытен, то возможен вариант пути Р1 – Р6 – Р7 , этот путь предпочтительнее пути Р1 – Р2 – Р3 – Р4 – Р5 – Р6 – Р7 , не затрачивается время на поиск “оптимума”, но он требует высокой квалификации инженера и, в отличие от автоматизированного метода ( путь Р1 – Р8 – Р9 – Р10 – Р7 ), расчет технологических параметров применения элемента проводится вручную. Временные затраты запишем следующим образом:

6 711

E t>E Ti ETi.(1)

i=1 i=6i

В предыдущей работе ([1]) данный метод подробно рассматривался на примере выбора элементов, выполняющих функцию соединения крышки люка кессона крыла с панелью кессона крыла. В дальнейшем после подробной проработки этого метода на примере данного соединения, проведения сравнительного анализа, был получен предварительный коэффициент автоматизации Ка « 60%. То есть время выбора элемента, оптимально выполняющего заданную функцию и расчет технологических параметров его применения сократилось на 60%. Учтем эти дан- ные в дальнейших расчетах. Так как E Ti = 1 , то i =1

время выполнения всех операций в автоматизи рованном режиме примем равным E Ti = 0,4 .

i = 8

С учетом того, что в обоих сравниваемых методах выпуск конструкторской документации проводится вручную и на него затрачивается 0,3 от всего времени пути графа, то примем Т6= Т11=0,3, то есть на выполнение операций Р1 – Р8 – Р9 – Р10 б удет затрачено время

10 11

E T = E T ) - T 1 = 0.4 - 0,3 = 0,1 .

i = 8 8

Из выше сказанного несложно подсчитать, что на выполнение таких операций, как подбор элемента, оптимально выполняющего заданную функцию, расчет технологических параметров приме- нения выбранного элемента, подбор типового технологического процесса его применения и прочих, в ручном режиме необходимо до 70% всего времени разработки, а при применении предлагаемого метода это время сокращается в 6-7 раз.

В функционально стоимостном анализе для оптимизации управления существует показатель для измерения эффективности, это показатель относительной эффективной стоимости S . от.эф.ст. Применим его к описанию эффективности этапа конструкторско-технологического проектирования с использованием предлагаемого метода оптимизации [3].

ni

E 0 F j !

S om . эф . ст = "ГТ -----= max , (2)

E c i, x t i = 1

ni где E 0Fj — коэффициент эффективности уп-i=i равления (проектирования);

ni

E Cj — затраты на подготовку и реализацию 1=i решений;

t – время на подготовку и реализацию решений.

Применение этого показателя отражает понимание того, что эффективность управления есть ничто иное, как достижение поставленной цели данными средствами в установленное время.

При сравнении эффективности предлагаемо- ni го метода с существующим параметр E “Fi/' бу-i =1

ni дем считать неизменным. E С« i=1

- это затраты на

создание баз, их кодирование и разработку, установку программного обеспечения, то есть единичные затраты, которые полностью окупаются, даже при мелкосерийном производстве. К тому же созданные базы можно использовать в других типах систем, используемых или планируемых к использованию на предприятии. Соответственно при снижении параметра t, в нашем случае примерно на 60%, эффективность при проектировании с применением описанного метода увеличивается более чем в два раза.

В отличие от традиционных подходов, такой метод основан на так называемой технологии сквозного инженеринга (Concurent Engineering), идея которой заключается в одновременном проектировании изделия, технологического процесса и производственной системы. Он рассматривает конструктивные и технологические параметры как ограничивающую систему в анализе необходимо-

Рис. 3.Сетевой график процессов выбора элементов го элемента. Выбор элемента осуществляется на основе выполнения необходимой функции и базы конструкторско-технологических данных. Метод выбора вариантов решения определенных задач по функции носит целенаправленный характер и позволит уменьшить пространство допустимых решений при проектировании.

Для создания и упорядочивания базы элементов и их функций на практике принято использовать информационно-технологический тезаурус, который, помимо конструктивно-технического и математического описания, дает и функциональное описание элемента на языке выполняемых функций и их отношений. В дальнейшей работе предполагается создать тезаурус крыла самолета, а на примере этого агрегата и его элементов – разработать метод и математическую модель процедуры определения элемента по функции.

Данный подход является актуальным, так как на этапе развития методов создания проектов, параллельно с конструкторской разработкой, требуется проводить и технологические расчёты в кратчайшие сроки. Метод предназначен для снижения общей трудоёмкости и проектно-технологических процедур проектирования изделий.

Таким образом, метод определения элемента по выполняемой им функции обеспечивает выбор рациональных конструкторско-технологических решений по различным критериям (массе, прочности и т.п.), а также обеспечивает создание конструкторской и технологической документации для нужных вариантов конструкции.

Предлагаемый метод может использоваться в любом производстве и что особенно важно при конструкторско-технологическом проектировании сложных изделий [2].

Список литературы Оптимизация конструкторско-технологического проектирования авиационных конструкций с использованием информационных технологий

- Мантусов М.Н., Ривин Г.Л. Разработка метода оптимизации конструкторско-технологического проектирования агрегатов самолета с использованием информационных технологий//Известия самарского научного центра РАН тематический сборник №3, т.11. СГАУ -Самара. 2009.

- Мантусов М.Н., Ривин Г.Л. Научные исследования в области транспортных, авиационных и космических систем «АКТ-2009» (авиация, космос, транспорт): Труды Х Всерос. науч.-техн. конференции и школы молодых ученых, аспирантов и студентов Воронеж: ООО Фирма "Элист", 2009. 528 с.

- Попов П.М., Ляшко Ф.Е. Оптимальное управление в ходе эволюционного развития процессов и систем: Учебное пособие. -Ульяновск: УлГТУ, 2000. -148 с.

- Ребрин Ю.И. Основы экономики и управления производством. Конспект лекций, Таганрог: Изд-во ТРТУ, 2000. http://www.aup.ru/books/m47/>