Оптимизация параметров и совершенствование технологии зерношелушения

Автор: Невзоров В.Н., Холопов В.Н., Самойлов В.А., Ярум А.И.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Техника

Статья в выпуске: 4, 2013 года.

Бесплатный доступ

Проведен анализ движения зерна по лопастному ротору центробежного шелушителя, предложен двухоперационный метод шелушения с реализацией в устройстве с двумя роторами, имеющими встречное вращение.

Центробежный шелушитель, зерно, ротор, оптимизация

Короткий адрес: https://sciup.org/14082981

IDR: 14082981 | УДК: 631.362

Текст научной статьи Оптимизация параметров и совершенствование технологии зерношелушения

В настоящее время существуют различные технологические методы и приемы шелушения крупяных зернокультур. На отечественном рынке активно действуют зарубежные фирмы, не всегда предлагающие новые конструкции машин и аппаратов и в основном использующие для шелушения абразивный инструмент, с разделением зерна по фракциям, что требует дополнительных затрат.

В перспективе развития энергоресурсосберегающих технологий для шелушения зерна необходимо совершенствовать технологическое оборудование на новых принципах его обработки. Исключение операций предварительного разделения зерна на фракции по размерам позволяет снизить энергоемкость технологического процесса [1].

Для обоснования двухоперационного метода шелушения зерна, не требующего разделения зерна по фракциям, рассмотрим движение одиночного зерна по лопастному ротору при следующих допущениях: плоскость вращения ротора параллельна земной поверхности, угловая скорость ротора постоянна, плоскость лопасти прямолинейна, длина лопасти равна радиусу R ротора, движение зерна вдоль лопасти является равномерно ускоренным без вращения вокруг собственной оси, угол между плоскостью лопасти и радиусом, проведённым через зерно, при движении зерна вдоль лопасти не изменяется.

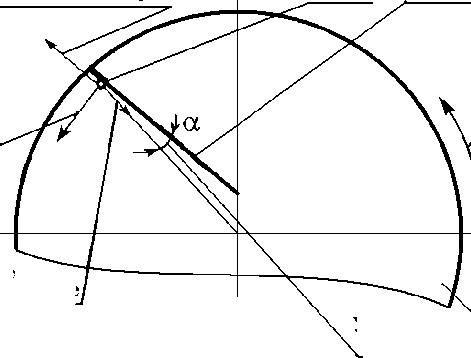

При постоянной угловой скорости ротора на зерно, движущееся вдоль лопасти, действуют центростремительное ускорение и ускорение Кориолиса. Центростремительное ускорение направлено по радиусу, проведённому через зерно (рис. 1).

а = ω r, (1)

цс где а - центростремительное ускорение зерна; цс

ω - угловая скорость ротора;

r - радиус вращения зерна.

Относительная скорость зерна

Зерно Лопасть

Ускорение Кориолиса

Угловая скорость ротора

Угол наклона лопасти

Рис. 1. Ускорение зерна при движении по лопасти

Ускорение центростремительное

Ротор

Центростремительное ускорение определяет центробежную силу, которая направлена вдоль радиуса противоположно центростремительному ускорению и равна

F = m ω 2 r,

цб где m - масса зерна.

В общем случае лопасть ротора расположена под углом к радиусу ротора. За положительное направление примем наклон лопасти в сторону вращения ротора.

Разложим центробежную силу на составляющие, одна из которых параллельна плоскости лопасти, а другая – нормальна (рис. 2).

F = m ω 2 r cos α , (3)

цбп

F = m ω 2 r sin α . (4)

цбн

Рис. 2. Инерционные силы, действующие на зерно при его движении по лопасти

Направление ускорения Кориолиса определится по правилу Н. Е. Жуковского. Поскольку зерно движется вдоль лопасти в плоскости вращения ротора со скоростью Vотн , поворот вектора этой скорости на угол 900 в сторону вращения ротора определит направление ускорения Кориолиса (рис. 1). Поскольку угол между векторами скорости движения зерна вдоль лопасти и угловой скорости ротора равен в нашем случае 900, величина ускорения Кориолиса определится аК

= 2 a V

отн

Кориолисова сила направлена противоположно ускорению Кориолиса и, следовательно, нормальна к поверхности лопасти (рис. 2).

F = m2 a V . (6)

К отн

Таким образом, силой, обеспечивающей перемещение зерна вдоль лопасти, является составляющая центробежной силы, параллельная плоскости лопасти. Нормальная составляющая центробежной силы и Кориолисова сила прижимают зерно к лопасти и определяют сопротивление перемещению зерна по лопасти

F f = (F . + F )f; (7)

Ff = (m a 2 rsin a + m2 a V )f = m a f( a rsin a + 2V ), (8)

f отн отн где f — коэффициент трения зерна о поверхность лопасти.

Тогда сила, обеспечивающая движение зерна по лопасти с ускорением, определится

F = F — Ff = ma2rcosa — maf(arsina + 2V ) = а цбп f отн

= m a ( a r cos a — f( a r sin a + 2VomH)). (9)

Ускорение зерна при движении по лопасти

F 2

а л = — = a r(cos a — f sin a ) — 2 a fVomH. (10)

m

Из уравнения (10) следует, что при постоянной угловой скорости и равном нулю коэффициенте трения ускорение пропорционально радиусу вращения зерна. В связи с этим в дальнейшем примем допущение, что движение зерна по лопасти будет равноускоренным со средним ускорением, равным

а

л ср

а + а л мин л макс

где а = 0 ; а = a 2 r (cos a — fsin a ) — 2 f a V .

л мин л макс макс отн

Тогда а = 0,5a2r (cos а - f sina) - faV . (12)

л ср макс отн

При равномерно ускоренном движении скорость движения зерна вдоль лопасти определится следующим образом:

V = л 2r а . (13)

отн макс л ср

Перепишем уравнение (13) следующим образом:

V 2

отн

= 2 r а макс л

. ср

Подставим в него значение ускорения из (12)

V 2 = 2 r ( 0 , 5 a2 r (cos a - f sin a ) - f a V ). (14)

отн макс макс отн

Преобразуем уравнение (14)

V 2 = a2r2 (cos a - f sin a ) - 2 r f a V .

отн макс макс отн

Или

V 2 + 2 r f a V - a 2 r 2 (cos a - f sin a ) = 0 . (15)

отн макс отн макс

Решение уравнения (15) приводит к следующему результату:

(V ) = отн 1

- 2 r f a + у 1 4 r2 f2 a 2 + 4 r2 a2 (cos a - f sin a )

макс макс макс

или

V = r ( - f a + л/ f2 a 2 + a 2 (cos a - f sin a )).

отн макс

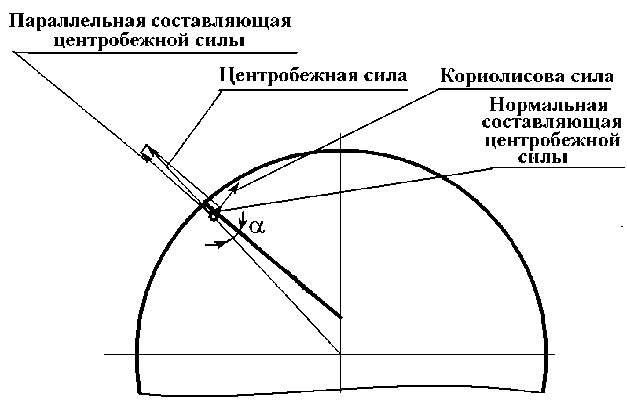

Переносная скорость зерна при выходе из ротора, определяемая вращением ротора, находится

V = ar пер м

Угол между векторами относительной и переносной скоростей, как это следует из рисунка 3, составляет в = 90 0 - a . Противоположный угол вектору абсолютной скорости равен 90 0 + a . Абсолютная скорость зерна при выходе из ротора определится на основании теоремы косинусов

V = / V2 + V2

абс пер отн

- 2V V cos( 90 0 + a ). (18)

пер отн

Подставим в уравнение (18) значения величин из (16) и (17).

V 2 = a2r2 + r 2 I - f a + A/ f2a 2 + a 2 (cos a- f sin a ) f - абс макс макс

- 2 a r2aKc [ - f a + д/ f2 a 2 + a2 (cos a - f sin a ) ] cos( 90 0 + a ).

Рис. 3. Векторы скоростей зерна при выходе из ротора

Определим теперь угол у наклона вектора абсолютной скорости к касательной к ротору (рис. 3), используя теорему косинусов

V2 = V2 + V2 -2VV cosy.

отн абс пер абс пер

Из уравнения (20) получаем:

у = arccos

| Vб.

+ V 2 - V2

пер отн

2V V

абс пер

Подставив значения величин из предыдущих уравнений в уравнение (21), получим окончательное значение γ. Ввиду громоздкости полученного уравнения его не приводим в этой статье.

Для различной зерновой продукции можно определить оптимальную скорость и угол α, при котором будет получено максимальное эффективное шелушение. Разрушение пленок зерна на разрыв осуществляют посредством удара в центробежном шелушителе или трения в таких условиях, чтобы появилась деформация сдвига [2].

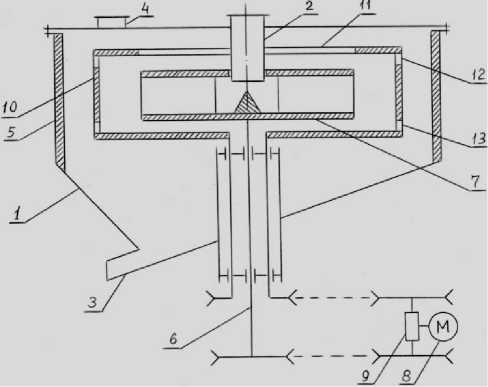

По результатам выполненных научных исследований и с учетом рассмотренной теории движения зерна по лопасти роторно-центробежного шелушителя была разработана конструкция малогабаритного универсального центробежного двухроторного шелушителя, кинематическая схема которого приведена на рисунке 4.

Рис. 4. Устройство для шелушения зерна

Устройство для шелушения зерна содержит: корпус 1 с загрузочным 2, разгрузочным 3 и аспирационным 4 патрубками, установленные в корпусе дополнительную деку 5 и концентрично смонтированный в ней на вертикальном валу 6 лопастной ротор 7 , привод 8 , реверсивный вариатор 9 . Корпус 1 снабжён дополнительной декой 5 , внутри которой концентрично расположены лопастной ротор 7 и выполненная с возможностью осевого вращения дека 10 , реверсивным вариатором 9 соединенная с источником энергии 8 , при этом она снабжена верхней и нижней крышками, причем верхняя крышка снабжена центральным отверстием 11 , диаметр которого больше наружного диаметра лопастного ротора, а цилиндр деки 10 снабжен окнами 12 и 13 , расположенными вверху и внизу его боковой поверхности, при этом наинизшая точка верхних окон 12 расположена не ниже верхней плоскости лопастного ротора 7 , а наивысшая точка нижних окон 13 расположена не выше нижней поверхности лопастного ротора 7 .

Устройство для шелушения зерна работает следующим образом. Продукт поступает в корпус 1 через загрузочный патрубок 2 , попадая на вращающийся ротор 7 , где продукт разгоняется посредством лопастей и выходит из ротора, после отрыва частицы сталкиваются с вращающейся декой 10 , шелушатся на поверхности и выбрасываются в верхние 12 и нижние 13 окна на дополнительную деку 5 корпуса 1 , где выводятся через разгрузочный патрубок 3 . Зерно в деке 10 перемещается по зерну, что способствует улучшению его очистки и уменьшению износа деки, а также уменьшению скорости зерна при попадании его на дополнительную деку 5 , при встрече с которой зерно дополнительно очищается, при этом уменьшается износ деки. При изменении скорости и направления вращения деки 10 реверсивным вариатором 9 изменяются скорости встречи зерна как с декой 10 , так и с дополнительной декой 5 , в результате чего уменьшается дробление зерна различных культур и повышается степень его очистки.

Между дополнительной декой 5 и декой 10 проходит аспирационный воздух, который уносит с собой шелуху через аспирационный патрубок 4 . В устройство аспирационный воздух попадает через загрузочный и разгрузочный патрубки. Расстояние между окнами на поверхности деки 10 минимально равно расстоянию между нижней и верхней плоскостями лопастного ротора 7 , что исключает попадание зерна из ротора непосредственно в эти окна без контакта с зерном, находящимся в деке 10 . Верхняя и нижняя крышки деки 10 исключают вылет зерна из вращающейся деки при его рикошетировании от находящегося в деке 10 зерна помимо окон 12 и 13 .

Выполнение цилиндрической деки с окнами и реверсивно вращающейся относительно внутреннего ротора позволяет интенсифицировать процесс шелушения и увеличить степень очистки зерна.

Выводы. Рассмотренное движение зерна в плоскости вращения ротора позволяет оптимизировать параметры ротора и процесса шелушения, а также определить основные направления изменения конструкции шелушителей.

Построены основные уравнения ускорения движения зерна по лопасти и скорости зерна при выходе из ротора, что позволило разработать двухоперационную систему шелушения зерна с использованием двух роторов, вращающихся в противоположные стороны.

На основе патентных исследований и рассмотренного процесса шелушения зерна в двухоперационной системе разработана новая конструкция шелушителя зерна, на которую получен патент РФ № 2446885 «Устройство для шелушения зерна» [3].