Оптимизация параметров очистителя волокнистого материала от мелкого сора

Автор: Джураев А., Кулиев Т.М., Чориев Ш.Н., Ражабов О.И., Салимов Ш.Х.

Журнал: Экономика и социум @ekonomika-socium

Рубрика: Основной раздел

Статья в выпуске: 5-1 (72), 2020 года.

Бесплатный доступ

В статье приводится конструктивная схема очистителя волокнистого материала, в частности хлопка-сырца от мелкого сора марки 1ХКМ-12. Подробно описан принцип работы очистителя. На основе полнофакторных экспериментов рекомендуемого очистителя волокнистого материала 1ХКМ-12 были определены оптимальные значения параметров обеспечивающие значительное увеличение эффекте очистки, снижения зажгученности волокон и поврежденности семян.

Очиститель, волокно, сор, мелкий, колковый барабан, сетка, питатель, режим, оптимизация, зажгученность, поврежденность, эксперимент, факторы

Короткий адрес: https://sciup.org/140252157

IDR: 140252157 | УДК: 677.021

Текст научной статьи Оптимизация параметров очистителя волокнистого материала от мелкого сора

Изучая недостатки существующих очистителей мелкого сора авторами разработана совершенствованная конструкция [1,2] .

Сущность предлагаемой конструкции очистителя заключается в том, что в очистителе хлопок-сырец подают на барабаны, между которыми и крайним барабаном в одном ряду расположены другие барабаны, транспортируют его этими барабанами над ними в направлении к крайнему барабану, который перемещает хлопок-сырец сверху вниз на перфорированные сетки и транспортирует его крайним и следующими в ряду барабанами под ними по перфорированным сеткам [3,4] .

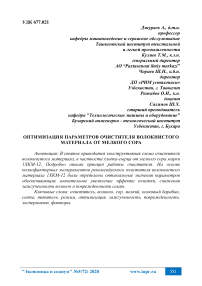

На рис.1 представлена схема предлагаемого очистителя 1ХКМ-12, содержащий двенадцать рыхлительных барабанов 3 с расположенными под ними перфорированными сетками 4, питающие валики 2, три бункера 5 и шахта 1. Этот очиститель отличается от серийного очистителя только расположением питающих валиков 2 над рыхлительными барабанами 3, установленными через три барабана от крайнего барабана. Работа очистителя осуществляется следующим образом.

Рис.1. Конструктивная схема модернизированного очистителя хлопка-сырца от мелких сорных примесей 1ХКМ-12

1 - шахта, 2 - питающие валики, 3 - колковые барабаны, 4 -перфорированные сетки, 5 - сорные бункера, 6 - выгрузочное отверстие для сорных примесей,

7 - выгрузочный лоток для хлопка – сырца.

Хлопок-сырец питающими валиками 2 подается на рыхлительные барабаны 3, которые транспортируют его над собой в направлении к крайнему барабану, который перемещает хлопок-сырец сверху вниз на перфорированные сетки 4. Затем барабаны 3 транспортируют хлопок-сырец по перфорированным сеткам 4 в направлении от крайнего барабана к шахте 1, через которую хлопок-сырец выгружается из очистителя. При транспортировании хлопка-сырца рыхлительными барабанами 3 от него отделяются сорные примеси, в том числе мелкие, которые воздушными потоками выделяются через отверстия в перфорированных сетках 4 в бункера 5 и через отверстия 6 в их нижней части выделяются из очистителя.

Для оптимизации параметров очистителя 1ХКМ-12 проведены полнофакторные эксперименты [5,6] .

а – вид сбоку б – вид спереди

Рис.2. Снимки общего вида машины 1ХКМ-12

Таблица 1

Уровни факторов и интервалы их варьирования

|

№ |

Факторы |

Ед.и зм |

Обозн. факторов |

интер валы варьи рован ия |

Уровны варьирования |

|||

|

Натурал |

Кодир. |

-1 |

0 |

+1 |

||||

|

1 |

Число прутковых барабанов |

Шт. |

Н |

Х 1 |

4 |

8 |

12 |

16 |

|

2 |

Место установки питателя от края корпуса очистителя |

мм |

H |

Х 2 |

830 |

474 |

1304 |

2134 |

|

3 |

Производитель-ность очистителя |

т/ч |

P |

Х 3 |

1 |

6 |

7 |

8 |

Критериями оценки качества очистителя хлопка от мелкого сора марки 1ХКМ-12 были выбраны: У1-общий очистительный эффект;У2- зажгученность волокна;У3 - поврежденность семян. По результатам предварительных исследований были выбраны уровни и шаги варьирования факторов, влияющие на качество очистки (таблица1). На рис.2 представлена общий вид рекомендуемой конструкции очистителя хлопке от мелкого сора 1ХКМ-12.

Расчеты по общему очистительному эффекту очистителя. Произведены при: табличном значении критерия Стьюдента Т(28) - 2.048; табличном значении критерия Кохрена G(2,14) - 0.3539; вычисленном значении критерия Кохрена - 0.2057619; дисперсии воспроизводимости -3.471446e-03.

Согласно методики [7,8] получаем:

Y 1 = 55.327 + 5.666 X 1 + 2.560 X 2 - 0.779 X 3 - 0.894 X 12 - 1.298 X 1 X 2

- 3.295 X 22 + 2.273 X 32 . (1)

Проверка математической модели (1) на адекватность показала, что: дисперсия адекватности равна 1.235313e-03 [7,8]. Вычисленное значение критерия Фишера - 1.067549. Табличное значение критерия Фишера FT (6,28) - 2.44. Значить, условие адекватности выполняется.

Согласно расчетов по критерию У2 - по зажгученностиволокна получили:

Y 2 =0.316 + 0.232 X 1 + 0.202 X 2 + 0.033 X 3 + 0.254 X 12 + 0.043 X 1 X 2

+ 0.142 X 22 + 0.007 X 2 X 3 - 0.206 X 32 . (2)

Проверка математической модели (2) на адекватность показала, что: дисперсия адекватности - 2.850925E-05; вычисленное значение критерия Фишера – 0.4105804; табличное значение критерия Фишера FT(5,28) - 2.56.

Условие адекватности выполняется. Таким образом математическая модель адекватная.

Результаты расчетов по критерию У3 -поврежденности семян : табличное значение критерия Стьюдента Т(28) - 2.048; табличное значение критерия Кохрена G(2,14) - 0.3539; вычисленное значение критерия Кохрена - 0.1500003; дисперсия воспроизводимости - 4.761901E-05.

Уравнение регрессии по поврежденности семян хлопка-сырца получим в виде:

Y 3 =0.494 + 0.243 X 1 + 0.026 X 2 + 0.010 X 3 + 0.121 X 12 – 0.007 X 1 X 2 – 0.015

X 1 X 3 + 0.081 X 22 -0.008 X 2 X 3 . (3)

Проверка математической модели на адекватность показала, что: дисперсия адекватности - 2.25644E-05; вычисленное значение критерия

Фишера - 1.421558; табличное значение критерия Фишера FT(5,28) = 2.56.

Условие адекватности выполняется.Рассмотрим теперь вопрос оптимизации технологического процесса очистки хлопка от мелкого сора на машине марки 1ХКМ-12при условии :

У 1 (X 1 , X 2 ,X 3 ) ----макс; У 2 (X 1 , X 2 ,X 3 ) ≤ 0.3;

У 3 (X 1 , X 2 ,X 3 ) ≤ 1; X 1 ≥ 0, X 2 ≥ 0,X 3 ≥ 0.

Число прутковых барабанов очистителя (Х1)- положительно влияет на общий очистительный эффект, с увеличением количества колковых барабанов общий очистительный эффект повышается. Но, при этом увеличивается поврежденность скмян и волокон хлопка.

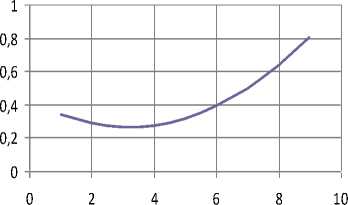

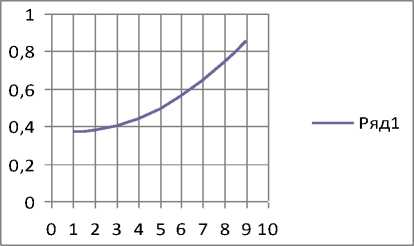

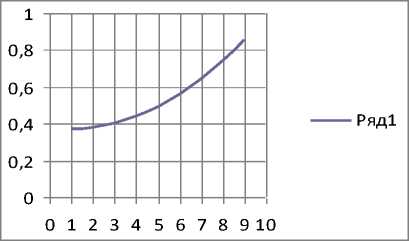

Из графика видно, (см. рис.4а) что при увеличении количества прутковых барабанов (Х1) от 8-ми до 12 шт. показатели зажгученности хлопка имеет тенденцию к некоторому уменьшению, а с дальнейщем увеличением кольковых барабанов зажгученность хлопка повыщается.

^^^^м Ряд1

б)

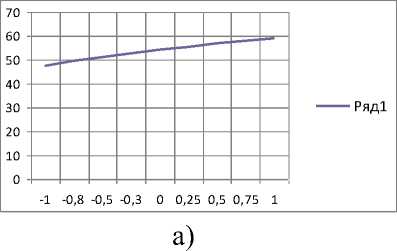

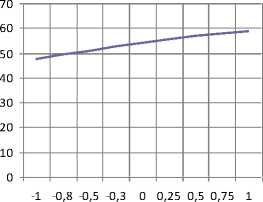

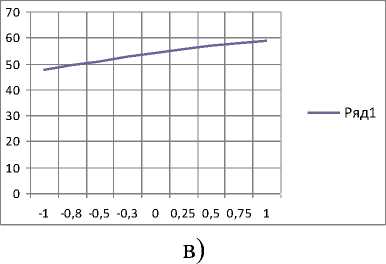

а – от изменения Х 1 ; б – от изменения Х 2 ; в – от изменения Х 3.

Рис.3. Зависимости изменения общего очистительного эффекта У1 на опытной машине 1ХКМ-12.

а) б)

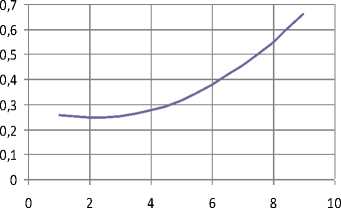

а – от изменения Х 1 ; б – от изменения Х 2 ; в – от изменения Х 3.

Рис.4. Зависимости изменения зажгученности волокна очистителя волокна У2 от изменения значений входных факторов.

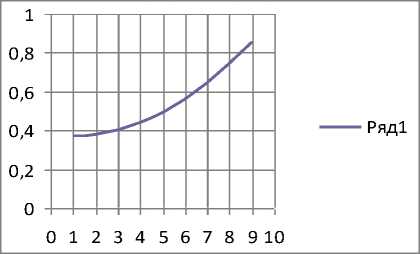

а) б)

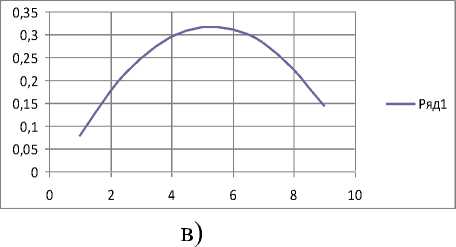

в)

а – от изменения Х 1 ; б – от изменения Х 2 ; в – от изменения Х 3.

Рис.5. Зависимости изменения поврежденности семян хлопка от У3 на опытной машине 1ХКМ-12.

Известно [3,4], что с увеличением количества прутковых колковых барабанов естественно повышается показатели механической поврежденности семян, однако, как видно из графика на рис.5а увеличение количества колковых барабанов от 8-ми до 12 шт незначительно влияет на увеличение механической поврежденности семян, а с далнейшим увеличением количества колковых барабанов показатели механической поврежденности семян повышается в значительной степени.

Место установки питателя от края корпуса очистителя (Х2) - положительно влияет на общий очистительный эффект. С увеличением расстояния установки питателя от края корпуса очистителяобщий очистительный эффект повышается (см. рис.3б). Это объясняется выбранным технологическим процессом очистки, в котором, хлопок допольнительно разрыхляется перемешаясь по верху кольковых барабанов к краю корпуса очистителя.Из графика видно (см. рис.4б) что при увеличении расстояния установки питателя от края корпуса очистителя до 1304мм показатель зажгученности хлопка имеет тенденцию к некоторому уменьшению, а с дальнейщим увеличением расстояния установки питателя от края корпуса очистителязажгученность волокна повыщается.С увеличением расстояния установки питателя от края корпуса очистителяестественно повышается показатель механической поврежденности семян, однако, как видно из графика (см. рис.5б), что увеличение расстояния установки питателя от края корпуса очистителя до 1304 мм незначительно влияет на увеличение механической поврежденности семян, а с далнейшим увеличением количества колковых барабанов показатель механической поврежденности семян повышается в значительной степени.В исследованных пределах повышение производительности повлиял на незначительное повышение очистительного эффекта (см. рис.3в).Как видно из графика (см. рис.4в) с повышениемпроизводительности, сначала имеет место повышения зажгученности хлопка, а с дальнейшим повышением производительности очистителя зажгученность волокна уменьшается.С увеличением производителности естественно повышается показатель механической поврежденности семян, однако, как видно из графика (см. рис.5в) увеличение производительности до 7 т/час незначительно влияет на увеличение механической поврежденности семян, а с далнейшим увеличением производительности показатель механической поврежденности семян повышается в значительной степени.

Задача оптимизации решена с помощью метода случайного поиска [7,8] и получены следующие оптимальные решения (таблице 2):

таблице 2

Результаты оптимизации математических моделей.

|

Значения факторов |

Х 1 |

Х 2 |

Х 3 |

|

Кодированные |

0,057197 |

-0,16646 |

0 |

|

Натуральные |

12,22879 |

1165,835 |

7 |

|

Округленные |

12 |

1304 |

7 |

Согласно результатам исследования, оптимальное число прутковых барабанов 12 шт, место установки питателя от края корпуса очистителя 1304 мм, производительность очистителя 7 т/ч.

Выводы. Разработана эффективная конструктивная схема очистителя волокнистого материала от мелкого сора. Полнофакторными экспериментами определены оптимальные значения параметров.

Список литературы Оптимизация параметров очистителя волокнистого материала от мелкого сора

- Джураев А., Юнусов С. Динамика машинных агрегатов с механизмами рабочих органов пильного джина. Монография.-Т.: 2011, "Фан", -181 с.

- Счелягин А. Теория механизмов и машин. Изд. ИНФРА - М, 2012.

- Djuraev A., Kuliev T.M. Improvement of the Construction and Justification of Parameters of the Fibrous Material Regenerator. Scopus. International Journal of Advanced Science and Technology Vol. 29, No. 8s, (2020), pp. 453-460.

- Sh.Khudoykulov, A.Djuraev, S.Yunusov. Efficiency of use of bearing supports with rubber sleeve of shaft saw cylinders. 76 th Plenary meeting of the 1CAC Tashkent, Uzbekistan-2017. P. 238-242.

- Djuraev A., Kuliev T.M. Designing and methods of calculating parameters of a fibrous material cleaner from large litter. Scopus. International Journal of Advanced Science and Technology Vol. 29, No. 8s, (2020), pp. 444-452.

- Тихомиров В.В. Планирование и анализ эксперимента. М. Легкая индустрия. 1974.

- Веденяпин Г.В. Общая методика экспериментального исследований и обработка опытных данных. М, 2003.

- Румшинский Л.З. Математическая обработка результатов эксперимента. М. 2009 г.