Оптимизация параметров устройства трибометрического измерения чистоты поверхности подложек

Автор: Казанский Н.Л., Колпаков В.А., Колпаков А.И., Кричевский С.В., Ивлиев Н.А.

Журнал: Компьютерная оптика @computer-optics

Рубрика: Дифракционная оптика, оптические технологии

Статья в выпуске: 28, 2005 года.

Бесплатный доступ

Проведена оптимизация параметров и режимов работы устройства экспресс-контроля чистоты поверхности, реализующего метод трибометрического взаимодействия двух подложек. В результате оптимизации определены количественные значения параметров и режимы работы устройства, при которых осуществляется прецизионное измерение чистоты поверхности подложек. Показано, что применение совместно с устройством экспресс-контроля компьютерного анализа обеспечивает возможность многократного использования подложки-индентора при контроле чистоты всей площади поверхности подложек, а также поверхностей с разной степенью загрязнения.

Короткий адрес: https://sciup.org/14058689

IDR: 14058689

Текст научной статьи Оптимизация параметров устройства трибометрического измерения чистоты поверхности подложек

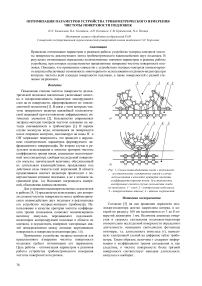

Повышение степени чистоты поверхности диэлектрической подложки значительно увеличивает качество и воспроизводимость параметров маскирующего слоя на ее поверхности, сформированного по тонкопленочной технологии [1]. В связи с этим контроль чистоты поверхности является важнейшей технологической операцией при изготовлении дифракционных оптических элементов [2]. Большинство современных экспресс-методов контроля чистоты основаны на методах смачиваемости и трибометрии [3]. В первом случае молекулы воды, остающиеся на поверхности после операции контроля, диссоциируя на ионы H+ и OH- загрязняют поверхность, что приводит к нарушению геометрических параметров формируемого дифракционного микрорельефа. Во втором случае в результате использования в качестве критерия чистоты коэффициента трения покоя, специально подготовленный зонд (индентор), сообщая исследуемой поверхности импульс значительной величины, обусловленный их длительным взаимодействием, продавливает под действием силы тяжести слой загрязнений. В области продавливания контакт индентора происходит с поверхностными атомами подложки, а не с атомами загрязнений (рис. 1 а ). Возникает погрешность измерений, объясняемая данным явлением.

Для устранения вышеперечисленных недостатков в работах [4, 5] предлагается использовать для контроля степени чистоты поверхности метод трибометрического взаимодействия двух подложек и реализующее его устройство экспресс-контроля (трибометр). Использование в качестве критерия чистоты коэффициента трения скольжения позволяет минимизировать величину импульса, передаваемого подложкой– индентором контролируемой подложке в области их контакта, и осуществить измерение электронных связей непосредственно между атомами загрязняющих поверхность и поверхности индентора (рис. 1 б ).

Применение устройства экспресс-контроля для прецизионного измерения чистоты поверхности подложек требует оптимизации его параметров. Цель работы – оптимизация параметров и режимов работы устройства трибометрического измерения чистоты поверхности подложек.

Рис. 1. Схема взаимодействия зонда с подложкой: а) установление электронных связей в случае использования в качестве критерия чистоты коэффициента трения покоя; б) установление электронных связей в случае скольжения зонда по подложке: 1 - зонд; 2 - контрольная подложка; 3 - поверхностные атомы; 4 - атомы загрязнений

Методика эксперимента

Согласно [5] на оси вращения держателя подложки-индентора жестко закреплена шторка, в которой по радиусу 160 мм выполняются от 3 до 8 отверстий диаметром 1 мм. Величина диаметра отверстия и скорость скольжения подложки-индентора относительно исследуемой поверхности определяют длительность освещения светодиодом фотодиода оптопары, т.е. длительность импульса ( τ ), выводимую электронной схемой на цифровое табло трибометра. Таким образом, величина τ содержит информацию о коэффициенте трения скольжения и, как следствие, о чистоте поверхности: более грязной поверхности соответствует меньшая длительность импульса и наоборот.

В качестве исходных образцов использовались подложки диоксида кремния (SiO2) размером 24х30 мм2, поверхность которых обрабатывалась направленным потоком низкотемпературной плазмы [6] до уровня технологической чистоты.

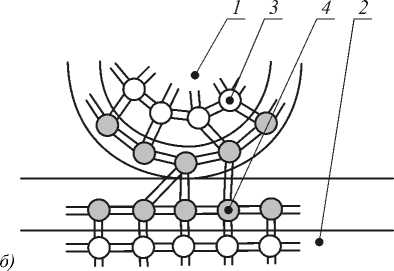

Контролируемое загрязнение проводили в замкнутом объеме кварцевого сосуда, схема конструкции которого представлена на рис. 2.

В кварцевый сосуд помещалась подложка диоксида кремния (см. рис. 2), после чего на внутреннюю поверхность крышки кварцевого сосуда наносились капли вакуумного масла (ВМ-1). Кварцевый сосуд закрывался крышкой и помещался в рабочую камеру вакуумной установки УВН-2М-1, которая откачивалась до давления 1,33 Па при температуре 300 К. При таких условиях с поверхности капель происходит испарение молекул масла, являющихся источником органических загрязнений, длина свободного пробега которых равна расстоянию ( h ) (рис. 2) между поверхностью капель и исследуемой подложки (≈5 мм). Молекулы достигают поверхности подложки без взаимодействия с молекулами других соединений, содержащихся в вакуумной камере, что обеспечивает однородность свойств загрязнений, адсорбированных на ее поверхности.

Рис. 2. Схема конструкции устройства загрязнения поверхности подложек: 1 - крышка кварцевого сосуда;

2 - капли вакуумного масла (ВМ-1);

3 - подложка диоксида кремния;

4 - кварцевый сосуд

т*10~2с

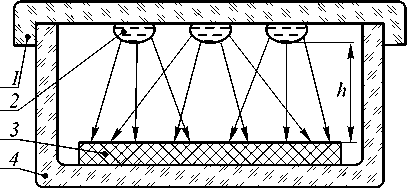

Рис. 3. Зависимость показаний устройства от времени выдержки подложек в устройстве загрязнения, помещенного в вакуумную камеру при углах наклона индентора α =5,5°, подложкодержателя β =60° [ 4, 5 ]

Для проверки достоверности и воспроизводимости результатов эксперимента каждый режим повторялся не менее десяти раз, разброс параметров при этом составлял не более 10%. Точки на зависимостях представляют собой среднее значение величины τ по результатам измерения на десяти образцах.

Концентрацию загрязнений на исследуемой поверхности регулировали изменением длительности выдержки ( t ) подложек в устройстве загрязнения, помещенного в рабочую камеру вакуумной установки. Величина t изменялась в диапазоне 0< t ≤90 мин. При t =60 мин длительность импульса снижается до 0,05∙10-2 с (рис. 3) и остается постоянной на участке 60≤ t ≤90 мин, что обусловлено насыщением процесса загрязнения и стабилизацией коэффициента трения, которое согласно [3] наступает при концентрации органических загрязнений на поверхности подложки, равной 5∙10-6 г/см2.

Оптимизация параметров

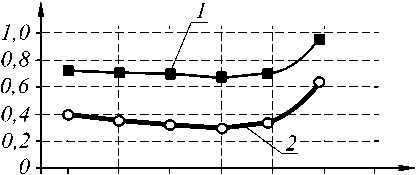

Для оптимизации режимов работы трибометра были проведены исследования зависимости степени влияния угла наклона подложки-индентора к исследуемой поверхности ( α ) на величину длительности импульса (рис. 4).

т*10'2,с

4,0 4,5 5,0 5,5 6,0 6,5 а,град

Рис. 4. Зависимость длительности импульса τ от угла наклона индентора α при β =60°: 1 - серия подложек с исходной степенью загрязнения, соответствующей значению τ =0,65;

2 – то же, но τ =0,4

Получение данной зависимости осуществлялось с помощью двух партий подложек с разной степенью чистоты их поверхности. Анализ кривых 1 и 2 показывает наличие у них слабовыраженного экстремума при α =5,5°. С увеличением угла α происходит уменьшение площади контакта подложки-индентора с исследуемой поверхностью, и коэффициент трения скольжения в большей степени определяется свойствами слоя органических загрязнений, адсорбированных на поверхности подложки. Характер изменения кривых показывает, что в диапазоне α ≤5,50 влияние угла α на величину длительности светового импульса незначительно и при настройке трибометра его можно не учитывать.

В диапазоне α >5,5° площадь контакта настолько уменьшается, что подложка-индентор продавливает слой органического загрязнения, и в процессе скольжения начинает преобладать механическое взаимодействие подложек, приводящее к погрешности измерений, аналогичной погрешности метода, представленного в работе [3]. Подложка-индентор в этом случае подобна режущему инструменту, площадь контакта резца которого уменьшается с увеличением угла α .

Таким образом, в реальном устройстве для получения достоверных результатов о степени загрязне- ния поверхности подложки угол α не должен превышать 6°.

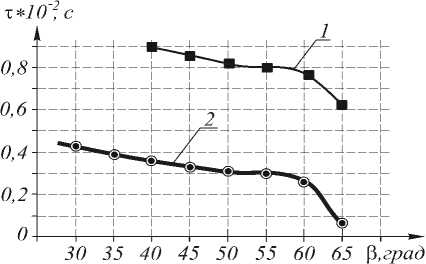

Процесс скольжения определяется углом наклона плоскости подложкодержателя исследуемой подложки ( β ). Зависимость показаний трибометра от величины данного угла представлена на рис. 5.

Рис. 5. Зависимость показаний устройства от угла наклона плоскости подложкодержателя исследуемой подложки при α = 5,5°:

-

1 - серия подложек с исходной степенью загрязнения, соответствующей значению τ = 0,9;

2 - то же, но τ = 0,45

Характер изменения кривых 1, 2 показывает, что процесс скольжения состоит из двух механизмов: 1 – механизм скольжения подложки – индентора по исследуемой поверхности; 2 – механизм его свободного падения. Первый случай реализуется при β ≤60°, так как изменения длительности светового импульса для обеих кривых на данном участке не превышают 33%. Это объясняется влиянием взаимодействия поверхности подложки-индентора с молекулами органических загрязнений (в этом диапазоне значений β ) на коэффициент трения скольжения. На участке β >60° происходит уменьшение сил сцепления между подложкой-индентором и исследуемой поверхностью, причем при β =90° индентор находится практически в условиях свободного падения. Именно этим объясняется нарастающее увеличение скорости движения подложки-индентора в диапазоне 60°< β <70°. Анализируя вышеперечисленное, выберем для проведения прецизионных измерений интервал значений угла β : 50°< β ≤60°, на котором отсутствует зависимость τ = f ( β ), а значит, показания трибометра являются стабильными.

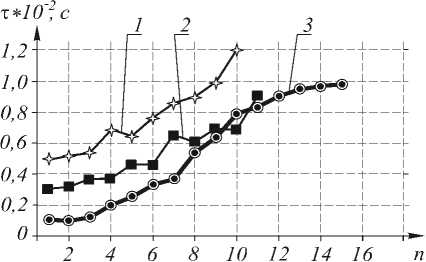

При контроле качества очистки методами трибометрии необходимо знать степень влияния воздействия самого индентора на свойства исследуемой поверхности. Вследствие этого, на рис. 6 приведены результаты исследования зависимости длительности импульса от числа проходов подложки-индентора по одной траектории на исследуемой поверхности для трех партий подложек с разной степенью загрязнения.

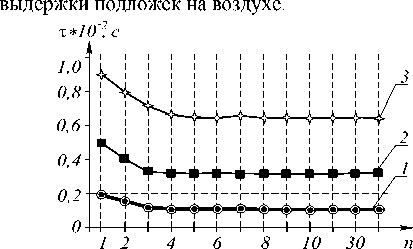

Из анализа характера изменения кривых 1, 2, 3, представленных на рис.6, следует вывод: в диапазоне n≤3 для образцов всех трех партий наблюдается практически отсутствие зависимости величины τ от числа проходов подложки-индентора, т.е. коэффициент трения скольжения в этом случае полностью определяется концентрацией молекул органических загрязнений на исследуемой поверхности. Однако при n>3 скорость движения подложки-индентора начинает замедляться (увеличение длительности импульса), что объясняется нарастанием механического взаимодействия между поверхностями двух подложек: с увеличением n число молекул загрязнений, соскребаемых индентором из области своей траектории скольжения, увеличивается. В случае n>15 имеет место взаимодействие вида SiO2-SiO2, что подтверждает насыщение кривой 3 на данном участке. Таким образом, для получения достоверной информации при измерении чистоты поверхности подложек недопустимо использование подложки – индентора более трех раз по одной траектории.

Рис. 6. Зависимость показаний устройства от числа проходов по одной траектории для трех партий подложек с разной степенью загрязнения:

1 - серия подложек с исходной степенью загрязнения, соответствующей значению τ =0,45;

2 - то же, но τ =0,25; 3 - то же, но τ =0,1

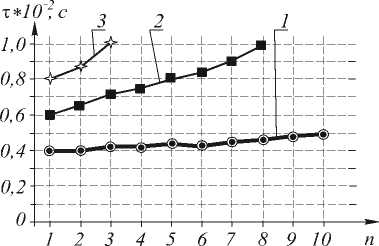

Контроль качества поверхности при формировании дифракционного микрорельефа требует информации о чистоте всей поверхности подложки. С целью выполнения данного требования в настоящей работе проведены исследования зависимости величины τ от числа измерений одним индентором всей площади поверхности исследуемой подложки (рис. 7).

Рис. 7. Зависимость величины τ от числа измерений чистоты поверхности исследуемых подложек одним индентором: 1 – серия подложек с исходной степенью загрязнения, соответствующей значению τ =0,4; 2 – то же, но τ =0,6; 3 – то же, но τ =0,8

Из зависимостей, представленных на рис. 7, видно: на подложках с исходной степенью загрязнения, соответствующей значению τ=0,4 (кривая 1), подложку-индентор можно использовать до 8 раз, так как показания трибометра изменяются в этом случае не более чем на 12%, что дает право на многократное его применение. С уменьшением степени загрязнения (увеличением τ) начинает преобладать механическое взаимодействие поверхностей подложек, приводящее к жесткой зависимости показаний трибометра от числа измерений (кривые 2, 3), что хорошо согласуется с результатами исследований, представленными на рис. 6. Другим важным свойством данных кривых является информация о том, что даже при однократном измерении трибометрический метод способен не только достоверно определять степень чистоты поверхности подложек, но и осуществлять их распределение по этому критерию. Следовательно, при применении компьютерного анализа появляется возможность многократного использования подложки-индентора и при контроле чистоты всей площади поверхности, а также поверхностей с разной степенью загрязнения.

На рис. 8. представлены результаты исследований зависимости показаний устройства от времени

Рис. 8. Зависимость показаний устройства от времени выдержки подложек на воздухе: 1 – серия подложек с исходной степенью загрязнения, соответствующей значению τ =0,2;

-

2 – то же, но τ =0,45; 3 – то же, но τ =0,9

Согласно полученным зависимостям, нахождение подложек, прошедших очистку, в контакте с внешней средой более 5 минут приводит к увеличению степени их загрязнения соответственно на 11%, 22%, 28%, причем, чем выше степень загрязнения подложки после очистки, тем медленнее происходит изменение чистоты её поверхности и на меньшую величину. Из этого следует, что подложки, предназначенные для измерения трибометрическим устройством, рассматриваемым в настоящей работе, не должны находится на воздухе более 60 секунд (см. кривые 1, 2, 3, рис. 8). Простота конструкции трибометра и удобство его эксплуатации позволяют осуществить одно измерение за 15-20 секунд [5], что делает полученные результаты достоверными.

Заключение

В настоящей работе проведена оптимизация параметров и режимов работы устройства экспресс-контроля чистоты поверхности, реализующего метод трибометрического взаимодействия двух подложек. В результате оптимизации определены количественные значения параметров и режимы работы устройства, при которых осуществляется прецизионное измерение чистоты поверхности подложек: - угол наклона подложки-индентора к исследуемой поверхности не должен превышать 6° (α≤6°);

-

- угол наклона плоскости подложкодержателя исследуемой подложки ( β ) необходимо выбирать из интервала значений 50°< β ≤60°;

-

- подложки, предназначенные для измерения, не должны находиться в контакте с внешней средой более 60 секунд;

-

- при одинаковой длине пути подложка-индентор применяется для измерения чистоты поверхности по одной траектории не более трех раз, а по разным траекториям – не более одного раза, что обусловлено потерей исходных свойств поверхностью индентора.

Показано, что применение компьютерного анализа совместно с устройством экспресс-контроля допускает возможность многократного использования подложки-индентора при контроле чистоты всей площади поверхности подложек (а также поверхностей с разной степенью загрязнения) на основе компьютерного восстановления исходных свойств индентора. Полученные в работе результаты позволят повысить качество контроля степени чистоты поверхности подложек и, как следствие, изготавливаемого дифракционного микрорельефа.

Работа выполнена при поддержке Министерства образования и науки РФ, правительства Самарской области и Американского фонда гражданских исследований и развития (CRDF Project SA-014-02) в рамках российско-американской программы «Фундаментальные исследования и высшее образование» (BRHE), а также при поддержке гранта Президента РФ № НШ-1007.2003.01 и гранта РФФИ № 04-02-08094.