Оптимизация процесса ткачества чистольняных костюмных тканей

Автор: Самутина Наталья Николаевна, Казарновская Галина Васильевна

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 1 (16), 2009 года.

Бесплатный доступ

В статье рассматриваются вопросы оптимизации технологического процесса ткачества чистольняных костюмных тканей полутораслойными переплетениями с дополнительным утком. Для разработки данных материалов предложенные переплетения применены впервые. Разработан способ решения проблемы формирования кромки при выработке высокоплотных тканей. Найдены оптимальные параметры процесса ткачества на станках СТБ-2-180, при которых снижена обрывность нитей основы.

Текстильные материалы, костюмные ткани, оптимизация технологических процессов, ткачество, чистольняные ткани, полутораслойные переплетения, ткацкие станки, параметры станков, заправочные параметры, ткацкие переплетения, нити основы, изготовление тканей, высокоплотные ткани, параметры изготовления, кромки тканей, формирование кромок, стб-2-180 (станок), натяжение нитей основы, обрывность нитей основы

Короткий адрес: https://sciup.org/142184572

IDR: 142184572

Текст научной статьи Оптимизация процесса ткачества чистольняных костюмных тканей

В последнее время наблюдается тенденция увеличения спроса потребителей к товарам отечественного производства из натурального льна.

В работе решается задача по созданию чистольняных костюмных тканей в условиях РУПТП «Оршанский льнокомбинат» с использованием полутораслойных переплетений с дополнительным утком на ткацких станках СТБ-2-180 с кулачковым зевообразовательным механизмом. В основе и утке использовалась чистольняная пряжа линейной плотности 56 текс, плотность ткани по основе 217 нит./10см, по утку – 184 нит./10см. Данная пряжа является среднеочёсковой мокрого прядения и характеризуется ярко выраженными уплотнениями и повышенной шишковатостью. С учётом особенностей строения пряжи в работе решалась проблема скрытия данных пороков за счёт специально разработанных переплетений фона: в полуслоях тканей используются переплетения, характеризующиеся наличием различного числа основных и уточных перекрытий. На лицевой стороне чистольняных тканей присутствует равномерный эффект за счёт применения переплетений с одинаковым числом основных и уточных перекрытий: полотняное переплетение, репс уточный 2/2, рогожка 2/2. Изнаночная сторона образована двумя видами переплетений, в одном из которых преобладают основные перекрытия, в другом – полотняное. Соотношение между утками в слоях проектируемых образцов 1:1. Для разработки чистольняных костюмных тканей предложенные переплетения применены впервые.

Традиционно в кромках ткани применяется полотняное переплетение и его производные, но в данном случае, из-за высокой плотности по утку, наработка кромки опережала наработку фона ткани, что сопровождалось повышенной обрывностью нитей основы.

Разработаны специальные переплетения кромки для каждого вида рисунка с заводом части кромочных нитей в ремизки фона. Особенность заключается в том, что левая кромка по характеру расположения перекрытий – негатив правой кромки, и кромочные нити, находящиеся рядом с фоновыми, также их негативное изображение.

В процессе наработки образцов использовалось бердо № 97, однако из-за шишковатости пряжи при прохождении утолщения через зуб берда происходило перепутывание нитей основы, пробранных в один зуб, образовывался брак ткани – подплетины. Для ликвидации данного недостатка при выработке ткани произведена замена берда на № 65.

Нахождение оптимальных параметров изготовления чистольняных костюмных тканей вызвано перезаправкой станка, применением нового вида переплетений фона и кромок ткани. С этой целью на РУПТП «Оршанский льнокомбинат» проведён активный эксперимент по плану Бокса второго порядка [1]. Входными параметрами приняты заправочное натяжение (Х 1 ) и величина перемещения ламельного прибора по глубине заправки станка (Х 2 ).

Натяжение нитей основы – один из важнейших заправочных параметров станка. Его значение должно быть, с одной стороны, минимальным, так как во время тканеобразования при многоцикловых деформациях нитей большое заправочное натяжение приводит к большей «усталости» нитей, с другой, должно обеспечивать образование чистого зева и благоприятные условия для прибоя уточной нити [2]. Величина заправочного натяжения зависит от разрывной нагрузки нити (находится в пределах 3-7 %) и изменяется натяжением пружины фигурного рычага основного регулятора, с чем связан интервал варьирования параметра. Величина перемещения ламельного прибора по глубине станка связана с конструктивными особенностями ткацкого станка и изменяется перемещением мест крепления прибора к стойке. От геометрии зева, которая регулируется положением основонаблюдателя, зависит симметричность зева, а, следовательно, и условия формирования ткани.

В качестве критериев оптимизации приняты обрывность нитей основы (Y 1 ) и уработка основных нитей (Y 2 ). Выбор критериев связан с тем, что от обрывности зависят производительность станка и качество вырабатываемой ткани. Нормализация процесса ткачества главной своей целью ставит снижение обрывности нитей, но добиться её нулевого значения невозможно из-за качества перерабатываемых нитей, однако получить минимальное значение обрывности возможно при оптимальных параметрах заправки станка. Уработка – характеризует изгиб нитей в ткани и является одним из основных факторов, влияющих на расход сырья. Значение уработки зависит от параметров заправки станка и деформации, которую испытывают нити в процессе тканеобразования [2]. Поскольку выработать ткань на станке с прямолинейно расположенными нитями невозможно, уработка не может иметь нулевое значение, но так как она влияет на материалоёмкость ткани, её значение при заданных параметрах строения ткани должно быть минимальным.

Для математического описания объекта исследования недостаточно линейного приближения, поэтому для построения моделей в виде полиномов второй степени используется планирование второго порядка [1].

Для получения требуемой информации об объекте варьирование параметров проводилось на пяти уровнях. Вычисление результатов планирования осуществлялось с помощью специального продукта ЭВМ – Statistica 6.0 for Windows. С целью анализа взаимосвязи межу исследуемыми показателями проведён корреляционный анализ, результаты которого представлены в таблице 1.

Таблица 1 – Результаты корреляционного анализа

|

Y 1 |

Y 2 |

|

|

X 1 |

-0,80 |

0,24 |

|

X 2 |

-0,17 |

-0,11 |

Исходя из корреляционного анализа, можно сделать вывод о том, что входной параметр Х 1 оказывает наиболее сильное влияние на выходной параметр Y 1 , чем на Y 2 . С другой стороны, параметр Х 2 практически не оказывает линейного влияния на выходные параметры, что подтверждается незначимостью парных коэффициентов корреляции.

Реализация опытов подтверждает, что на процесс выработки чистольняной костюмной ткани большее влияние оказывает заправочное натяжение основных нитей (Х 1 ), чем величина перемещения ламельного прибора (Х 2 ). Это подтверждается резким увеличением обрывности даже при небольших изменениях в заправочном натяжении основы. При изменении величины перемещения ламельного прибора на всех уровнях варьирования значительного увеличения обрывности не происходило. Этот вывод подтверждают полученные уравнения регрессии (формулы 1 и 2):

Y 1 = 0,24+0,21*Х 1 +0,20*Х 2 +0,82*Х 12 +0,44*Х 22 , (1)

Y 2 = 7,60-0,47*Х 1 -0,10*Х 2 +0,28*Х 12 +0,23*Х 22 . (2)

После исключения незначимых коэффициентов математические модели являются адекватными, о чём свидетельствуют расчётные значения критерия Фишера (0,30 и 0,21 против 0,69, соответственно).

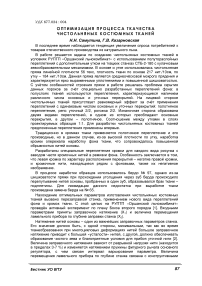

Компромиссное решение найдено графическим методом, путём наложения графиков двухмерных сечений поверхностей отклика для обрывности нитей основы и уработки основных нитей. Двухмерное сечение поверхности отклика для области компромиссных решений представлено на рисунке 1. Центры сечений поверхностей отклика соответствуют минимальным значениям критериев оптимизации.

-

- двухмерные сечения

поверхности отклика для обрывности нитей основы;

-

- двухмерные сечения

поверхности отклика для уработки основных нитей.

Рисунок 1 – Двухмерное сечение поверхности отклика для области компромиссных решений

Анализ рисунка 1 показывает, что минимальные значения критериев оптимизации достигаются при изменении заправочного натяжения в пределах 37^46 сН/нить и перемещении основонаблюдателя по глубине в диапазоне 655^560 мм, при этом обрывность нитей основы находится в пределах 0,25^0,66 обрыва на метр, уработка - 7,53^7,65 %. Минимальная обрывность нитей основы 0,25 обрыва на метр соответствует уработке основных нитей 7,59 %; минимальная уработка основных нитей 7,53 % соответствует обрывности 0,40 обрыва на метр. Значения уработки изменяются незначительно, а обрывность увеличивается в 1,6 раза, тогда для обеспечения нормального протекания процесса ткачества с минимальной обрывностью основных нитей принимаем заправочное натяжение 39сН/нить и положение ламельного прибора на расстоянии 618 мм от опушки ткани.

При найденных в работе параметрах оптимизации обрывность основных нитей в условиях РУПТП «Оршанский льнокомбинат» при выработке чистольняных костюмных тканей на станках СТБ с кулачковым зевообразовательным механизмом снизилась в 4 раза.

Физико-механические свойства чистольняных костюмных тканей, наработанных с учётом найденных значений заправочных параметров, соответствуют показателям, заложенным в СТБ 1139-99 для чистольняных и полульняных костюмных тканей.

Список литературы Оптимизация процесса ткачества чистольняных костюмных тканей

- Тихомиров, В. Б. Планирование и анализ эксперимента (при проведении исследований в лёгкой и текстильной промышленности)/В. Б. Тихомиров. -Москва: «Легкая индустрия», 1974. -264 с.

- Букаев, П. Т. Оптимизация процесса ткачества/П. Т. Букаев. -Москва: Легпромбытиздат, 1990. -120 с.