Оптимизация режима работы малогабаритного шестерённого гранулятора

Автор: Скидело Виктор Владимирович, Краснов Иван Николаевич

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Технологии, средства механизации и энергетическое оборудование

Статья в выпуске: 4 (36), 2016 года.

Бесплатный доступ

Животноводство и растениеводство являются основой для производства качественных продуктов питания. Для развития отрасли животноводства требуется создание прочной кормовой базы. Корма - исходное сырье для обеспечения животных энергией и питательными веществами. Правильное и полноценное кормление - первейшее условие развития высокопродуктивного животноводства. От организации кормовой базы зависит состояние и экономика животноводства. При создании прочной кормовой базы для развития животноводства и птицеводства наряду с расширением посевов кормовых культур и ростом их урожайности важно также повышать производство комбикормов. Увеличение производства комбикормов - важнейшая задача комбикормовой промышленности, но россыпной комбикорм имеет и ряд недостатков, таких как гигроскопичность, малая объемная масса, склонность к расслоению при перемещении, отрицательно влияющих на его качество. Самый эффективный способ устранения этих недостатков - гранулирование. В связи с этим комбикормовые предприятия оснащены специальным оборудованием для гранулирования кормов. Увеличение производства гранулированных кормов требует совершенствования применяемых технологий, машин и оборудования в направлении уменьшения энергоемкости машин и повышения качества получаемых кормов. В нашей стране для гранулирования кормов применяют различные пресс-грануляторы, имеющие различную производительность и мощность привода. Однако существует необходимость разработки нового оборудования для гранулирования комбикормов. Связано это с тем, что на серийных установках производится гранулирование весьма большого ассортимента материалов, а большая часть существующих прессов не имеет механизма регулировки канала прессования, из-за чего уровень энергоемкости у них завышен, также они имеют высокую материалоемкость и, следовательно, большие габариты и массу. Малогабаритное оборудование для ферм малых хозяйств на рынке в дефиците. Из прессов выдавливающего типа наиболее подходящие для небольших хозяйств грануляторы с матрицами, сочетающими функции гранулирования материала и передачи вращательного момента.

Производительность, гранулятор, комбикорм, кормовая смесь, процесс, энергия, эксперимент, режим работы

Короткий адрес: https://sciup.org/140204396

IDR: 140204396 | УДК: 631.363

Текст научной статьи Оптимизация режима работы малогабаритного шестерённого гранулятора

Введение. Производство комбикормов в гранулированном виде является одним из средств экономии и рационального использования компонентов кормовых смесей и сырьевых ресурсов, что позволяет обеспечить механизацию процесса кормления сельскохозяйственных животных, улучшает условия труда, погрузки, хранения и транспортирования кормов, обеспечивает полную сохранность в них питательных веществ. Процесс гранулирования существенно влияет на изменение струк турно-механических свойств исходного сырья. В результате этого оно превращается из сыпучего состояния в продукт определенной формы. Кроме того, полученный продукт приобретает новые свойства и лучшие показатели питательности [I].

На рисунке 1 представлена технологическая схема процесса приготовления кормовых гранул, которая включает в себя основные операции, обеспечивающие подготовку и гранулирование многокомпонентных кормовых смесей.

Рисунок 1 - Технологическая схема процесса приготовления гранул из кормовых смесей

Основной операцией технологии приготовления гранул является процесс прессования рассыпных кормовых смесей в гранулы. По энергопотреблению процесс прессования рассыпных кормовых смесей находится на первом месте среди всех тех- нологических операций, используемых при приготовлении кормовых гранул [2].

Процесс гранулирования в шестерён-ном прессе с горизонтально расположенными равновеликими колёсами-матрицами включает следующие технологические операции: из бункера-питателя смесь подаётся в приемную камеру перед рабочими органами и затягивается вращающимися навстречу друг другу зубчатыми колёсами-матрицами в межзубовое пространство и далее вдавливается поверхностью зубьев в каналы прессования. Силы трения между ними и внутренней поверхностью каналов прессования обеспечивают противодавление сжатому корму. В грануле за время нахождения в канале прессования напряжение постепенно затухает, и она упрочняется. Готовые гранулы выдавливаются новыми порциями корма из каналов прессования и отламываются [3, 4].

Снижению потребления энергии и повышению производительности прессов различной конструкции посвящены работы многих учёных и научных коллективов [2, 5, 6, 7, 8], при этом исследований шестеренных прессов с горизонтальными матрицами в виде двух равновеликих горизонтальных колес к настоящему времени не обнаружено. Однако такая схема пресса представляет большой интерес в сокращении энергозатрат и в практической реализации для ферм малых хозяйств.

Методология проведения работы.

Возможности повышения производитель ности шестеренного пресса с горизонтально расположенными равновеликими зубчатыми колёсами-матрицами связаны в основном с конструктивными особенностями и параметрами зубчатых рабочих органов. Пропускная способность такого пресса в функции геометрических и конструктивных параметров в общем случае имеет вид [5]:

Qe =2-г-У6Д-п , кг/с, (1)

где z - количество межзубовых впадин на каждом колесе;

Уед - объем единичной порции корма, обособленной при образовании замкнутого пространства входящим зубом сопряженного колеса, м3;

Ро - плотность корма в момент образования замкнутого пространства, кг/м3;

п - частота вращения колес, с"1.

Для определения режима работы экспериментального пресса использовалась методика полнофакторного планирования. Принят ортогональный план для двух факторов, которые изменялись в пределах: частота вращения (ХД - 140-180 мин"1 и подача измельченной пшеницы (Х2) - 3555 г/с. Критериями отклика избраны подача (кг/ч) пресса по производству качественных гранул и их качество по кроши-мости. Матрица плана представлена в таблице.

Матрица плана и средние значения производительности пресса и крошимости гранул

|

Уровни факторов в опыте |

Средние значения производительности, кг/ч |

Средние значения крошимости, % |

|

|

Xi, об./мин |

Х2, г/с |

||

|

-1 |

-1 |

105,9 |

5,3 |

|

-1 |

+1 |

128,7 |

6,7 |

|

+1 |

-1 |

161,9 |

12,1 |

|

+1 |

+1 |

201,5 |

18,6 |

|

+1 |

0 |

182,8 |

14,8 |

|

-1 |

0 |

118,2 |

6,1 |

|

0 |

+1 |

161,3 |

12,6 |

|

0 |

-1 |

135,8 |

8,1 |

|

0 |

0 |

149,3 |

и,з |

Для обеспечения уровня значимости результата 0,05 принято трёхкратное количество повторностей опытов.

Оценку воспроизводимости результатов экспериментов осуществляли по критерию К охрена [9].

Q, =-0,0092 q2 + 0,0026 п2

Результаты работы. В результате экспериментальных исследований получено следующее уравнение производительности пресса:

+ 0,021 q п -1,0697 q - 0,1597 п + 24,3647. (2)

Проверку адекватности его на сходимость расчётных опытных данных подачи пресса осуществляли по критерию Фишера, получен результат Ғ-теста = 0,998.

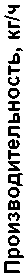

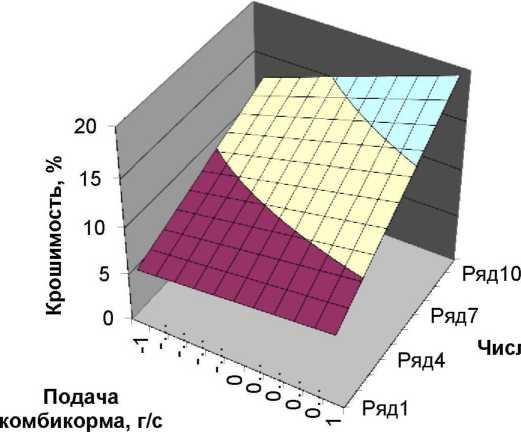

Поверхность отклика функции производительности гранулятора представлена на рисунке 2. По этим данным производительность пресса в большей мере зависит от подачи корма.

По результатам экспериментальных исследований переменной величиной в уравнении (1) можно оставить только объем единичной порции корма. Далее результат теории сравнили с уравнением (2), поддерживая неизменной частоту вращения матриц - 160 об./мин.

Подача комбикорма, г/с

Число оборотов, об./мин

Рисунок 2 - Поверхность отклика производительности исследуемого гранулятора в функции частоты вращения колёс

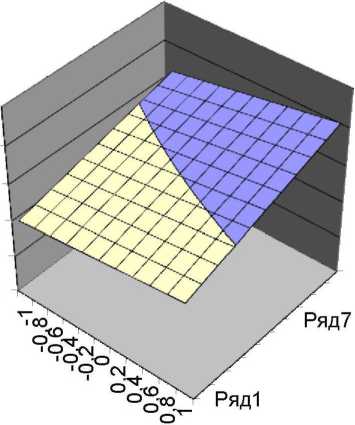

Результаты сравнения вычисленных по теоретической зависимости (1) и полученных по результатам эксперимента значений производительности пресса приведены на рисунке 3. Они показывают, что фактическая производительность гранулятора выше теоретической на 11-25%, что требует внесения в теоретические зависи мости поправочных коэффициентов, сглаживающих эту разницу.

Для второго критерия оптимизации -крошимости гранул воспроизводимость опытов также уточнена с определением критерия Кохрена.

Уравнение регрессии для крошимости гранул представлено зависимостью

К, = -0,0017q2 - 0,0002 п2 + 0,0064 q n - 0,7983q - 0,0049п + 3,1707, (3)

при Ғ-теста = 0,994, что свидетельствует о Поверхность отклика функции кроши- его адекватности. мости гранул представлена на рисунке 4.

• Теоретическая зависимость производительности, кг/ч

■ ■•.....Экспериментальные данные производительности, кг/ч

Подача комбикорма, г/с

Рисунок 3 - График сравнения производительности гранулятора по теоретическим и экспериментальным данным

Рисунок 4 - Поверхность отклика функции крошимости гранул

Оба уравнения, полученные в резуль- делью процесса гранулирования кормов на тате опытов, являются математической мо- исследуемом грануляторе:

Q, =-0,0092q2 + 0,0026п2 + 0,021 q п -1,0697 q-0,1597 п + 24,3647

К, = -0,0017 q2 - 0,0002 п2 + 0,0064 q n - 0,7983q - 0,0049 п + 3,1707 .

Решение их представляет компромиссную задачу.

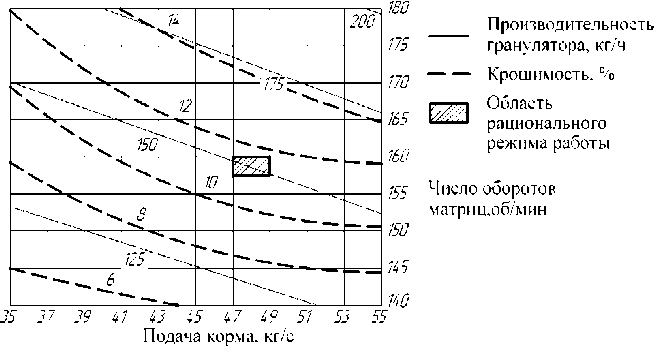

Для нахождения области оптимальных значений параметров гранулятора ис пользован графический метод двухмерных сечений. На рисунке 5 изображены, наряду с изолиниями подачи пресса, изолинии крошимости полученных гранул.

Рисунок 5 - Г рафик решения компромиссной задачи нахождения области оптимального режима работы пресса

Рассматривая совместное изображение двухмерных сечений поверхностей производительности пресса и крошимости полученных гранул по рисунку 5, можно признать рациональной зоной область в интервале подачи корма 47-49 кг/с до изолинии крошимости 12% согласно ГОСТ 23513.

Выводы. Таким образом, по результатам исследований определения рационального режима работы пресса оптимальное соотношение его производительности и качества гранул получено при частоте вращения матриц 155-160 об./мин и подаче корма 47-49 г/с.

Шестеренный пресс с частотой вращения матриц 160 об./мин и диаметром матрицы 288 мм обладает производительностью 131 кг/ч при энергоемкости 19,2 кВт ч/т, что подтверждается приёмочными испытаниями в ФГБУ «СевероКавказская МИС» [10].

Список литературы Оптимизация режима работы малогабаритного шестерённого гранулятора

- Кормозавод. Производство витаминной муки . -Режим доступа: http://www.кроликоферма.рф/proizvodstvo-kormov/proizvodstvo-kombi-korma.

- Щербина, А.В. Определение рационального режима работы гранулятора шестерённого типа/А.В. Щербина, Д.С. Волков//Вестник Донского государственного технического университета. -2009. -№ 4. -С. 724-727.

- Скидело, В.В. Технологический процесс гранулирования комбикорма шестерённым гранулятором с горизонтальными равновеликими колёсами-матрицами/В.В. Скидело//Вестник АПК Ставрополья. -2013. -№ 3. -С. 68-71.

- Скидело, В.В. Результаты испытаний гранулятора кормов ПШ-120/В.В. Скидело, И.Н. Краснов, Ж.В. Матвейкина//Вестник аграрной науки Дона. -2013. -№ 3. -С. 20-25.

- Щербина, В.И. Деформация корма в процессе гранулирования: монография/В.И. Щербина. -Ростов-на-Дону: ООО «Терра»; НПК «Гефест», 2002. -104 с.

- Буссо, В. Теория в области уплотнения сельскохозяйственной стебельной массы/В. Буссо//Земельные технические исследования. -1964. -№ 1. -С. 6-15.

- Батлер, Ю.Л. Факторы, влияющие на гранулирование сена/Ю.Л. Батлер, Х.Ф. Колли//Cельскохозяйственное машиностроение. -1962. -№ 8. -С. 442-446.

- Скальвейт, X. Силы и напряжения в прессованной соломе/X. Скальвейт//Сборник трудов. -1938. -С. 30-35.

- Мельников С.В. Планирование эксперимента в исследованиях сельскохозяйственных процессов/С.В. Мельников, В.Р. Алешкин, П.М. Рощин. -Ленинград: Колос, 1980. -168 с.

- Протокол № 11-63-11 (1010013) ФГБУ «Северо-Кавказская МИС» от 12 декабря 2011 года Приёмочных испытаний гранулятора кормов ПШ-120.