Оптимизация режимных параметров конденсатора пиролизной биоэнергетической установки для переработки сельскохозяйственных отходов

Автор: Г.Н. Узаков, С.Г. Маматкулова

Журнал: Агротехника и энергообеспечение @agrotech-orel

Рубрика: Электротехнологии, электрооборудование и энергоснабжение агропромышленного комплекса

Статья в выпуске: 4 (49), 2025 года.

Бесплатный доступ

В данной работе представлено исследование, направленное на оптимизацию режимных параметров конденсатора пиролизной биоэнергетической установки, предназначенной для термической переработки биомассы. Учитывая важность эффективной конденсации парогазовой смеси, поступающей из реактора установки, особое внимание уделено моделированию теплообмена в спиральном змеевике с учетом фазового перехода. Разработана физико-математическая модель, основанная на энергетическом балансе, уравнении Клаузиуса–Клапейрона и логарифмическом температурном напоре в противоточной схеме. В качестве метода решения применена многоцелевая байесовская оптимизация, позволяющая находить компромисс между максимальным тепловым потоком и минимальным расходом охлаждающей воды. Программная реализация алгоритма выполнена на языке Python с использованием библиотеки scikit-optimize. В результате численного эксперимента определено оптимальное значение массового расхода охлаждающей воды (≈0,03 кг/с), при котором достигается максимальный тепловой поток (≈4389 Вт). Полученные результаты подтверждают эффективность предложенного подхода и обосновывают его применимость в задачах повышения энергетической эффективности маломасштабных пиролизных биоэнергетических установок. Представленные методические и расчетные решения могут быть использованы в инженерной практике при проектировании теплотехнического оборудования для переработки аграрной и древесной биомассы.

Пиролиз, теплообмен, Байесовская оптимизация, спиральный змеевик, конденсатор-теплообменник, математическое моделирование, тепловой поток, массовый расход воды

Короткий адрес: https://sciup.org/147252868

IDR: 147252868 | УДК: 621.224.4; 620.91

Текст научной статьи Оптимизация режимных параметров конденсатора пиролизной биоэнергетической установки для переработки сельскохозяйственных отходов

Особое внимание в современных исследованиях уделяется на выход продуктов пиролиза, поскольку они могут использованы в качестве биотоплива, либо сырья для химического синтеза. Однако выход и качество продуктов пиролиза существенно зависят от эффективности процессов охлаждения и конденсации парогазовой смеси. Именно поэтому оптимизация режимных параметров конденсатора пиролизной установки представляет собой важнейшую инженерную задачу, от решения которой зависит как технологическая, так и экономическая эффективность всей установки [4,5].

По данным ряда авторов, ключевыми параметрами, определяющими интенсивность и полноту конденсации, являются: температура охлаждающей среды, геометрия теплообменных поверхностей, скорость потока парогазовой смеси и материал конденсатора [6,7]. Исследование автора [8] показало, что снижение температуры охлаждающей среды в трубчатом конденсаторе до 12-14°C позволяет увеличить выход жидкой фракции на 1520 % при неизменном составе биомассы.

В обзоре [1] подчеркивается, что успешное масштабирование процессов пиролиза требует не только контроля тепловых условий реактора, но и тонкой настройки систем конденсации, включая температуру, геометрию и скорость охлаждающего потока. Автор указывает, что каскадная схема с последовательным снижением температуры конденсаторов позволяет добиться фракционного разделения жидких продуктов.

Авторы [4] провели численное и экспериментальное исследование конденсации продуктов пиролиза с различными теплообменными конфигурациями. Результаты показали, что эффективность теплообмена существенно зависит от угла потока, площади охлаждения и распределения температуры вдоль поверхности.

Работа [6] использует метод отклика поверхности (RSM) для оптимизации температуры охлаждающей воды. Авторы получили максимальный выход жидкой фазы при температуре 15°C и времени контакта около 4 секунд, что подтверждает важность точной настройки параметров.

Исслодователи [5] моделируют процессы охлаждения пиролизных газов с использованием пакетов ANSYS и COMSOL. В ходе численного эксперимента выявлены предельные параметры температуры стенки, при которых обеспечивается полная конденсация. А авторы [7] исследуют зависимость эффективности конденсации от температуры входной воды. В экспериментальной установке показано, что снижение температуры до 10-12 °C повышает выход жидкой фазы на 20-22 %.

Несмотря на накопленные знания, в современной литературе ощущается дефицит систематизированных подходов к многофакторной оптимизации параметров конденсации с учетом различий в типах биомассы, масштабах установки и целевых продуктах. Отдельного внимания заслуживает применение методов математического моделирования и экспериментального дизайна для нахождения оптимальных режимов.

Целью настоящего исследования является определение оптимальных режимных параметров работы конденсатора-теплообменника с спиральным змеевиком пиролизной установки, обеспечивающих максимальную эффективность теплообмена при минимальном расходе охлаждающей воды.

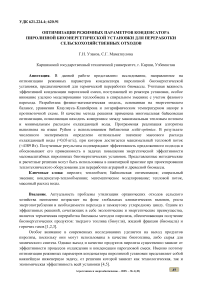

Материалы и методы. В конструкции конденсатора-теплообменника, используемого в пиролизной биоэнергетической установке, реализована схема герметичного цилиндрического корпуса с размещённым внутри спиральным змеевиком (см. рис. 1). Принцип действия которого основан на охлаждение парогазовой смеси водой, протекающей внутри трубы змеевика в противопоточном направлении к высокотемпературной парогазовой смеси. Геометрические характеристики конструкции представлены в таблицах 1 и 2.

Рисунок 1 - Вид конденсатора-теплообменника ПБЭУ.

Анализ тепловых характеристик системы показал, что температура охлаждающей воды на входе в конденсатор составляет преимущественно 18-20°C, тогда как на выходе, в зависимости от текущих режимов функционирования установки, может возрастать до 50– 70 °C. В то же время температура поступающей парогазовой смеси варьируется в диапазоне 130-200°C, что обуславливает высокий температурный напор и потенциал для эффективного теплообмена.

Таблица 1 - Геометрические параметры спирального змеевика

|

Параметр |

Обозначение |

Единицы |

Значения |

|

Длина змеевика |

L з |

м |

0,5 |

|

Внутренний диаметр змеевика |

d звнут |

м |

0,016 |

|

Наружный диаметр змеевика |

d звнеш |

м |

0,022 |

|

Толщина стенки |

δ |

м |

0,003 |

|

Площадь теплообмена |

F з |

м² |

0,55 |

|

Объём змеевика |

V з |

3 м |

0.003 |

|

Длина трубы |

L тр |

м |

8 |

|

Периметр поперечного сечения |

Р з |

м |

0,05 |

|

Площадь сечения канала |

F з |

2 м |

2.01×10-4 |

Таблица 2 - Геометрические параметры кожуха конденсатора

|

Параметр |

Обозначение |

Единицы |

Значения |

|

Длина конденсатора |

Lк |

м |

0,5 |

|

Внутренний диаметр кожуха |

dквнут |

м |

0,2 |

|

Наружный диаметр кожуха |

dкнеш |

м |

0,21 |

|

Толщина стенки |

δ |

м |

0,03 |

|

Объем кожуха |

Vк |

м3 |

0.0157 |

|

Площадь межтрубного пространства |

Fк |

м² |

0,0317 |

|

Объём свободный |

Vсв |

м3 |

0,0127 |

Теплофизические характеристики воды и ПС приведены в табл.3 и табл.4.

Таблица3 - Теплофизические характеристики охлаждающей воды (в спиральной трубе)

|

Параметр |

Обозначение |

Единицы |

Значения |

|

Температура на входе |

т ех |

°C |

18-20 |

|

Массовый расход |

С в |

кг/с |

0,01-0,05 |

|

Плотность |

ρ в |

кг/м³ |

998.6-998.2 |

|

Теплоёмкость |

cp в |

Дж/(кг·К) |

4190 |

|

Теплопроводность |

λ в |

Вт/(м·К) |

0,595–0,598 |

|

Динамическая вязкость |

М в |

Па·с |

1,109·103-1,003·103 |

Таблица 4 - Теплофизические характеристики ПС (в кожухе)

|

Параметр |

Обозначение |

Единицы |

Значения |

|

Температура на входе |

Т пвх |

°C |

130-200 |

|

Плотность |

ρ п |

кг/м³ |

1,67-2 |

|

Теплоёмкость |

cp п |

Дж/(кг·К) |

1737-1860 |

|

Теплопроводность |

λ п |

Вт/(м·К) |

0,05-0,06 |

Оптимизация режимных характеристик конденсатора ПБЭУ формулируется как задача многокритериальной нелинейной оптимизации, направленной на одновременное достижение высокой эффективности теплопередачи и минимизации расхода охлаждающей воды. Решение данной задачи требует строгого учета термодинамических и гидродинамических закономерностей, отражающих энергетический и массопереносный баланс в системе.

Для оптимизации режимных параметров конденсатора ПБЭУ, предназначенной для переработки органических и сельскохозяйственных отходов, разработана комплексная математическая модель, учитывающая особенности фазового перехода в парогазовой смеси, гидродинамические ограничения и тепловой баланс системы [9].

Модель основывается на энергетическом уравнении для холодного теплоносителя в спиральном змеевике, уравнении Клаузиуса–Клапейрона для определения условий фазового перехода, среднелогарифмическом температурном напоре в противоточной схеме теплообмена, обобщённом коэффициенте теплопередачи, учитывающем тепловые сопротивления и учёте скрытой теплоты конденсации в парогазовой смеси [10].

С учетом фазового превращения компонентов парогазовой смеси, общее количество передаваемой теплоты включает вклад скрытой теплоты конденсации, сопровождающей переход вещества из паровой в жидкую фазу:

Qконд = / rili •ri

где: m , - массовая скорость конденсации компоненты i; r i — её удельная теплота фазового перехода.

Фазовый переход парогазовой смеси в жидкую фазу количественно описывается через условие насыщения, определяемое уравнением Клаузиуса–Клапейрона:

In (-) = -^

VPio' R v

T вых

-1') Твх

Задача оптимизации формулируется в виде многоцелевой постановки, в рамках которой необходимо одновременно учитывать несколько критериев эффективности. В качестве вектора управляющих переменных рассматривается совокупность параметров:

х = {Gв, Тввх, Gп, Твх }

I

где G в — массовый расход охлаждающей воды, Т ввх — её температура на входе, G п и Т Пвх — соответственно массовый расход и температура парогазовой смеси.

На основе этого вектора формулируются целевые функции, характеризующие теплотехническую эффективность системы и ресурсоёмкость процесса:

f 10) = Ох) =

Q(x)

к(х) • F3 • АТ (х)

что характеризует эффективность теплопередачи, и f 2(х) = G в

отражающая потребление воды.

Сформулированная задача оптимизации предполагает одновременное стремление к максимизации функции f 1(х), характеризующей эффективность теплообмена, и минимизации функции f 2(х), отражающей ресурсные затраты. С целью упрощения многокритериального анализа и обеспечения взвешенной оценки достигаемого компромисса между этими показателями вводится интегральный функционал:

Q(x) /О) = -тт-G в

Функция sО) характеризует интегральную эффективность процесса теплопередачи, тогда как ](х) описывает удельную тепловую отдачу, приходящуюся на единицу расхода охлаждающей воды. Задача оптимизации заключается в одновременном максимизации указанных целевых показателей при условии минимизации водопотребления, что обеспечивает энерго- и ресурсосберегающий режим функционирования конденсационной системы.

Наложенные ограничения обеспечивают физическую реализуемость процесса и гарантируют достижение полной конденсации парогазовой смеси в установившихся теплогидравлических условиях:

Ты < Тас

Т ввых < Т кип

—

-

ЛТ Д

ЬТ без

где: Тнас — температуры насыщения парогазовой смеси; Тнедг — температура недогрева; термогидравлические рамки Re 6 [1900 ...2200], ЛРспир < Л Ртах, а также температурные пределы материалов и отсутствие кипения в спиральном змеевике.

Методологической основой оптимизации режимных параметров конденсатора является многоцелевая байесовская оптимизация, представляющая собой прогрессивный подход к решению задач с высокой вычислительной затратностью и ограниченными экспериментальными возможностями. В отличие от традиционных методов градиентного поиска или полных факторных экспериментов, байесовская оптимизация ориентирована на поиск оптимума при минимальном числе вызовов к целевой функции, что особенно актуально в задачах теплофизического моделирования, требующих значительных вычислительных ресурсов.

Ключевая идея заключается в построении аппроксимирующей модели (суррогата), описывающей поведение целевой функции на основе уже полученных данных (как численных, так и экспериментальных). В качестве такого суррогата, как правило, используется гауссовский процесс, который позволяет не только оценить значение функции,

но и определить уровень неопределенности предсказания в каждой точке параметрического пространства.

На каждой итерации алгоритма выполняется выбор новой точки оценки на основе так называемой функции приобретения — специального критерия, объединяющего знание о текущей аппроксимации функции и её неопределенности. Одним из распространённых критериев является ожидаемое улучшение, которое позволяет сбалансированно учитывать как уже изученные области, так и те, где потенциально может находиться глобальный оптимум.

Этот подход реализуется итеративно: после выбора новой точки производится точный расчёт или экспериментальная оценка целевой функции, далее модель обновляется, уточняя свои предсказания. Такой механизм позволяет эффективно исследовать компромисс между различными целевыми функциями, формируя Парето-оптимальный фронт решений — множество состояний, в которых невозможно улучшить один показатель без ухудшения другого. Таким образом, достигается одновременно максимизация эффективности теплообмена и минимизация расхода охлаждающей воды.

Преимущество метода заключается в том, что он обеспечивает высокую сходимость к оптимуму при минимально необходимом числе итераций, снижая объём как натурных экспериментов, так и ресурсоемких симуляций. Это делает байесовскую оптимизацию особенно ценной в условиях ограниченного экспериментального времени или при высокой стоимости вычислений [11].

Алгоритм байесовской оптимизации режимных параметров КТ ПБЭУ предоставлена на рис.2.

Рисунок 2 - Блок-схема метода байесовской оптимизации.

Программная реализация процесса оптимизации была выполнена на языке Python с использованием библиотеки Scikit-Optimize, предназначенной для реализации вероятностных подходов к глобальной оптимизации. Алгоритм был структурирован в виде последовательного выполнения логически взаимосвязанных этапов, каждый из которых направлен на обеспечение достоверного поиска оптимальных режимных параметров

конденсатора пиролизной установки (рис.3.).

Рисунок 3 - Библиотеки для оптимизации

На первом этапе осуществляется определение пространства управляющих переменных, формирующих основу параметрического поиска (рис.4.). В данную совокупность включены: массовый расход охлаждающей воды, температура воды на входе в теплообменник, температура и скорость поступающей парогазовой смеси, что позволяет охватить ключевые термогидравлические характеристики, влияющие на интенсивность теплообмена и полноту конденсации. space = [ Real(0.01, 0.05, name="m_w"), # кг/с Real(18.0, 20.0, name="T_w_in"), # °C

Real(0.05, 0.20, name="v_pgs"), # м/с

Real(130.0, 200.0, name=''T_pgs_in") # °C

F = 0.55 # m2 — площадь теплообмена спирали delta = 0.003 # м — толщина стенки lambda_st = 50.0 # Вт/(м-К) - стенка c_pw = 4180.0 # Дж/(кг-К)

Рисунок 4 - Начальные условия

Следующим шагом является формализация физико-математической модели теплообменного процесса в конденсаторе. В рамках данной модели реализованы уравнения теплового баланса, позволяющие рассчитывать интегральный коэффициент теплопередачи (с учётом термических сопротивлений на всех границах фаз), суммарный тепловой поток Q(x), передаваемый от парогазовой среды к охлаждающей воде, температуру выходящей воды, формирующую выходной граничный параметр установки.

Параллельно в модель внедряются физические и конструкционные ограничения, отражающие реальные пределы функционирования системы (рис.5.). К числу таких ограничений относятся максимально допустимый перепад давления на участке теплообменника, температурные пределы стенки змеевика, условие отсутствия кипения в контуре холодного теплоносителя, необходимость полной или частичной конденсации основного компонента парогазовой смеси.

Delta_p_w_max = 2.0е5 # Па

Deltappgsmax = 2.0е4 # Па

T_wall_max = 180.0 # °с def deltapw(mw): # по модифиц. Дарси-Вейсбах для спирали return 1.0e5*(m_w/0.03)

def delta p_pgs(v pgs): # TODO return 1.0e4*(v_pgs/0.1)

def T_wall_est(k, T_w in, T_w_out, T_pgs_in, T_pgs_out):

-

# оценка температуры стенки

return 0.5*(T_pgs_in+T_pgs_out) - 0.2*(T_w_in+T_w_out)

Рисунок 5 - Граничные условия

В качестве целевой функции используется интегральный критерий эффективности теплообмена J(x) = Q(x)/GB, который позволяет количественно оценивать, насколько эффективно система использует ресурс воды для теплоотвода, что критически важно в условиях ограниченного водоснабжения или при необходимости повышения общей энергоэффективности установки (рис.6.).

Алгоритм байесовской оптимизации в процессе итерационного поиска строит суррогатную модель (гауссовский процесс) на основе ранее вычисленных значений функции J(x), а затем, при помощи функции приобретения, выбирает новую точку в пространстве параметров, в которой ожидается наибольшее улучшение целевого показателя. Такой подход позволяет адаптивно уточнять модель и с минимальными вычислительными затратами приближаться к глобальному оптимуму (рис.7.).

# Запуск байесовской оптимизации res = gp_minimize( func=objectivej dimensions=space, realises, ninitialpoints^lQ, acq_func="Err, random_state=42

Рисунок 6 - Запуск Байесовской оптимизации

-

# Извлечение оптимального результата

Рисунок 7 - Извлечение оптимального результата

Результаты и обсуждение. В результате многократного обновления модели и пересчета критерия полезности формируется набор оптимальных режимных параметров, при которых достигается максимальная интенсивность теплопередачи при минимальном расходе охлаждающей воды. Полученные значения могут быть использованы для настройки реальных установок и служат базой для дальнейшей экспериментальной валидации.

Рисунок 8 - Оптимальный теплообмен при минимальном расходе охлаждающей воды.

Анализ зависимости теплового потока от массового расхода охлаждающей воды (см. рис. 8.) показал наличие характерной параболической формы кривой, что свидетельствует о существовании выраженного экстремума — оптимального режима функционирования теплообменного аппарата. В диапазоне малых значений расхода (до ~0,03 кг/с) наблюдается поступательный рост теплового потока, обусловленный увеличением температурного градиента между парогазовой смесью и охлаждающей водой, а также ростом коэффициента теплопередачи вследствие улучшения условий теплообмена.

Однако по мере достижения критического значения расхода охлаждающей воды (G в ~ 0,03 кг/с), дальнейшее увеличение расхода не приводит к дальнейшему росту эффективности теплообмена. Это объясняется тем, что увеличение скорости потока сокращает время контакта охлаждающей среды со стенкой змеевика, что, в свою очередь, снижает величину среднелогарифмического температурного напора. Таким образом, прирост тепловой мощности становится нивелированным, а в ряде случаев — снижается вследствие неполной реализации температурного потенциала теплоносителя.

Оптимальным с энергетической точки зрения режимом был признан режим с массовым расходом охлаждающей воды порядка GB = 0,03 кг/с, при котором достигается максимальное значение теплового потока Q(x)~ 4389 Вт. Этот результат указывает на точку технологического равновесия, в которой достигается наибольшая эффективность теплообмена при минимально необходимом расходе ресурса, то есть при оптимальном соотношении между тепловой производительностью системы и затратами охлаждающей воды.

Полученные результаты подтверждают адекватность предложенной физикоматематической модели и высокую применимость метода многоцелевой байесовской оптимизации в задачах настройки режимных параметров теплообменных систем. Совокупность экспериментальных и расчетных данных позволяет утверждать, что предложенный алгоритм обеспечивает поиск эффективных компромиссных решений с учётом многопараметрических ограничений, минимизируя при этом количество необходимых итераций.

Выводы. На основе разработанной физико-математической модели теплообмена в конденсаторе пиролизной установки установлено, что эффективность процесса конденсации продуктов пиролиза критически зависит от сочетания температурных, гидродинамических и фазовых параметров, включая массовый расход охлаждающей воды, начальную температуру теплоносителя и тепловую нагрузку от парогазовой смеси.

Реализация алгоритма многоцелевой байесовской оптимизации в программной среде Python с использованием библиотеки scikit-optimize позволила эффективно сформировать Парето-оптимальный фронт решений. Это дало возможность определить наиболее рациональные режимы работы теплообменного аппарата, обеспечивающие максимальный тепловой поток при минимальном расходе охлаждающей воды.

Результаты численного эксперимента показали наличие выраженного оптимума: при массовом расходе охлаждающей воды G в ~ 0,03 кг/с достигается максимальный тепловой поток Q(x)~ 4389 Вт. Дальнейшее увеличение расхода не приводит к росту эффективности из-за снижения времени теплового контакта и уменьшения температурного напора.

Полученные данные подтверждают применимость многоцелевой байесовской оптимизации в задачах энергетической настройки теплообменного оборудования. Метод обеспечивает высокую точность определения эффективных режимов при минимальном числе расчетных итераций, что особенно актуально в контексте автоматизированного проектирования энергоэффективных пиролизных установок.

Практическая реализация найденных оптимальных параметров может способствовать повышению ресурсо- и энергоэффективности в маломасштабных установках переработки биомассы, включая агропромышленный сектор, а также расширению инструментов цифрового моделирования в задачах проектирования теплотехнических систем.