Оптимизация содержания изобутана в сырьевом потоке установки сернокислотного алкилирования изобутана олефинами

Автор: Жадяев А.А., Попов С.В., Хабибрахманова О.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 4 (94), 2022 года.

Бесплатный доступ

Сырьевыми потоками промышленного производства мото- и авиа-алкилатов являются изобутановая и бутан-бутиленовая фракции, содержащие в своём составе инертный для реакции сернокислотного алкилирования изобутана олефинами компонент - н-бутан. В соответствии с Техническими условиями ТУ 0272-024-00151638-99 содержание н-бутана в изобутановой фракции в зависимости от марки фракции составляет 0,7÷20%мас. Его присутствие уменьшает полезный реакционный объём реактора алкилирования, а при разделении компонентов реакционной массы алкилирования необходимо использование ректификационной колонны (дебутанизатор). Рассматривается возможность включения в технологическую схему дополнительной колонны для вывода н-бутана из состава фракции (соответственно концентрирования изобутана) до её подачи в реактор алкилирования. Особенное значение это имеет для фракций с маркой ниже «Высшая марка». Исследование проводится с использованием программной системы Honeywell UniSim Design. Для расчета свойств компонентов технологических потоков использовали метод Peng-Robinson. Рассчитано теоретически оптимальное оформление аппарата: при использовании ректификационной колонны с давлением в аппарате порядка 400 кПа для уменьшения содержания н-пропана в дистилляте (получаемая изобутановая фракция) до 0,001 мол.доля и содержания изобутана в кубе (получаемая н-бутановая фракция) 0,001 мол.доля потребуется 48 теоретических тарелок, принятое флегмовое число R=8,9, температуры в конденсаторе и ребойлере 26,88 и 47,27 ℃ соответственно. Вычислительным экспериментом показано, что для достижения в получаемой изобутановой фракции практического отсутствия н-бутана (концентрация порядка 0.1%мас.) возможно использование ректификационной колонны со следующими технологическими режимами: число тарелок 60, тарелка питания 15, эффективность контактных устройств 0,8; давление в колонне порядка 400 кПа, температура в конденсаторе и ребойлере Тк=28,91÷29,05 ℃ и Тр=46,72÷47,25 ℃ соответственно, флегмовое число R=20,41. В этой фракции также нет пентанов.

Алкилирование, изобутан, олефины, изобутановая фракция, бутан-бутиленовая фракция, ректификационная колонна, моделирование, honeywell unisim design

Короткий адрес: https://sciup.org/140301779

IDR: 140301779 | УДК: 665.66:66.011 | DOI: 10.20914/2310-1202-2022-4-173-177

Текст научной статьи Оптимизация содержания изобутана в сырьевом потоке установки сернокислотного алкилирования изобутана олефинами

Важной задачей в нефтеперерабатывающей отрасли служит получение моторного топлива высокого качества. Это обусловлено ужесточением экологических требований, предъявляемых к топливам, и совершенствованием двигателей внутреннего сгорания [1].

Среди вторичных процессов нефтепереработки большое внимание уделяется установкам алкилирования изобутана олефинами [1–2]. Исследования по совершенствованию процесса проводятся в различных направлениях, затрагивающих кинетические закономерности процесса и используемые катализаторы, его технологическое и аппаратурное оформление и другое. В частности, возможности использования различных катализаторов систематизируются в работах [3, 4], изменения в конструкции реакторов алкилирования изобутана предлагаются в патентах, а в исследованиях описываются преимущества использования для алкилирования каскада из двух реакторов, в которых серная кислота циркулирует в общем или автономных контурах и отделяется из реакционной массы алкилирования после её выхода из реакторов. Включение в технологическую схему дополнительных массообменных аппаратов позволяет выделить из дистиллятов депропанизатора и дебутанизатора [5] изобутансодержащую фракцию. В работах [6–8] для улучшения достигаемых показателей работы установок проводится их математическое моделирование.

Цель работы – изучение промышленного процесса сернокислотного алкилирования изобутана олефинами для повышения содержания изобутана в сырьевом потоке (изобутановой фракции) до показателей, улучшающих соответствующие показатели нормы «Высшая марка» по ТУ 0272–024–00151638–99 [9], выводом н-бутана из состава фракции.

Методы

Сырьевыми потоками промышленного производства мото- и авиа-алкилатов являются изобутановая и бутан-бутиленовая фракции, содержащие в своём составе инертный для реакции сернокислотного алкилирования изобутана олефинами компонент – н-бутан [10, 11]. В соответствии с Техническими условиями ТУ 0272–024– 00151638–99 содержание н-бутана в изобутановой фракции в зависимости от марки фракции составляет от 0,7% мас. (для «Высшей марки») до 5÷20% мас. (для «Марки В»). Его присутствие уменьшает полезный реакционный объём реактора алкилирования, а при разделении компонентов реакционной массы алкилирования необходимо использование ректификационной колонны (дебутанизатор).

С целью концентрирования изобутана в составе изобутановой фракции целесообразна оценка возможности включения в технологическую схему дополнительной колонны для вывода н-бутана из состава фракции (соответственно концентрирования изобутана) до её подачи в реактор алкилирования. Особенное значение это имеет для фракций с маркой ниже «Высшая марка».

Исследование проводится с использованием программной системы Honeywell UniSim Design, для расчета свойств компонентов технологических потоков использовали метод Peng-Robinson [12]. Компонентный состав технологических потоков: пропилен, пропан, изобутен, 1-бутен, трансбутен, цис-бутен, изобутан, н-бутан, изопентан и н-пентан.

Результаты и обсуждение

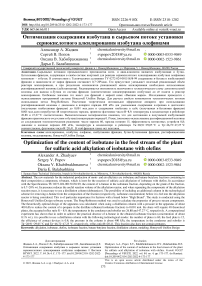

Для рассмотрения возможности существенного снижения содержания н-бутана в изобутановой фракции на рисунке 1 в координатах «давление-температура» приведены кривые кипения и конденсации для рассматриваемой смеси углеводородов. Близкое расположение кривых указывает на возможные технические особенности для разделения компонентов смеси, которые потребуют использование ректификационной колонны с возможно большим числом тарелок и флегмовым числом.

Temperature (С)

Рисунок 1. Кривые кипения и конденсации смеси компонентов изобутановой фракции (распечатка в Honeywell UniSim Design)

Figure 1. Evaporation and condensation curves of a mixture of isobutane components (printout from Honeywell UniSim Design)

Для оценки технологических режимов и конструкционных параметров ректификационной колонны концентрирования изобутана выводом из сырьевого потока н-бутана было рассчитано теоретически оптимальное оформление аппарата. Расчеты показали, что при использовании ректификационной колонны с давлением в аппарате порядка 400 кПа для уменьшения

Жадяев А.А. и др. Вестник ВГУИТ, 2022, Т. 84, №. 4, С. 173-177 содержания н-пропана в дистилляте (получаемая изобутановая фракция) до 0,001 мол. доля и содержания изобутана в кубе (получаемая н-бу-тановая фракция) 0,001 мол. доля потребуется 48 теоретических тарелок (актуальное число тарелок 60, тарелка питания 15), принятое флегмовое число R = 8,9, температуры в конденсаторе и ребойлере 26,88 и 47,27 ℃ соответственно.

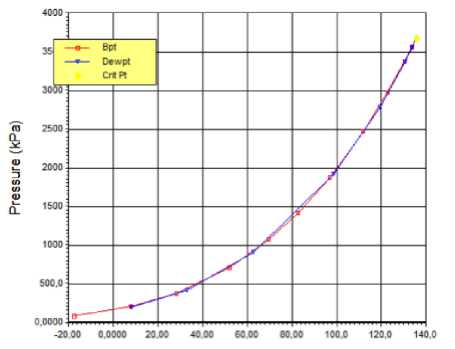

Для проведения вычислительного эксперимента использовали следующие конструкционные параметры колонны: число тарелок Nт = 60, тарелка питания Nпит = 15, эффективность контактного устройства 0,8 (предполагается использование клапанных тарелок). На рисунке 2 показана схема моделируемой ректификационной колонны.

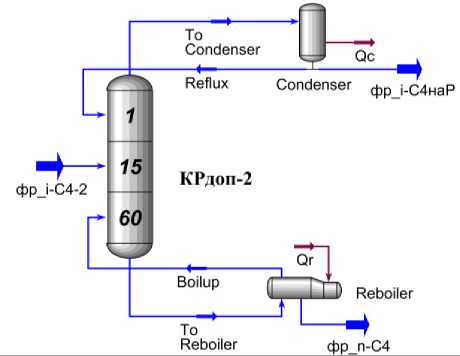

На питание колонны КРдоп-2 поступает изобутановая фракция (поток фр_1-С4-2). В качестве дистиллята отбирается поток фр_1-С4наР, в котором практически не содержится н-бутан (его концентрация порядка 0,1% мас.). Основным компонентом кубового продукта (поток фр_п-С4) является н-бутан (94% мас.), здесь также присутствуют пентаны, которых нет в дистилляте. Значения технологических режимов и компонентный состав потоков колонны КРдоп-2 приведены в таблице 1 (оценка флегмового числа R = 20,41), температурный профиль по высоте колонны показан на рисунке 3а. Отметим, что для достижения рассчитанных показателей работы колонны в промышленных условиях необходимо обеспечить указанный температурный профиль.

Рисунок 2. Ректификационная колонна КРдоп-2 (распечатка в Honeywell UniSim Design)

Figure 2. Distillation column КRdор-2 (printout in Honeywell UniSim Design)

Как отмечено выше, для использования в промышленных условиях характеристики изобутановой фракции регламентируются нормами по ТУ 0272–025–00151638–99. Для «Высшей марки» необходимо содержание изобутана не менее 98% мас. и не более 0,7% мас. н-бутана.

Таблица 1.

Значения технологических режимов (а) и компонентный состав потоков (b) колонны КРдоп-2

(распечатка в Honeywell UniSim Design)

Table 1.

Values of technological regimes (a) and component composition of flows (b) of the КРдоп-2 column (printout in Honeywell UniSim Design)

|

Нате |

J фр_!-С4-2 |

фр_п-С4-2 |

фр_!-С4наР-2 |

|

|

Vapour |

0,0000 |

0,0000 |

0,0000 |

|

|

Temperature [С] |

21,20 |

47,25 |

29,05 |

|

|

Pressure jkPa] |

882,6 |

450,0 |

400,0 |

|

|

Molar Flow [kgmole/h] |

896,2 |

57,14 |

839,0 |

|

|

Mass Flow [kg/h] |

5,194e+DD4 |

3340 |

4,860e+004 |

|

|

Std Ideal Liq Vol Flow [m3/h] |

92,28 |

5,704 |

86,57 |

|

|

Molar Enthalpy [kj/kgmole] |

-1,537e+005 |

-1,4176+005 |

-1,532e+OO5 |

|

|

Molar Entropy [kJ/kgmole-C] |

83,45 |

62,47 |

87,50 |

|

|

Heat Flow [kJ/h] |

-1,378e-i-008 |

-8,098e+006 |

-1,285e+008 |

(a) |

|

фр I-C4-2 |

фр П-С4-2 |

фр !-С4наР-2 |

||

|

Propene |

0,000000 |

0,000000 |

0,000000 |

|

|

Propane |

0,013147 |

0,000000 |

0,014042 |

|

|

i-Butene |

0,000783 |

0,000025 |

0,000834 |

|

|

1-Butene |

0,000783 |

0,000252 |

0,000819 |

|

|

tr2-Butene |

0,001029 |

0,015128 |

0,000069 |

|

|

cis2-Butene |

0,001029 |

0,016080 |

0,000004 |

|

|

i-Butane |

0,920514 |

0,001002 |

0,983238 |

|

|

n-Butane |

0,060834 |

0,939563 |

0,000994 |

|

|

i-Pentane |

0,000978 |

0,015342 |

0,000000 |

|

|

n-Pentane |

0,000804 |

0,012609 |

0,000000 |

(b) |

(а)

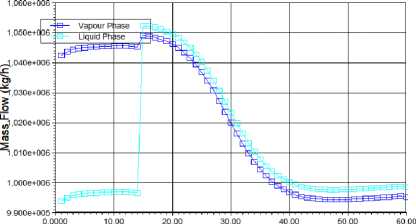

Рисунок 3. Температурный профиль (а) и расходы паровой и жидкой фаз (b) по высоте колонны КРдоп

Figure 3. Temperature profile (a) and flow rates of the vapor and liquid phases (b) along the height of the column КРдоп

Stage Position

(b)

Сравнение концентрации компонентов в получаемой изобутановой фракции (таблица1b) с соответствующим составом для фракции «Высшей марки» показывает, что при рассчитанных технологических режимах достигается уменьшение содержания (практическое отсутствие) н-бутана до 0,1% мас. при его содержании в исходной сырьевой фракции 0,7÷20% мас. Как следствие, поступление получаемой изобутановой фракции устойчивого компонентного состава в реактор алкилирования обеспечит достижение достаточно постоянных характеристик алкилата.

Таблица 2.

Конструкционные параметры колонны КРдоп-2 (распечатка в Honeywell UniSim Design)

Table 2.

Structural parameters of the КРдоп-2 column (printout in Honeywell UniSim Design)

|

Tray Results |

||

|

Section |

Section_1 |

Section_2 |

|

Internals |

Valve |

Valve |

|

Section Diameter [m] |

3,658 |

3,658 |

|

Max Flooding [%] |

76,03 |

79,88 |

|

X-Sectional Area [m2] |

10,51 |

10,51 |

|

Section Height [m] |

7,000 |

20,70 |

|

Section DeltaP [kPa] |

8,521 |

26,69 |

|

Number of Flow Paths |

3 |

3 |

|

Flow Length [mm] |

9Л,9 |

9Л,9 |

|

Flow Width [mm] |

3094 |

3094 |

|

Max DC Backup [%] |

42,55 |

47,98 |

|

Max Weir Load [m3/h-m] |

40,29 |

42,54 |

|

Max DPA ray [kPa] |

0,612 |

0,612 |

|

Tray Spacing [mm] |

500,0 |

450,0 |

|

Total Weir Length [mm] |

8765 |

8765 |

|

Weir Heiaht [mml |

50.80 |

50.80 |

Анализ рассчитанного расхода паровой и жидкой фаз по высоте аппарата (рисунок 3b) совместно с оценкой конструкционных параметров колонны КРдоп-2, приведенной в таблице 2, показывает, что возможно использование колонны с одинаковым диаметром в её исчерпывающей и укрепляющей частях.

Заключение

Анализ состава изобутановой фракции различных марок, используемой в промышленности на установках получения алкилатов, показывает на содержание в ней инертного для реакции алкиллирования изобутана бутиленами компонента – н-бутана в количестве 0,7÷20% мас.

Включение в технологическую схему дополнительной ректификационной колонны позволит вывести из сырьевого потока н-бутан и пентаны, и, следовательно, повысить удельную производительность реактора, а также снизить нагрузку на дебутанизатор реакционной массы алкилирования. В программной среде Honeywell UniSim Design было выполнено моделирование работы колонны и найдены значения целесообразных технологических режимов и конструкционных параметров: число тарелок 60, тарелка питания 15, эффективность контактных устройств 0,8; давление в колонне порядка 400 кПа, температура в конденсаторе и ребойлере Тк = 28,91÷29,05 ℃ и Тр = 46,72÷47,25 ℃ соответственно, флегмовое число R = 20,41. В получаемой изобутановой фракции достигается снижение содержания н-бутана до 0,1% мас. и отсутствие пентанов.

Список литературы Оптимизация содержания изобутана в сырьевом потоке установки сернокислотного алкилирования изобутана олефинами

- Солодова Н.Л., Хасанов И.Р. Перспективные процессы алкилирования изопарафинов олефинами // Вестник технологического университета. - 2015, т. 18, № 9, с. 117-121

- Алкилирование. Исследования и промышленное оформление процесса / Под ред. Л.Ф. Олбрайта и А.Р. Голдсби. - Пер. с англ. / Под ред. В.Г. Липовича. - М.: Химия, 1982. - 336 с.

- Шириязданов Р.Р. Научно-прикладные основы процесса алкилирования изобутана олефинами на цеолитсодержащих катализаторах: Дисс. д-ра техн. наук. Уфа, 2017. - 409 с.

- Солодова Н.Л., Хасанов И.Р. Анализ работы установки HFалкилирования ООО «ЛУКОЙЛ-НИЖЕГОРОДНЕФТЕОРГСИНТЕЗ» // Вестник технологического университета. - 2015, т. 18, № 7, с. 119-123

- Бояринцев Л.А., Попов С.В., Хабибрахманова О.В. О чёткости разделения компонентов реакционной смеси установки алкилирования изобутана олефинами // Молодой учёный. - 2021, № 23 (365). - с. 24-29

- Ушаков А.С., Долганова И.О., Долганов И.М. Разработка компьютерной моделирующей системы процесса сернокислотного алкилирования изобутана олефинами с учетом дезактивации катализатора // Материалы XVIII Международной научно-практической конференции студентов и молодых ученых «Химия и химическая технология в XXI веке», Томск, 29 мая - 01 июня 2017. - Томск: НИ ТПУ, 2017 - с. 556

- Ivashkina E. et al. Modeling the H2SO4catalyzed isobutane alkylation with alkenes considering the process unsteadiness // Catalysis Today. - 2019. - Vol. 329. - p. 206-213.

- Семенов И.А., Шелковников А.Н. Моделирование процесса сернокислотного алкилирования изопарафинов // Современные технологии и научно-технический прогресс. - 2021. - № 8. - С. 72-73.

- Технические условия ТУ 0272-027-00151638-99

- Технологический регламент АО «РНПК» «Комбинированная установка сернокислотного алкилирования с блоком изомеризации н-бутана» ТР 2.041.044-19. - Рязань, 2019.

- ТР«Установка сернокислотного алкилирования изобутана бутиленами» ТР 24-36, 2013 г.

- Honeywell, Unisim Design User Guide, 2013