Оптимизация содержания пропилена в пропан-пропиленовой фракции, подаваемой на алкилирование бензола с целью получения изопропилбензола

Автор: Лошманов С.В., Попов С.В., Хабибрахманова О.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 4 (94), 2022 года.

Бесплатный доступ

Одним из ответственных узлов для установок получения изопропилбензола является узел подготовки фракций реактантов, в частности используемой пропан-пропиленовой фракции. В соответствии с Техническими условиями ТУ 0272-024-00151638-99 содержание пропилена в этой фракции должно составлять не менее 65%мас. Такое достаточно низкое содержание пропилена для проведения реакции алкилирования бензола приводит к неэффективному использованию реакционного объёма реактора алкилирования. Рассматривается работа узла концентрирования пропилена из пропан-пропиленовой фракции промышленного производства изопропилбензола алкилированием бензола пропиленом. Исследование проводится с использованием моделирующей системы Honeywell UniSim Design. Моделируется протекание процесса в одной ректификационной колонне и при использовании двух колонн. Проведением вычислительного эксперимента показано, что для получения пропиленовой (расчетное содержание пропилена 99,1%мас.) и пропановой (расчетное содержание пропана 90%мас. пропилена - 4,47%мас.) фракций, удовлетворяющих параметрам действующих нормативных документов, возможно использование одной ректификационной колонны с технологическими режимами: Тниз=31,4 ℃, Тверх=21,17 ℃, давление в аппарате 1050кПа, флегмовое число R=13,43. При использовании двух колонн первая качественно «формирует» пропиленовую фракцию (расчетное содержание пропилена 99,1%мас., пропана 0.8%мас), а вторая колонна - пропановую фракцию с практическим отсутствием в ней пропилена (содержание пропана 94,42%мас., пропилена - 0.03%мас.). Разработанные модели технологических схем концентрирования пропилена из пропан-пропиленовой фракции могут использоваться для оценки режимных и конструкционных параметров колонн и анализа достигаемых показателей процесса. Расчетами показано, что на промышленном узле вероятной причиной высокого содержания пропана в получаемой пропиленовой фракции порядка 7%мас. является поддержание неоптимальных технологических режимов. Приводятся значения целесообразных режимных параметров.

Бензол, пропилен, пропан-пропиленовая фракция, алкилирование, изопропилбензол, моделирование

Короткий адрес: https://sciup.org/140301776

IDR: 140301776 | УДК: 661.715.7:66.011 | DOI: 10.20914/2310-1202-2022-4-157-164

Текст научной статьи Оптимизация содержания пропилена в пропан-пропиленовой фракции, подаваемой на алкилирование бензола с целью получения изопропилбензола

Производство изопропилбензола является первой стадией совместного получения фенола и ацетона кумольным методом [1]. Ежегодный прирост синтеза фенола составляет величину порядка 6% [2], что объясняет научный и практический интерес к совершенствованию процесса алкилирования бензола пропиленом, направления исследования которого затрагивают кинетику и технологическое оформление процесса, его аппаратурное оформление, системы автоматического регулирования и другое [3–14]. В частности, возможность использования вихревого смесителя для смешения осушенной бензольной шихты и полиалкилбензолов с пропиленом показана в [5], в патенте [6] предлагается раздельное проведение реакции алкилирования и переалкилирования. В патенте [7] для увеличения выхода и оптимизации фракционного состава используют реакционноректификационную колонну. Разработка катализаторов для процесса алкилирования бензола пропиленом описывается в исследованиях [8–10].

Одним из ответственных узлов для установок получения изопропилбензола является узел подготовки фракций реактантов, в частности используемой пропан-пропиленовой фракции (ППФ). В соответствии с Техническими условиями ТУ 0272–024–00151638–99 [11] содержание пропилена в ППФ должно составлять не менее 65% мас. В одном из ранних исследований [12] описывается способ разделения пропана и пропилена, в котором используется ректификационная колонна с 200 тарелками, работающая при давлении 1,8 МПа. В ректификационном способе концентрирования пропилена выше 97% мас. используют углеводородные разбавители [13]. В патенте [14] для разделения газов пиролиза предлагается выделять пропилен из ППФ в двух ректификационных колоннах, обеспечивающих содержание олефина в пропиленовой фракции 90% мас.

Цель работы – оптимизация содержания пропилена до 99,1% мас. в пропиленовой фракции, выделенной из ППФ для промышленной установки получения изопропилбензола.

Методы

Анализы состава ППФ на действующем производстве показывают, что содержание пропилена в ППФ может изменяться от 52,8 до 65,1% мас. [15]. Такое достаточно низкое содержание пропилена для проведения реакции алкилирования бензола приводит к неэффективному использованию реакционного объёма, так как пропан в рассматриваемом случае не участвует в реакции и является «балластом», занимающим соответствующий объём реактора.

Исследования по концентрированию пропилена из ППФ проводили с использованием программной среды Honeywell UniSim Design [16]. Для расчета термодинамических свойств компонентов технологических потоков использовали метод NRTL. В состав компонентов технологических потоков входили метан, этан, пропан, изобутан, 1-бутен и пропилен.

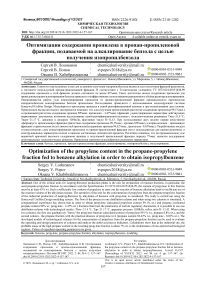

На рисунке 1 в координатах «давление-температура» показаны кривые кипения и конденсации для рассматриваемой ППФ. Видно, что их близкое расположение объясняет наличие определенных трудностей для разделения компонентов смеси.

Результаты и обсуждение

Для оценки технологических режимов и конструкционных параметров массообменного аппарата для концентрирования пропилена было рассчитано теоретически оптимальное аппаратурное оформление колонны. Расчеты показали, что при использовании ректификационной колонны с давлением в аппарате порядка 1050 кПа для снижения содержания пропана в дистилляте (пропиленовая фракция) до 0,008 мол. доля и содержания пропилена в кубе (пропановая фракция) 0,005 мол. доля потребуется 54 теоретических тарелок (актуальное число тарелок 71 и тарелка питания 29), принятое флегмовое число R = 15, температуры в конденсаторе и ребойлере 19,26 и 30,28 ℃ соответственно.

Рисунок 1. Кривые кипения и конденсации смеси компонентов ППФ (распечатка в Honeywell UniSim Design)

-

Figure 1. Curves of boiling and condensation of a mixture of PPF components (printout in Honeywell UniSim Design)

Для дальнейшего рассмотрения возможности концентрирования пропилена в пропиленовой фракции рассматривали два варианта технологического оформления процесса – с использованием одной ректификационной колонны и системы, состоящей из двух колонн. При этом были взяты следующие конструкционные параметры: число тарелок Nт = 71, тарелка питания Nпит = 29, эффективность контактного устройства 0,8 (предполагается использование клапанных тарелок, в частности клапанных эжекционных ЭТ-ИМПА-01 ТУ 3611–004–507890004–2006).

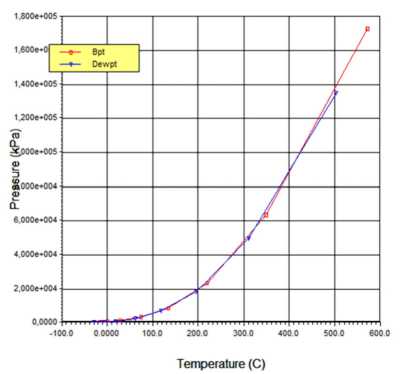

На рисунке 2 показан вариант с использованием одной ректификационной колонны. Пропанпропиленовая фракция (поток ппф-2) после рекуперативного теплообменника ТОА2–2–2 и теплообменника ТОА1–2–2 поступает на 29 тарелку ректификационной колонны К-14/2 изм-2. В качестве дистиллята отбирается пропиленовая фракция (поток фрПРОПИЛЕН-2), кубовый продукт поступает после насоса Н-19–2–2 в теплообменник ТОА2–2–2, где отдает тепло сырьевому потоку ппф-2. Охлажденная пропановая фракция - поток фр_ПРОПАН-2. Значения технологических режимов и компонентный состав потоков колонны К-14/2 изм-2 показаны в таблице 1 (оценка флегмового числа R = 13,43), температурный профиль по высоте колонны приведен на рисунке 3.

Рисунок 2. Одноколонная система концентрирования пропилена из ППФ (распечатка в Honeywell UniSim Design)

-

Figure 2. PPF Single Column Propylene Concentration System (printout from Honeywell UniSim Design)

Таблица 1.

Значения технологических режимов (а) и компонентный состав потоков (b) колонны К-14/2 изм-2 (распечатка в Honeywell UniSim Design)

Table 1.

Values of technological regimes (a) and component composition of flows (b) of column K-14/2 изм-2 (printout in Honeywell UniSim Design)

Name

J наК-14/2изм-

П-ан-4-2-3-2-

фрПРОПИЛЕ

Vapour

0,0000

0,0000

0,0000

Temperature [С]

25,00

31,40

21,17

Pressure [kPa]

1130

1090

1050

Molar Flow [kgmole/h]

140,0

40,72

99,28

Mass Flow [kg/h]

6000

1823

4177

Std Ideal Liq Vol Flow [m3/h]

11,59

3,568

8,023

Molar Enthalpy [kJ/kgmole]

-3,097e+004

-1,149e+005

3361

Molar Entropy [kJ/kgmole-C]

121,4

169,1

94,62

Heat Flow [kJ/h]

-4,336e+006

-4,679e+006

3,336e+OO5

наК-14/2изм-2

П-ан-4-2-3-2-2

фрПРОПИЛЕН-2

Methane

0,000400

0,000000

0,000564

Ethane

0,000500

0,000000

0,000705

Propane

0,267534

0,900264

0,008000

i-Butane

0,014707

0,050563

0,000000

1-Butene

0,001301

0,004472

0,000000

Propene

0,715558

0,044702

0,990730

(a)

(b)

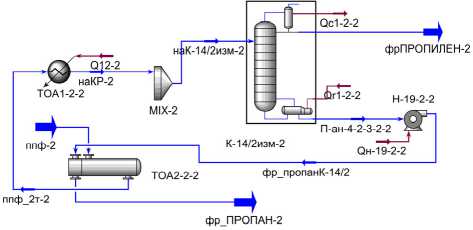

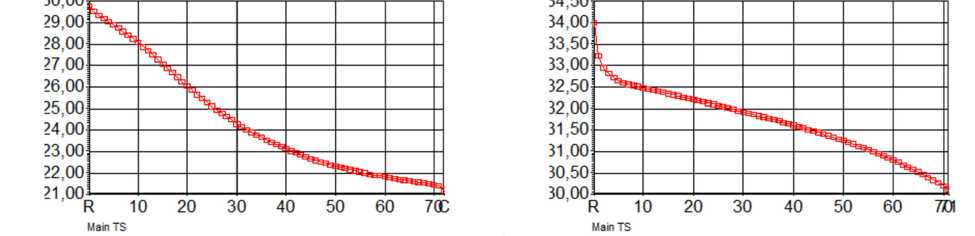

Рисунок 3. Температурный профиль по высоте колонны (распечатка в Honeywell UniSim Design)

Figure 3. Temperature profile along the height of the column (printout in Honeywell UniSim Design)

Из таблицы 1 видно, что при рассчитанных технологических режимах (Тниз = 31,40 ℃, Тверх = 21,17 ℃, Рниз = 1090кПа, Рверх = 1050кПа, R = 13,43) содержание пропилена в пропиленовой фракции (поток фрПРОПИЛЕН-2 ) составляет 99,07% мас., что значительно лучше показателей, изложенных в стандарте СТ 300101–2014 [17], где отмечено, что содержание олефина должно быть не менее 92% мас. Пропан в пропановой фракции (поток фр_ПРОПАН-2 ) содержится в количестве 90% мас. (содержание пропилена 4,47% мас.), данные показатели соответствуют Техническим условиям ТУ 0272–023–00151638– 99 [18].

На узле концентрирования пропилена из ППФ используются колонны с 71 клапанными 2-x поточными тарелками, диаметр и высота аппаратов – 2 м и 36,7 м соответственно [19]. В таблице 2 приведены рассчитанные конструкционные параметры колонны К-14/2 изм-2, полученные для расхода питания колонны 6 т/ч. Видно, что возможно использование колонны с одинаковым диаметром в её исчерпывающей и укрепляющей частях. Сравнение соответствующих характеристик промышленной и рассчитанной колонн указывает на их близкие численные значения. Следовательно, для рассматриваемой ректификационной колонны (диаметр 2 м) величина 6 т/ч является номинальным расходом питания, при котором обеспечивается устойчивая работа тарелок. При возрастании нагрузки на колонну требуется соответствующее увеличение её диаметра, в частности при нагрузке 8 т/ч целесообразный диаметр составляет величину 2,3 м, а при нагрузке 10 т/ ч – 2,5 м.

При эксплуатации колонн необходимо учитывать интервал допустимых нагрузок, при которых тот или иной тип тарелок работает в устойчивом режиме, то есть не возникает режим «захлёбывания» или «провала». Отметим, что предложенная технологическая схема с соответствующими режимными параметрами колонны (рисунок 2) может быть использована для подготовки пропиленовой фракции промышленной установки алкилирования бензола.

Вместе с тем присутствие пропилена (4,47% мас.) в пропановой фракции приводит к его «потере» для реакции алкилирования. Для решения данного вопроса ниже проводится моделирование и оптимизация режимов работы аппаратов промышленного узла концентрирования пропилена из ППФ [19].

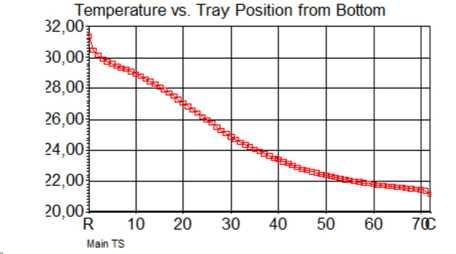

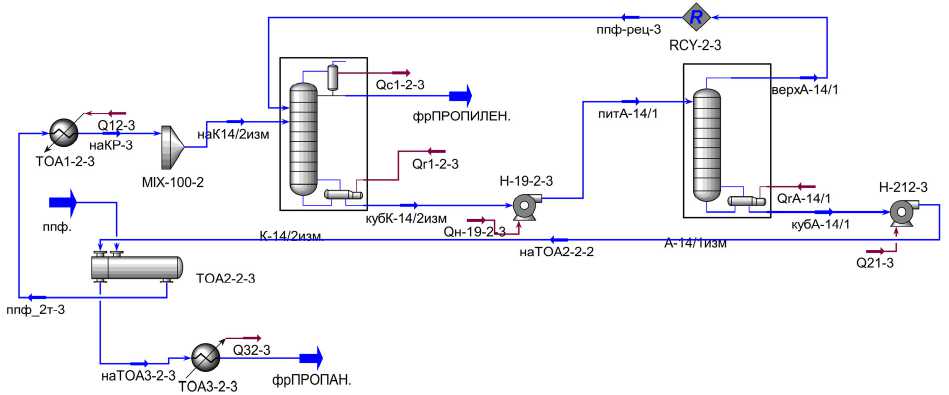

На рисунке 4 показана разработанная модель технологической схемы узла концентрирования пропилена.

Таблица 2. Конструкционные параметры колонны К-14/2 изм-2 (распечатка в Honeywell UniSim Design)

Table 2.

Structural parameters of the K-14/2 изм-2 column (printout in Honeywell UniSim Design)

-Tray Results---------------------------------------------

|

Section |

Section! |

Section_2 |

|

Internals |

Valve |

Valve |

|

Section Diameter [m] |

1,981 |

1,981 |

|

Max Flooding [%] |

84,26 |

84,81 |

|

X-Sectional Area [m2] |

3,083 |

3,083 |

|

Section Height [m] |

25,60 |

15,95 |

|

Section Delta? [kPa] |

29,15 |

18,55 |

|

Number of Flow Paths |

2 |

2 |

|

Flow Length [mm] |

673,1 |

673,1 |

|

Flow Width [mm] |

1721 |

1721 |

|

Max DC Backup [%] |

42,22 |

46,50 |

|

Max Weir Load [m3/h-m] |

45,42 |

47,96 |

|

Max DP/Tray [kPa] |

0,696 |

0,642 |

|

Tray Spacing [mm] |

609,6 |

550,0 |

Рисунок 4. Модель промышленного узла концентрирования пропилена из ППФ (распечатка в Honeywell UniSim Design)

Figure 4. Model of an industrial plant for the concentration of propylene from PPF (printout in Honeywell UniSim Design)

Поток ппф после системы теплообменников, аналогичной соответствующим теплообменникам схемы на рисунке 2, поступает на 29 тарелку ректификационной колонны К-14/2 изм. Дистиллят колонны – пропиленовая фракция (поток фрПРОПИЛЕН). Отличительной особенностью от предыдущей технологической схемы является использование второй колонны А-14/1 изм, на питание которой в её верхнюю часть подается кубовый продукт колонны К-14/2 изм. С верха колонны А-14/1 изм после компрессора К-100 технологический поток ппф-рец-3 рециркулирует в нижнюю часть колонны К-14/2 изм. Кубовый продукт колонны А-14/1 изм – пропановая

Лошманов С.В. и др. Вестник ВГУИТ, 2022, Т. 84, №. 4, С. 157-167

фракция, после охлаждения в системе теплообменников – поток фр_ПРОПАН . Сравнение технологических схем (рисунок 2 и рисунок 4) показывает, что назначение второй колонны – практическое выведение пропилена из состава пропановой фракции. При этом при использовании одноколонной системы концентрирования пропилена из ППФ величина флегмового числа (R = 13.43) выбиралась из необходимости удовлетворения требованиям нормативов [17, 18]. При использовании двух колонн первая качественно «формирует» пропиленовую фракцию (содержание пропана 0.8% мас), а вторая колонна –

Значения рассчитанных технологических параметров и компонентный состав потоков ректификационных колонн К-14/2 изм (флегмовое число R = 15) и А-14/1 изм приведены в таблице 3 и таблице 4 соответственно. Изменение температуры по высоте колонн показано на рисунке 5. Для колонн с диаметром 2 м величина расхода питания должна быть порядка 6 т/ч. Отметим, что приведенные технологические режимы могут быть использованы в промышленных условиях.

Таблица 3.

Значения технологических параметров (а) и компонентный состав потоков (b) колонны К-14/2 изм (распечатка в Honeywell UniSim Design)

Table 3.

Values of technological parameters (a) and component composition of flows (b) of column K-14/2 изм (printout in Honeywell UniSim Design)

|

Name |

ппф-рец-3 |

наК14/2изм |

ку6К-14/2изм |

фрПРОПИЛЕ |

|

|

Vapour |

0,9998 |

0,0000 |

0,0000 |

0,0000 |

|

|

Temperature [C] |

30,15 |

42,00 |

29,71 |

21,17 |

|

|

Pressure [kPa] |

1100 |

1667 |

1090 |

1050 |

|

|

Molar Flow [kgmole/h] |

456,8 |

140,0 |

495,8 |

101,0 |

|

|

Mass Flow [kg/h] |

2,006e*004 |

6000 |

2,181 e* 004 |

4250 |

|

|

Std Ideal Liq Vol Flow [m3/h] |

39,47 |

11,59 |

42,90 |

8,163 |

|

|

Molar Enthalpy [kJ/kgmole] |

-9,028e+004 |

-2,896e+004 |

-1,072e+005 |

3363 |

|

|

Molar Entropy [kJ/kgmole-C] |

177,0 |

134,0 |

164,8 |

94,62 |

|

|

Heat Flow [kJ/h] |

-4,124e+007 |

-4,054e+006 |

-5,317e+007 |

3,397e+OO5 |

|

|

(a) |

|||||

|

ппф-рец-3 |

наК14/2изм |

ку6К-14/2изм |

фрПРОПИЛЕН. |

||

|

Methane |

0,000000 |

0,000400 |

0,000000 |

0,000555 |

|

|

Ethane |

0,000000 |

0,000500 |

0,000000 |

0,000693 |

|

|

Propane |

0,890546 |

0,267534 |

0,894441 |

0,008000 |

|

|

i-Butane |

0,002392 |

0,014707 |

0,006357 |

0,000000 |

|

|

1-Butene |

0,000168 |

0,001301 |

0,000522 |

0,000000 |

|

|

Propene |

0,106894 |

0,715558 |

0,098680 |

0,990752 |

(b) |

Таблица 4.

Значения технологических параметров (а) и компонентный состав потоков (b) колонны А-14/1 изм (распечатка в Honeywell UniSim Design)

Table 4.

Values of technological parameters (a) and component composition of streams (b) of column A-14/1 изм (printout in Honeywell UniSim Design)

|

Name |

питА-14/1 |

ку6А-14/1 |

верхА-14/1 |

|

|

Vapour |

0,0000 |

0,0000 |

0,9998 |

|

|

Temperature [C] |

29,92 |

34,00 |

30,15 |

|

|

Pressure [kPa] |

1300 |

1150 |

1100 |

|

|

Molar Flow [kgmole/h] |

495,8 |

41,07 |

454,7 |

|

|

Mass Flow [kg/h] |

2,181e+004 |

1843 |

1,997e+004 |

|

|

Std Ideal Liq Vol Flow [m3/h] |

42,90 |

3,610 |

39,29 |

|

|

Molar Enthalpy [kJ/kgmole] |

-1,072e+005 |

-1,201 e+005 |

-9,019e+004 |

|

|

Molar Entropy [kJ/kgmole-C] |

166,4 |

172,7 |

1Л.0 |

|

|

Heat Flow [kJ/h] |

-5,316e+007 |

-4,934e+006 |

-4,101 e+007 |

(a) |

|

питА-14/1 |

ку6А-14/1 |

aepxA-14/1 |

||

|

Methane |

0,000000 |

0,000000 |

0,000000 |

|

|

Ethane |

0,000000 |

0,000000 |

0,000000 |

|

|

Propane |

0,894441 |

0,944283 |

0,889939 |

|

|

i-Butane |

0,006357 |

0,050896 |

0,002334 |

|

|

1-Butene |

0,000522 |

0,004476 |

0,000164 |

|

|

Propene |

0,098680 |

0,000345 |

0,107562 |

(b) |

Temperature vs. Tray Position from Bottom Temperature vs. Tray Position from Bottom

(a)

(b)

Рисунок 5. Температурный профиль по высоте колонн К-14/2 изм (а) и А-14/1 изм (b) (распечатка в Honeywell UniSim Design)

Figure 5. Temperature profile along the height of columns K-14/2 изм (a) and A-14/1 изм (b) (printout in Honeywell UniSim Design)

Разработанная модель двухколонной технологической схемы была использована для анализа работы промышленного узла концентрирования пропилена [19]. Расчетами показано, что вероятной причиной высокого содержания пропана (порядка 7% мас.) в получаемой пропиленовой фракции является использование неоптимальных технологических режимов.

Для получения в промышленных условиях на существующих колонных аппаратах диаметром 2 м (с сохранением используемых давлений в аппаратах порядка 1600кПа) пропиленовой фракции с содержанием пропилена 99,1% мас. целесообразно увеличение флегмового числа с R = 9,8 до R = 15 с одновременным уменьшением расхода питания до 6 т/ч и поддержанием следующих температурных режимов колонн: для колонны К-14/2 температура в конденсаторе Тконд = 35,87 ℃ и температура в ребойлере Треб = 45,66 ℃, для колонны К-14/1 температура верха Тверх = 45,77 ℃ и температура в ребойлере Треб = 49,76 ℃. Приведенные режимы значительно отличаются от используемых в промышленности.

Заключение

Анализ состава промышленной ППФ, используемой при алкилировании бензола с целью получения изопропилбензола, показал, что для эффективного использования реакционного объёма реактора алкилирования необходимо концентрирование пропилена из ППФ. На действующем узле получаемая пропиленовая фракция содержит 6,18÷8,94% мас. пропана.

С целью оценки возможности существенного концентрирования пропилена из ППФ до 99,1% мас. в программной среде Honeywell UniSim Design были разработаны модели технологических схем концентрирования. Проведением вычислительного эксперимента показано, что для получения из ППФ пропиленовой и пропановой фракций, удовлетворяющих параметрам из нормативных документов [17, 18], возможно использование одной ректификационной колонны. Для схемы, состоящей из двух колонн, найдены оптимальные технологические режимы, обеспечивающие в получаемой пропиленовой фракции содержание пропилена 99,1% мас. и пропана не более 0,8% мас., остаточное содержание пропилена в пропановой фракции порядка 0,03% мас.

Разработанные модели технологических схем концентрирования пропилена из ППФ могут использоваться для оценки режимных и конструкционных параметров массообменных колонн и анализа достигаемых показателей процесса.

Список литературы Оптимизация содержания пропилена в пропан-пропиленовой фракции, подаваемой на алкилирование бензола с целью получения изопропилбензола

- Dirin A.M., Saljoughi E., Mousavi S.M., Kiani S. Pervaporation separation of isopropylbenzene from water using four different polymeric membranes: Membrane preparation, modification, characterization, and performance evaluation // Journal of the Taiwan Institute of Chemical Engineers. 2020. V. 114. P. 67-80. https://doi.org/10.1016/j.jtice.2020.09.023

- Рынок фенола в России. Текущая ситуация и прогноз 2022-2026 гг. ACG, 2021. 115 с.

- Гайле А.А., Сомов В.Е., Варшавский О.М. Ароматические углеводороды. Выделение, применение, рынок. М.: Химиздат, 2000. 464 с.

- Zheng J., Yi Y., Wang W., Guo K. et al. Synthesis of bi-phases composite zeolites MFZ and its hierarchical effects in isopropylbenzene catalytic cracking // Microporous and mesoporous materials. 2013. V. 171. P. 44-52. https://doi.org/10.1016/j.micromeso.2012.12.041

- Пат. № 2477717, RU, C07C 15/085, 2/68. Способ получения изопропилбензола / Чернов В.А., Штатнов Д.В., Фролов В.В., Куревин В.А., Паруллин А.Г. № 2011142714/04; Заявл. 21.10.2011; Опубл. 20.03.2013, Бюл. № 8.

- Пат. № 2639706, RU, C07C 15/085, 2/66, 6/12. Способ получения изопропилбензола / Нестерова Т.Н., Востриков С.В., Мазурин О.А. № 2016120713; Заявл. 26.05.2016; Опубл. 30.11.2017, Бюл. № 34.

- Пат. № 115779, RU, C07C 2/66, 15/085, 6/12, B01J 37/08, 37/04, 29/70. Способ приготовления катализатора и способ получения изопропилбензола с использованием этого катализатора / Ечевский Г.В., Коденев Е.Г. № 2020116663; Заявл. 21.05.2020; Опубл. 04.12.2020, Бюл. № 34.

- Пат. № 2097129, RU, B01J 29/70, 37/00, C07C 2/66. Катализатор для алкилирования бензола пропиленом и способ его приготовления / Романников В.Н. № 95110647/04; Заявл. 28.06.1995; Опубл. 27.11.1997.

- Пат. № 2096086, RU, B01J 27/182, C07C 15/085. Катализатор синтеза кумола / Тарасова Д.В., Содержинова М.М., Яковлева Т.Н., Бакши Ю.М., Гельперин Е.И., Смирнов В.В., Судакова Н.Р., Локтев А.С. № 95109723/04; Заявл. 13.06.1995; Опубл. 20.11.1997.

- Пат. № 2737897, RU, C07C 2/66, 15/085, 6/12, B01J 37/08, 37/04, 29/70. Способ приготовления катализатора и способ получения изопропилбензола с использованием этого катализатора / Ечевский Г.В., Коденев Е.Г. № 2020116663; Заявл. 21.05.2020; Опубл. 04.12.2020, Бюл. № 34.

- Lakshmanan V.M., Kallingal A., Sreekumar S. Robust control of isopropyl benzene production process using H∞ loop shaping control scheme // Journal of Control and Decision. 2022. P. 1-11. https://doi.org/10.1080/23307706.2022.2146009

- Zhu W., Li E., Huang F. Highly selective separation of isopropylbenzene and α-methylstyrene by nonporous adaptive crystals of perbromoethylated pillararene via vapor-and liquid-phase adsorptions // ACS Applied Materials & Interfaces. 2021. V. 13. №. 6. P. 7370-7376. https://doi.org/10.1021/acsami.0c23059

- Пат. № 2296736, RU, C07C 7/05, 11/06, 9/08. Способ разделения пропена и пропана / Павлов О.С., Павлов Д.С., Павлов С.Ю. № 2006104239/04; Заявл. 13.02.2006; Опубл. 10.04.2007, Бюл. № 10.

- Пат. № 2733380, RU, C07C 7/05, 9/08. Способ выделения пропилена из пропан-пропиленовой фракции / Белов Е.А., Белов А.А., Зарипов Р.Т., Минигулов Ф.Г., Сафин Д.Х. № 2020115055; Заявл. 29.04.2020; Опубл. 01.10.2020, Бюл. № 28.

- Chudinova A.A. Buchatskaya N.I., Podgorniy V.V., Gavrikov A.A. et al. Increase of efficiency isopropylbenzene manufacturing with use of integrated mathematical models // Petroleum & Coal. 2016. V. 58. №. 2.

- Machado S.W.M., Santana J.C., Pedrosa A.M., Souza M.J. et al. Catalytic cracking of isopropylbenzene over hybrid HZSM-12/M41S (M41S= MCM-41 or MCM-48) micro-mesoporous materials // Petroleum Science and Technology. 2018. V. 36. №. 13. P. 923-929. https://doi.org/10.1080/10916466.2018.1454950

- Ai X., Li X., Yu Y., Pan H. et al. The mechanical, thermal, rheological and morphological properties of PLA/PBAT blown films by using bis (tert‐butyl dioxy isopropyl) benzene as crosslinking agent // Polymer Engineering & Science. 2019. V. 59. №. S1. P. E227-E236. https://doi.org/10.1002/pen.24927

- Jiménez-García G., de Lasa H., Maya-Yescas R. Simultaneous estimation of kinetics and catalysts activity during cracking of 1, 3, 5-tri-isopropyl benzene on FCC catalyst // Catalysis Today. 2014. V. 220. P. 178-185. https://doi.org/10.1016/j.cattod.2013.10.026

- Zeynalov E.B., Nagiyev Y.M., Magerramova M.Y. Investigation of catalytic properties of nano-particulated titanium dioxide in oxidation of isopropylbenzene // Azerbaijan Chemical Journal. 2016. №. 1. P. 97-101.

- Vovdenko M.K., Gabitov S.A., Koledina K.F., Ahmerov E.A. et al. Mathematical modeling of isopropylbenzene oxidation reaction and oxidation reactor // Journal of Physics: Conference Series. IOP Publishing, 2018. V. 1096. №. 1. P. 012189. https://doi.org/10.1088/1742-6596/1096/1/012189