Оптимизация состава и свойств керамического композита на основе барита и бентонита

Автор: Айдаралиев Ж.К., Кайназаров А.Т., Рашид кызы Б., Пугачева И.Н., Суйунбек уулу А.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Результаты исследований ученых и специалистов

Статья в выпуске: 6 т.17, 2025 года.

Бесплатный доступ

Введение. В настоящее время барит активно используется в различных отраслях народного хозяйства, в том числе в бу- мажной, строительной, лакокрасочной, резиновой, химической, металлургической и электротехнической промышленно- сти, а также в сельском хозяйстве и медицине. Литературный анализ показал, что состав и свойства барита зависят от его месторождения. Для переработки барита разработаны различные технологии, в том числе методы получения материалов для разнообразных областей применения. Особое внимание уделяется созданию радиационно-стойких и радиационно-за- щитных материалов, включая радиационно-стойкие бетоны и керамику. Методы и материалы. В Кыргызской Республике насчитывается более 40 месторождений барита. Среди них особенно выделяется месторождение «Арсы», запасы которого находятся в достаточном объеме. Химический состав барита месторождения «Арсы» был исследован с использованием атомно-эмиссионного спектрального анализа, рентгенофлуоресцентного метода и силикатного химического анализа. Результаты анализа показали, что химический состав барита включает сульфат бария (BaSO₄) в количестве около 89–91%. Остальные компоненты представлены примесями: кальций (Ca) – 8–8,4%, диоксид кремния (SiO₂) – 1,6–1,8%, оксид алюминия (Al₂O₃) – 0,1–0,13%, оксид железа (Fe₂O₃) – 0,15–0,25%. Микрокремнезем представляет собой тонкодисперсный порошок, со- стоящий из частиц диоксида кремния (SiO₂) размером от 0,1 до 0,3 микрометра. Содержание SiO₂ составляет около 85–98%. В его составе также присутствуют примеси: оксид алюминия (Al₂O₃) – 0,2–0,8%, оксид железа (Fe₂O₃) – 0,1–0,5%, оксид кальция (CaO) – около 0,5%. Химический состав бентонита Абширского месторождения характеризуется следующим содержанием компонентов: диоксид кремния (SiO₂) – 65,84%, оксид алюминия (Al₂O₃) – 14,8%, оксид железа (Fe₂O₃) – 4,35%, оксид кальция (CaO) – 2,85%, оксид магния (MgO) – 1,76%, потери при прокаливании (п.п.п.) – 2,72%, прочие примеси – 7,68%. Для перера- ботки баритового порошка был применен гидрокавитатор, обеспечивающий эффективную обработку жидких сред за счет сочетания кавитационного и механического воздействия. Результаты. Для разработки технологии и оптимизации состава и свойств керамического композита в качестве сырьевых компонентов были использованы бентонитовая глина, тонко- измельченный барит и микрокремнезем. Эксперимент проводился по четырехфакторному плану В4. На основе уровней варьирования факторов и полученных экспериментальных данных были построены уравнения регрессии, описывающие зависимость плотности, водопоглощения, прочности и усадки материала. В соответствии с этими уравнениями были раз- работаны номограммы, отражающие влияние исследуемых факторов в рамках экспериментального плана. Были опреде- лены оптимальные параметры, обеспечивающие высокую прочность керамического композита: содержание баритового порошка – около 20–25%, микрокремнезема – около 5%, температура обжига – приблизительно 850 °C, продолжительность термообработки – 30–45 минут. Далее баритовый порошок был переработан с использованием гидрокавитатора, после чего были определены технологические режимы и физико-технические характеристики порошка после кавитационной обработки. Состав и свойства баритового порошка были исследованы с использованием рентгенодифрактометрического анализа, выполненного на дифрактометре AL-27MINI в диапазоне 2θ от 10° до 70°. Фурье-ИК спектры регистрировались на спектрометре IRSpirit-T, оснащенном приставкой QATR-S, в диапазоне 400–4000 см–1. Заключение. Оптимизация со- става и свойств керамического композита на основе анализа математических моделей указывает на целесообразность использования баритового порошка в количестве около 20–30% и микрокремнезема – до 10%, при температуре обжига 850–900 °C и длительности термообработки 30–45 минут. Такой состав позволяет достичь высоких показателей прочности и водостойкости материала. После кавитационной обработки баритовый порошок изменяет свою химическую активность и допускается к использованию в составе композита в количестве до 20% по массе от массы бентонита. Добавление более 20% баритового порошка вызывает интенсивные химические реакции, обусловленные присутствием серы, что приводит к разрушению структуры материала. В связи с этим рекомендуется ограничить количество баритовой добавки уровнем до 20%, чтобы избежать нежелательных эффектов, включая взрывные или разрушительные процессы в структуре керамического композита.

Барит, сульфат бария, микрокремнезем, диоксида кремния (SiO₂), бентонит, гидрокавитатор, оптимизация, номограмма, керамический композит

Короткий адрес: https://sciup.org/142246548

IDR: 142246548 | УДК: 666.3/7+54 | DOI: 10.15828/2075-8545-2025-17-6-715-732

Текст научной статьи Оптимизация состава и свойств керамического композита на основе барита и бентонита

Айдаралиев Ж.К., Кайназаров А.Т., Рашид кызы Б., Пугачева И.Н., Суйунбек уулу А. Оптимизация состава и свойств керамического композита на основе барита и бентонита. Нанотехнологии в строительстве. 2025;17(6):715–732. https://doi. org/10.15828/2075-8545-2025-17-6-715-732. – EDN: SQPEGQ.

Aidaraliev Z.K., Kainazarov A.T., Rashid kyzy B., Pugacheva I.N., Suiunbek uulu A. Optimization of the composition and properties of a ceramic composite based on barite and bentonite. Nanotechnologies in Construction. 2025; 17(6):715–732. https://doi. org/10.15828/2075-8545-2025-17-6-715-732. – EDN: SQPEGQ.

В настоящее время барит активно используется в различных отраслях народного хозяйства: в качестве утяжелителя буровых растворов, а также в бумажной, строительной, лакокрасочной, резиновой, химической, металлургической, электротехнической промышленности, сельском хозяйстве, медицине (для защиты от рентгеновских лучей), пиротехнике и других сферах.

В [1] проведен анализ современного состояния и тенденций развития рынка баритового сырья, а также оценка возможностей возобновления добычи барита в Республике Коми. Приведены сведения о ресурсах, запасах, месторождениях, объемах добычи барита в различных странах мира, импортно-экспортных операциях и ценах. Показано, что потребление барита в течение многих лет связано главным образом с бурением разведочных и эксплуатационных скважин на нефть и газ. Вместе с этим, возрастает использование барита в химической, лакокрасочной, резинотехнической и других отраслях промышленности.

В работе [2] кристаллические порошки барита и рутила были измельчены в лабораторной шаровой мельнице в различных газовых средах – воздухе, азоте и гелии. Отмечено резкое увеличение интенсивности образования субмелкозернистых частиц порошка барита в среде гелия по сравнению со средами воздуха и азота.

Система двух смешивающихся жидкостей была экспериментально проверена в качестве генератора наночастиц на примере синтеза наночастиц сульфата бария при контакте растворов прекурсоров, находящихся в разных фазах: фаза 1 – (H2O + тетрагидрофуран), фаза 2 – (H2O) [3].

В работе [4] установлено, что модифицирование цемента нано- и/или микроразмерными гидросиликатами бария способствует увеличению содержа-

ния различных гидросиликатов кальция в структуре цементного камня, а также снижению содержания портландита и гидросульфоалюминатов кальция.

По данным анализа химико-минерального и фракционного составов, а также физико-химических характеристик бентонитовой глины Северо-Джамансайского месторождения (Каракалпакстан), установлена возможность ее применения в производстве керамических теплоизоляционных материалов различного назначения [5].

На основе примеров применения кавитационных технологий для интенсификации гидромеханических и массообменных процессов, а также деструкции веществ, сделан вывод о том, что кавитация существенно усиливает многие химико-технологические процессы в жидкой среде [6–8].

В работе [9] рассмотрен процесс диспергирования мела в вертикальных бисерных мельницах с применением дополнительных воздействий в виде гидродинамической кавитации и ультразвука. Представлены результаты экспериментальных исследований эффективности измельчения при использовании различных методов.

В [ 10] представлена информация о современном состоянии разработки и получения нанопленок, нанопокрытий, наномембран, нанотрубок, наностержней и нанопроволок в мировой практике и в России.

Использование оксида церия в составе шихты способствует повышению тугоплавкости и химической стойкости получаемого керамического материала [11]. Добавление борной кислоты способствует формированию стекловидной фазы при обжиге и снижает температуру жидкофазного спекания керамики. Совместное применение оксида церия и борной кислоты обеспечивает эффект самоглазуро-вания поверхности изделий, а также остекловывания частиц керамического материала.

В статье [12] представлена технология получения новых радиационно-защитных керамических мате-

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ риалов на основе высокоглиноземистого вяжущего и заполнителя – оксида висмута, обеспечивающих высокие физико-механические и радиационно-защитные свойства.

В статье [13] рассмотрены возможности использования барита (BaSO4) для разработки технологии новых композиционных материалов. Показано, что введение диоксида кремния (SiO2) способствует получению материалов с улучшенными эксплуатационными свойствами.

В работе [14] получена пористая керамика на основе α-Al2O3 с использованием эффекта зонального уплотнения при спекании порошковых заготовок, изготовленных из высокодисперсных продуктов сгорания чешуйчатых частиц алюминиевого порошка ПАП-2 в воздушной среде.

Потребление барита расширяется, что связано с внедрением в производство барийсодержащей керамики, обладающей улучшенными физико-техническими свойствами, а также с ростом потребностей ядерной энергетики, поскольку барит является наиболее доступным и дешевым компонентом для защитных установок и сооружений.

МЕТОДЫ И МАТЕРИАЛЫ

В Кыргызской Республике выявлено более 40 объектов барита. Три из них расположены в Чуйской области, девять – в Нарынской, два – в Ошской и один – в Баткенской области. Среди них выделяется месторождение барита «Арсы», где запасы барита, находящегося в контуре полиметаллических руд при содержании 10–15%, по категории C2, составляют 122,8 тыс. тонн. Общие запасы руды на месторождении оцениваются в 1124 тыс. тонн.

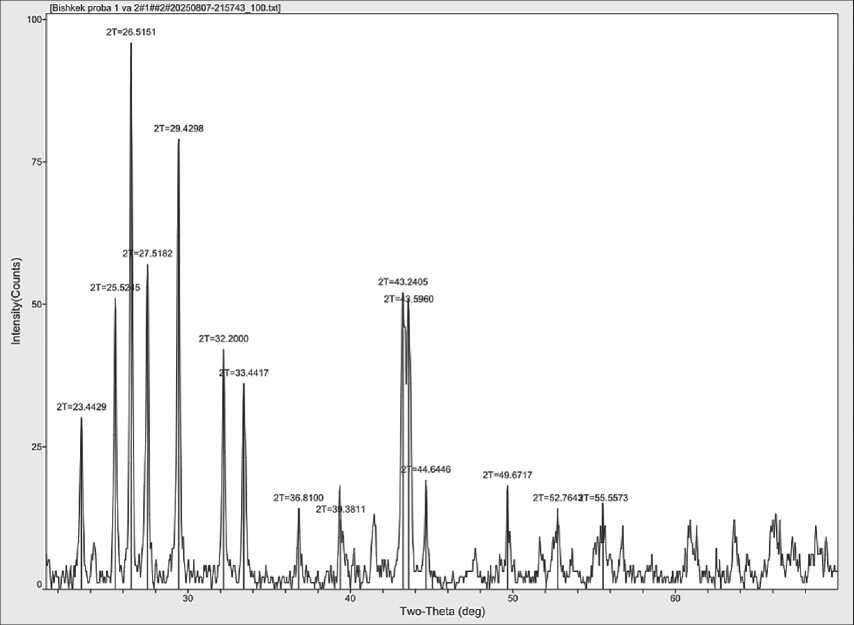

Химический состав барита месторождения Арсы был исследован с использованием атомно-эмиссионного спектрального анализа, рентгенофлуоресцентного анализа и силикатного химического анализа. Рентгенодифрактометрический анализ проводился на дифрактометре AL-27MINI в диапазоне 2θ от 10° до 70°. Скорость сканирования составляла 4°/мин при шаге 0,04°. Рабочее напряжение и сила тока составляли, соответственно, 30 кВ и 10 мА. Фурье-ИК спектры были зарегистрированы на спектрометре

Рис. 1. Барит месторождения Арсы

IRSpirit-T, оснащенном приставкой QATR-S, в диапазоне 400–4000 см–¹. Фоновая коррекция выполнялась перед каждой записью для устранения атмосферных искажений.

Химический состав барита месторождения Арсы в Кыргызстане приведен в таблице 1.

Химический анализ показал, что барит месторождения Арсы, по сравнению с другими месторождениями, отличается высоким содержанием основного компонента и немного иным составом примесей (см. табл. 1). Основу минерала составляет сульфат бария (BaSO4) – соединение бария и серы.

Микрокремнезем представляет собой тонкодисперсный порошок, состоящий из частиц диоксида кремния (SiO2) размером от 0,1 до 0,3 микрометра. Основной химический состав микрокремнезема приведен в таблице 2.

Гранулометрический состав бентонитовой глины Абширского месторождения приведен в таблице 3 (в %).

Основные показатели химического состава бентонита Абширского месторождения представлены в таблице 4.

Для разработки и оптимизации керамических композиционных материалов в качестве основного сырья была использована бентонитовая глина, а в качестве модифицирующих добавок – барит и микрокремнезем. Целью эксперимента являлось определе-

Таблица 1. Химический состав барита месторождения Арсы

|

Барит месторождения Арсы |

Химические элементы, мг/кг х10–1 |

||||

|

Методы определения |

Ba |

Ca |

SiO 2 |

Al 2 O 3 |

Fe 2 O 3 |

|

Атомно-эмиссионный спектральный анализ |

90 |

8 |

1,8 |

0,1 |

0,2 |

|

Рентгено-флуоренцентный анализ XLЗТ-960 |

91 |

8,4 |

1,6 |

0,13 |

0,15 |

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ ние оптимального сочетания компонентного состава и параметров термообработки, обеспечивающих наилучшие физико-механические характеристики: плотность, прочность на сжатие, водопоглощение и объемную усадку.

Формование образцов производилось в формах размерами 20×20×5 см. Сушка проводилась при температуре 100–105 °C в течение 2 часов, после чего образцы подвергались термообработке при температуре от 800 до 900 °C в течение 10–45 минут. Оптимизация состава проводилась с использованием методов экспериментально-статистического моделирования на основе четырехфакторного планирования эксперимента (план В₄), в котором варьировались следующие факторы: Х1 – содержание барита, %; Х2 – содержание микрокремнезема, %; Х3 – температура термообработки, °C; Х4 – время термообработки, мин.

В качестве целевых функций (откликов) были выбраны: Y1 – плотность, г/см³; Y2 – водопоглощение, %; Y3 – прочность на сжатие после обжига, МПа; Y4 – объемная усадка, %.

Гидрокавитатор предназначен для обработки жидких и жидко-твердых сред с использованием гидродинамической кавитации и механического воздействия [8].

Таким образом, гидрокавитатор обеспечивает эффективную обработку жидких сред за счет совмещения кавитационного и механического воздействия.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Баритовая порода изначально была раздроблена с помощью дробилки до состояния крошки (рис. 2). Далее дробленая крошка была измельчена в шаровой мельнице в течение 45 минут (рис. 3). Полученный порошок барита просеивали через сито с размером ячеек 0,23 мм.

Полученный нами порошок (рис. 3) использовали в качестве наполнителя, имеющего гранулометрический состав, определенный нами с помощью ситового анализа (табл. 5).

Гранулометрический состав порошков определили с помощью ситового метода. Удельная плотность

Рис. 2. Баритовая крошка

Рис. 3. Измельченный порошок барита

Таблица 2. Состав микрокремнезема

|

№ п/п |

Наименование |

Химическая формула |

Содержание, в % |

|

1 |

Диоксид кремния |

SiO 2 SiO_2SiO |

85–98 |

|

2 |

Оксид алюминия |

Al 2 O 3 Al 2 O_3Al 2 O 3 |

0,2–0,8 |

|

3 |

Оксид железа |

Fe 2 O 3 Fe2O3Fe 2 O 3 |

0,1–0,5 |

|

4 |

Оксид кальция |

CaOCaOCaO |

0,5 |

Таблица 3. Гранулометрический состав бентонитового сырья

|

Наименование месторождения |

Содержание фракций, %, размером, мм |

|||||

|

Абширская бентонитовая глина |

0,005–0,01 |

0,01–0,05 |

0,05–0,1 |

0, 1–0,25 |

0,25–0,5 |

0,5–1,0 |

|

38,60 |

22,65 |

5,59 |

18, 25 |

5, 65 |

8, 85 |

|

Таблица 4. Химический состав бентонита Абширского месторождения

|

SiO 2 |

Al 2 O 3 |

Fe 2 O 3 |

CaO |

MgO |

Другие примеси |

П.п.п. |

Сумма |

|

65,84 |

14,8 |

4,35 |

2,85 |

1,76 |

7,68 |

2,72 |

96,32 |

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ порошка была равна 8,9 г/см3, а отношение максимального размера частиц к минимальному размеру составляло 600:1.

Был проведен 4-х-факторный эксперимент по плану В4 (табл. 6). Варьировались 4 рецептурных фактора: Х1 – барит, %; Х2 – микрокремнезем, %; Х3– температура термообработки, С°; Х4– время термообработки, мин.; остальное – бентонит.

Уровни варьирования четырех факторов представлены в табл. 7. Параметрами оптимизации служили: Y1 – плотность, кг/м3, Y2 – водопоглощение %; Y3 – прочность на сжатие, МПа; Y4 – объемная усадка, %.

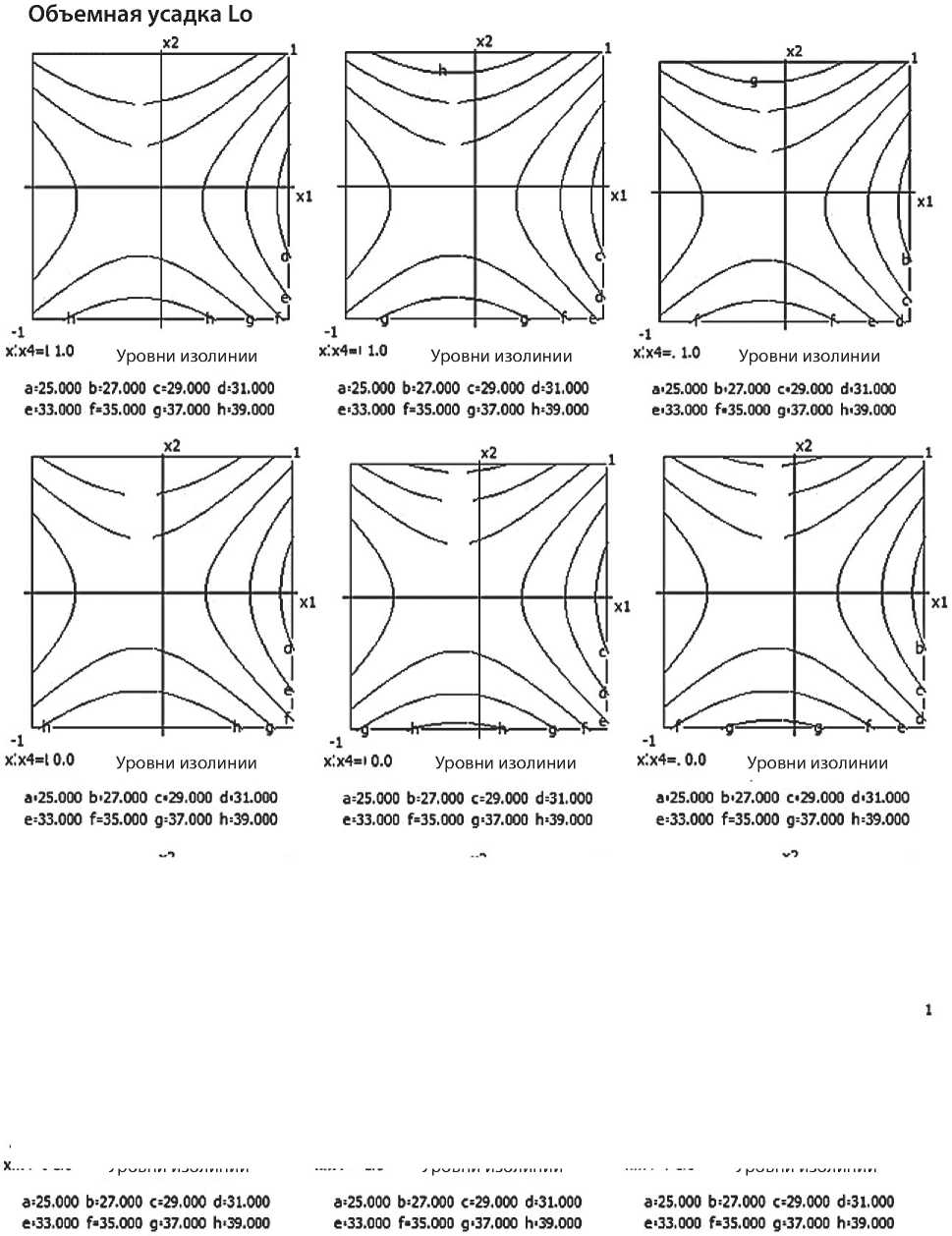

На основе уровней варьирования факторов (табл. 7) и результатов эксперимента по плану (табл. 8) были получены уравнения регрессии для плотности, водопоглощения, прочности и усадки материала. На основании этих уравнений были построены номограммы, соответствующие плану эксперимента.

Математическая модель, описывающая зависимость плотности, представлена в следующем виде:

Y1 (ρ ) = 1,536 + 0,015 x3x4. (1)

Модель признана адекватной, значение критерия Фишера Fa = 1,182 < 1. Установлено, что наибольшее влияние на плотность оказывает взаимодействие температуры и времени термообработки. Единственным значимым фактором является именно это взаимодействие (x3x4). Остальные факторы и квадратичные взаимодействия статистически значимого влияния не продемонстрировали.

Таким образом, плотность образцов увеличивается при одновременном повышении температуры и времени обжига. Это связано с более плотным спеканием материала при интенсивной термообработке.

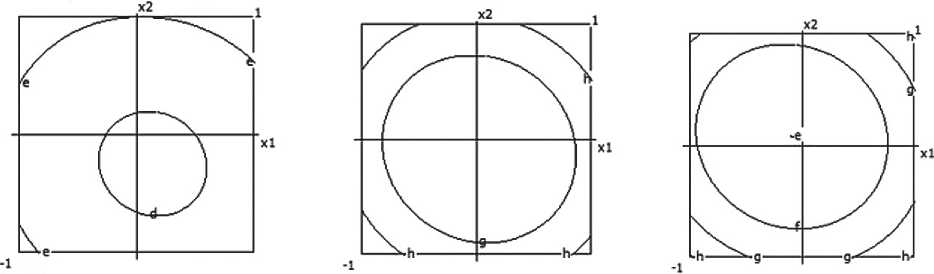

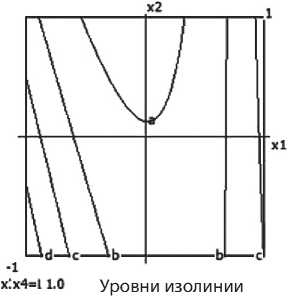

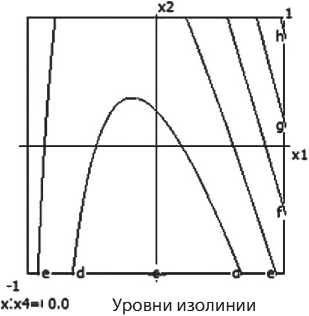

Следовательно, для повышения плотности материала рекомендуется использовать максимальные значения температуры и времени обжига в пределах исследованного диапазона. Номограммы плотности керамического композита в девяти точках факторного пространства по осям X3 и X4 представлены на рис. 4.

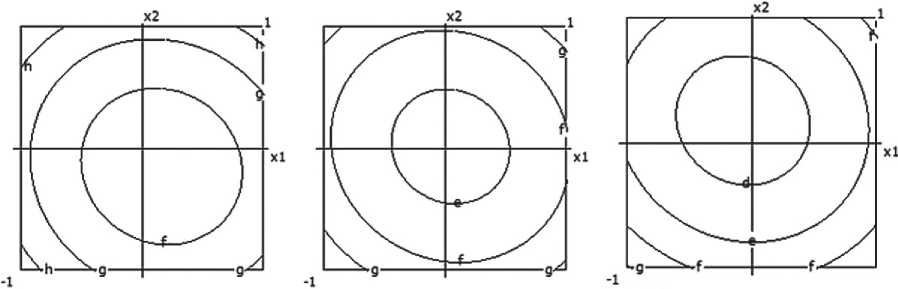

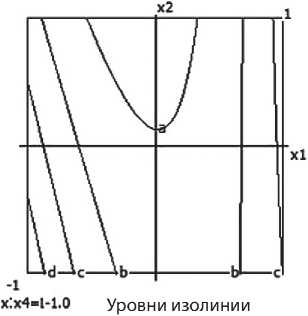

Уравнение математической модели, характеризующей водопоглощение, выглядит следующим образом:

Y2 = 10,18 + 0,31 х1 – 0,54 х12 + 0,27 х1х4 –

– 0,07 х3 х4. (2)

Модель признана адекватной (Fa = 1,279 < 1).

Модель показала, что водопоглощение материала снижается при увеличении содержания микрокремнезема и повышении температуры, а также зависит от взаимодействия факторов.

Наиболее значимое влияние оказывают содержание барита (x1) и его квадратичный эффект (x12), взаимодействие барита с временем термообработки (x1x4), а также, в меньшей степени, взаимодействие температуры и времени термообработки (x3x4).

При увеличении количества барита водопо-глощение керамического композита сначала возрастает, а затем уменьшается, что подтверждается отрицательным квадратичным эффектом (x12 <0). Увеличение времени и температуры термообработки способствует снижению водопоглощения.

Таблица 5. Гранулометрический состав баритового порошка

|

Средний размер порошка, d мкм |

Соотношение баритового порошка |

|

|

в грамме |

в процентах |

|

|

Менее 50 |

10,6 |

1,53 |

|

75 |

20,0 |

19,88 |

|

150 |

25,0 |

24,85 |

|

257 |

25,0 |

24,85 |

|

457 |

20,0 |

19,88 |

Таблица 6. Уровни варьирования факторов

|

Уровни факторов |

Значение факторов |

|||

|

Х 1 – барит, % |

Х 2 – микрокремнезем, % |

Х 3 – температура термообработки, 0С |

Х 4 – время термообработки, мин. |

|

|

–1 |

10 |

0 |

800 |

15 |

|

0 |

20 |

5 |

850 |

30 |

|

1 |

30 |

10 |

900 |

45 |

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

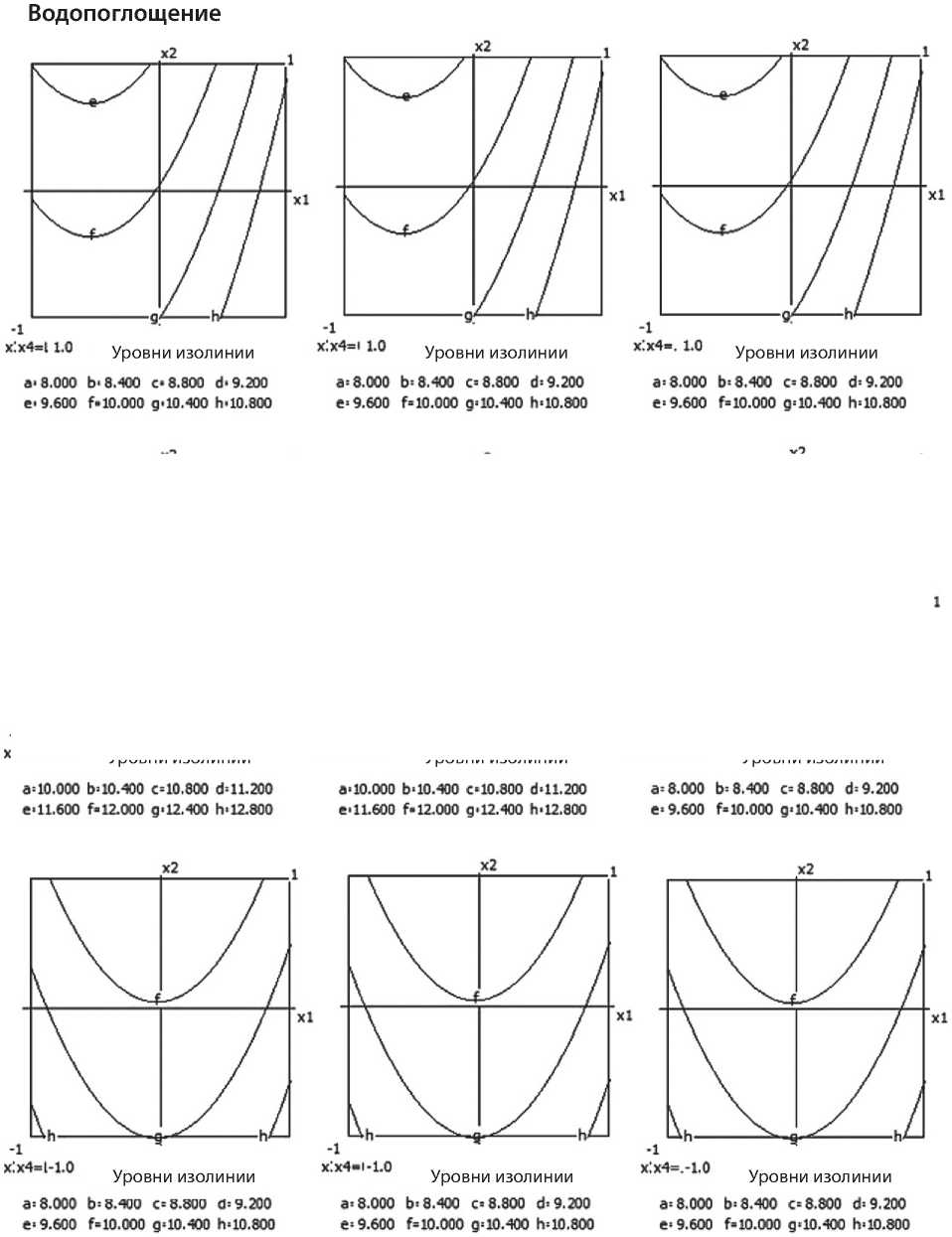

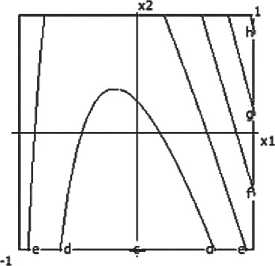

Номограммы водопоглощения керамического композита Y 1 = f ( x 1, x 2) в девяти точках факторного пространства x3 и x4 показаны на рис. 5.

Оптимальный результат достигается при умеренном содержании барита (около 20%) и увеличенном времени обжига.

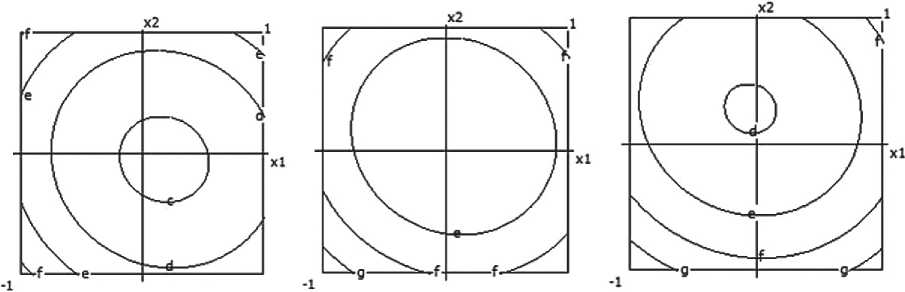

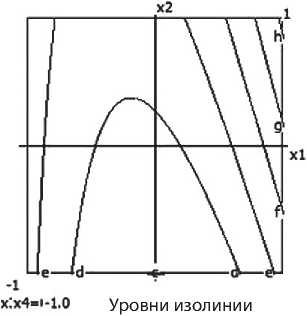

Математическая модель прочности на сжатие (Y3) керамического композита представлена следующим уравнением:

-

Y3 = 1,16 + 0,13 х1 + 0,47 х12 + 0,13 х1х2 +

+ 0,16х1х3 + 0,16 х2 + 0,25 х2х3 + 0,17 х3 –

– 0,78 х32 + 0,1 х3 х4 + 0,1 х4. (3)

Модель признана неадекватной (Fрасч > Fкр; Fa = 9,414 > 1), что указывает на необходимость ее корректировки или проведения дополнительного эксперимента.

Прочность на сжатие керамического композита увеличивается при росте содержания барита, микрокремнезема и температуры обжига. Однако избыточно высокая температура в сочетании с длительной выдержкой оказывает отрицательное влияние на прочностные характеристики материала.

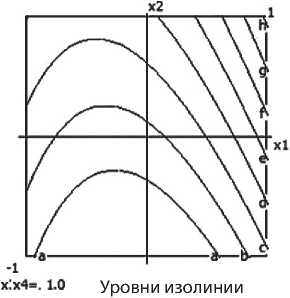

Номограммы прочности керамического композита в девяти точках факторного пространства по осям X3 и X4 представлены на рис. 6.

Анализ влияющих факторов показал следующее:

-

• Основные факторы: x1 (барит), x2 (микрокремнезем), x3 (температура), x4 (время термообработки);

-

• Квадратичный эффект температуры (x32): отрицательный – указывает на снижение прочности при чрезмерно высоких температурах;

-

• Значимые взаимодействия: x1x3 и x2x3.

Наибольшая прочность керамического композита достигается при умеренном содержании барита

Таблица 7. План и результаты эксперимента

|

№ |

Нормализованные переменные |

Натуральные переменные |

Результаты эксперимента |

|||||||||

|

X1 |

X2 |

X3 |

X4 |

X1 – барит, % |

Х2 – микрокремнезем, % |

Х3 – температура обжига, С° |

Х4 – время обжига, мин. |

Y4 – объемная усадка, % |

Y1 – плотность, г/см 3 |

Y2 – водо-поглощение, % |

Y3 – прочность на сжатие (после обжига), МПа |

|

|

1 |

+ |

+ |

+ |

+ |

30 |

10 |

900 |

45 |

35 |

1,59 |

10,95 |

2.25 |

|

2 |

+ |

+ |

+ |

– |

30 |

10 |

900 |

15 |

28 |

1,45 |

10,16 |

1,75 |

|

3 |

+ |

+ |

– |

+ |

30 |

10 |

800 |

45 |

34 |

1,6 |

11,28 |

0,57 |

|

4 |

+ |

+ |

– |

– |

30 |

10 |

800 |

15 |

37 |

1,67 |

10,46 |

0,51 |

|

5 |

+ |

– |

+ |

+ |

30 |

0 |

900 |

45 |

31 |

1,53 |

11,98 |

1,37 |

|

6 |

+ |

– |

+ |

– |

30 |

0 |

900 |

15 |

36 |

1,67 |

10,54 |

0,39 |

|

7 |

+ |

– |

– |

+ |

30 |

0 |

800 |

45 |

33 |

1,62 |

10,50 |

0,62 |

|

8 |

+ |

– |

– |

– |

10 |

10 |

900 |

45 |

37 |

1,53 |

10,46 |

1,22 |

|

9 |

– |

+ |

+ |

+ |

10 |

10 |

900 |

15 |

35 |

1,55 |

0,85 |

0,43 |

|

10 |

– |

+ |

+ |

– |

10 |

10 |

800 |

45 |

36 |

1,46 |

10,38 |

1,0 |

|

11 |

– |

+ |

– |

+ |

10 |

10 |

800 |

15 |

41 |

1,6 |

9,66 |

0,37 |

|

12 |

– |

+ |

– |

– |

10 |

0 |

900 |

45 |

37 |

1,65 |

10,00 |

0,39 |

|

13 |

– |

– |

+ |

+ |

10 |

0 |

900 |

15 |

35 |

1,59 |

10,52 |

0,72 |

|

14 |

– |

– |

+ |

– |

10 |

0 |

900 |

15 |

34 |

1,57 |

10,50 |

0,50 |

|

15 |

– |

– |

– |

+ |

10 |

0 |

800 |

45 |

35 |

1,61 |

11,54 |

0,82 |

|

16 |

– |

– |

– |

– |

10 |

0 |

800 |

15 |

38 |

1,71 |

10,62 |

0,78 |

|

17 |

+ |

0 |

0 |

0 |

30 |

5 |

850 |

30 |

26 |

1,44 |

11,42 |

0,87 |

|

18 |

– |

0 |

0 |

0 |

10 |

5 |

850 |

30 |

33 |

1,46 |

10,53 |

2,25 |

|

19 |

0 |

+ |

0 |

0 |

20 |

10 |

850 |

30 |

44 |

1,56 |

9,22 |

2,26 |

|

20 |

0 |

– |

0 |

0 |

20 |

0 |

850 |

30 |

35 |

1,35 |

10,80 |

0,25 |

|

21 |

0 |

0 |

+ |

0 |

20 |

5 |

900 |

30 |

25 |

1,26 |

9,87 |

0,256 |

|

22 |

0 |

0 |

– |

0 |

20 |

5 |

800 |

30 |

39 |

1,49 |

10,20 |

0,37 |

|

23 |

0 |

0 |

0 |

+ |

20 |

5 |

850 |

45 |

38 |

1,45 |

9,90 |

1,75 |

|

24 |

0 |

0 |

0 |

– |

30 |

5 |

850 |

15 |

34 |

1,45 |

10,12 |

0,50 |

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Y1-плотность

x:x4»L 1.0 Уровни изолинии x:x4-i 1.0 Уровни изолинии x:x4=. i.o Уровни изолинии ar 1.200 b: 1.300 £-1.400 dr 1.500 a- 1.200 b> 1.250 £=1.300 d'1.350 ar 1.200 b= 1.250 £= 1.300 d= 1.350

e= 1.600 f= 1.700 g= 1.800 h= 1.900 e= 1.400 f- 1.450 g- 1.500 h' 1.550 e- 1.400 S 1.450 g- 1.500 h= 1.550

x:x4=i o.o Уровни изолинии x:x4=i o.o Уровни изолинии x:x4-. o.o Уровни изолинии a= 1.200 b= 1.250 c= 1.300 d= 1.350 a- 1.200 b= 1.250 c= 1.300 d= 1,350 a= 1.200 b= 1.250 c= 1.300 d= 1.350

e= 1.400 f= 1.450 g= 1.500 h= 1.550 e= 1.400 f= 1.450 g= 1.500 h= 1.550 e. 1.400 f-1.450 g= 1.500 h-1.550

x:x4=i-i.O Уровни изолинии x:x4=i-1.0 Уровни изолинии x:x4=.-i.o Уровни изолинии a-1.400 b= 1.450 c= 1.500 d= 1.550 a- 1.300 b= 1.350 £- 1.400 d= 1.450 a= 1.250 b= 1.300 £= 1.350 d= 1.400

-

e. 1.600 f= 1.650 g. 1.700 h= 1.750 e> 1.500 f* 1.550 g. 1.600 h= 1.650 e= 1.450 f- 1.500 g= 1.550 h= 1.600

Рис. 4. Номограммы плотности керамического композита Y 1 = f ( x 1, x 2) в девяти точках факторного пространства x3 и x4

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Рис. 5. Номограммы водопоглощения керамического композита Y 1 = f ( x 1, x 2) в девяти точках факторного пространства x3 и x4

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Прочность на сжатие

a=0.200 b= 0.400 £=0.600 d= 0.800

e> 1.000 f= 1.200 g-1.400 h= 1.600

x:x4=i 1.0 Уровни изолинии

a=0.400 b= 0.600 £=0.800 d= 1.000

e> 1.200 f= 1.400 gi 1.600 h-1.800

a-0.600 b> 0.800 c> 1.000 d'1.200

e- 1.400 f. 1.600 g> 1.800 h< 2.000

a-0.200 b= 0.400 £=0.600 d=0.800

e> 1.000 f* 1.200 g- 1.400 h> 1.600

a. 0.600 b-0.800 c= 1.000 d= 1.200

e> 1.400 f- 1.600 g- 1.800 h- 2.000

a. 0.400 b> 0.600 c= 0.800 d= 1.000

e< 1.200 Ь 1.400 g> 1,600 hl 1.800

a-0.200 b. 0.400 c.0.600 d. 0.800

«■ 1.000 f= 1.200 g« 1.400 h> 1.600

a-0.600 b-0.800 £= 1.000 d> 1.200

e> 1.400 f= 1.600 g< 1.800 hi 2.000

a. 0.400 b= 0.600 £=0.800 d. 1.000

ei 1.200 f* 1,400 g> 1.600 hi 1.800

Рис. 6. Номограммы прочности керамического композита Y 1 = f ( x 1, x 2) в девяти точках факторного пространства x3 и x4

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

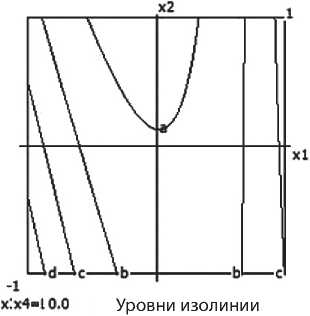

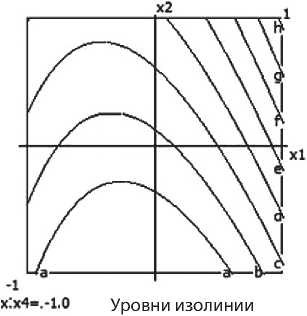

Рис. 7. Номограммы усадки керамического композита в зависимости от состава и технологических факторов

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ и микрокремнезема, а также при температуре термообработки около 850 °C. Повышение температуры до 900 °C приводит к деградации структуры материала и снижению прочности, что подтверждается отрицательным значением коэффициента при x32. В то же время длительное время обжига оказывает положительное влияние на прочностные характеристики.

Рекомендованные параметры для обеспечения высокой прочности:

-

• Содержание барита: ~20–25%;

-

• Содержание микрокремнезема: ~5%;

-

• Температура обжига: ~850 °C;

-

• Время термообработки: ~30–45 минут.

На основании экспериментальных данных была получена математическая модель, описывающая объемную усадку (Lo):

-

( Y4) = 33,98 – 1,5 х1 – 4,43 х12– 2,0 х3 +

-

+ 5,57 х22 + 1,13 х2х4 + 0,5 х3х4. (4)

Модель признана неадекватной (Fа = 2,647 > 1), что указывает на необходимость ее доработки или проведения дополнительного эксперимента.

Построена номограмма усадки керамического композита по уравнению (3) в зависимости от состава и технологических факторов (рис. 7).

Установлено, что объемная усадка материала уменьшается при повышении содержания барита и понижении температуры обжига.

Анализ влияния факторов:

-

• Содержание барита (x1) и его квадратичный эффект (x12) оказывают наибольшее влияние – при увеличении барита усадка снижается.

-

• Температура обжига (x3) также способствует снижению объемной усадки.

-

• Микрокремнезем (x22), напротив, при увеличении приводит к росту усадки.

-

• Существенное влияние также оказывают взаимодействия факторов:

-

– x2•x4 (МКМ × время)

-

– x3•x4 (температура × время) – особенно при длительном времени термообработки.

Таким образом, увеличение содержания барита и температуры обжига в керамическом композите способствует снижению его объемной усадки. Напротив, высокое содержание микрокремнезема, осо-

бенно в сочетании с длительным временем термообработки, приводит к увеличению усадки.

Также установлено, что взаимодействие факторов (в частности, микрокремнезема и времени обжига) оказывает значительное влияние на объемную усадку материала.

Минимальная усадка керамического композита достигается при: Барит – >25%; Микрокремнезем (МКМ) – ≤5%; Температура обжига ≥850 °C; Время обжига ≥30 мин.

В кавитатор заливали 30 литров воды, затем добавляли 6 кг баритового тонкоизмельченного порошка (рис. 4). Устройство включали, и оно работало в течение 2 часов, после чего было отключено. По завершении процесса гидрокавитационной обработки барита баритовый порошок извлекали из воды с помощью фильтра с размером ячеек 100 мкм, изготовленного из тканого материала.

Технологические режимы гидрокавитатора и содержание баритового порошка приведены в табл. 9. Из таблицы видно, что после кавитации тонкоиз-мельченный порошок составлял 32,78%, а оставшиеся 67,22% находились в воде.

После кавитационной обработки баритовый порошок начинает связываться между частицами, что позволяет формовать полученную массу. При этом баритовая суспензия приобретает слабый запах, напоминающий сероводород. Этот эффект объясняется частичным разложением барита с выделением соединений бария и серы.

Полученный баритовый порошок после кавитации был сформован в виде кубика размером 4×4×4 см.

Физико-технические характеристики баритового порошка, отформованного в виде кубика, представлены в табл. 9.

Из табл. 10 видно, что полученный порошок обладает высокой плотностью, низкой усадкой и достаточной прочностью для обеспечения связующего эффекта.

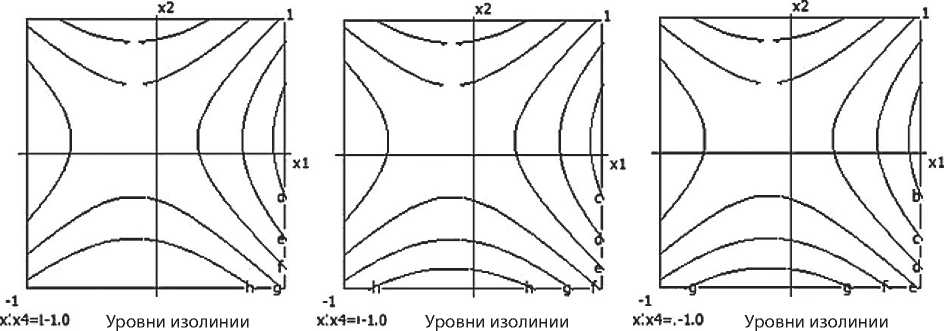

ИК-спектр баритового порошка после кавитационной обработки свидетельствует об изменении его состава и структуры (рис. 9).

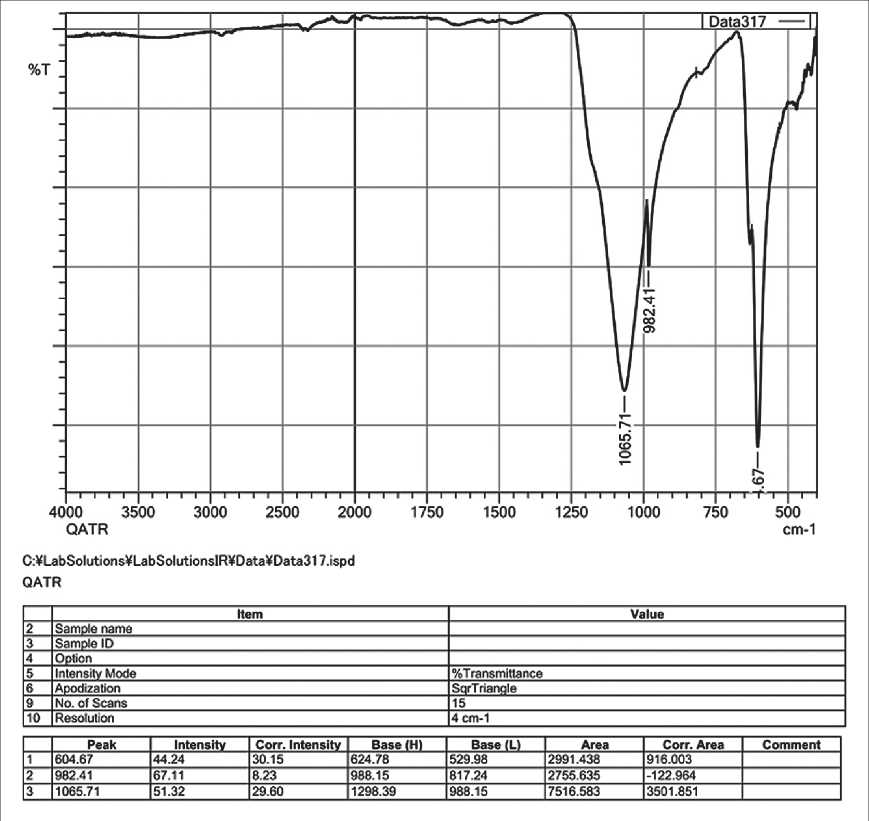

Для дальнейшего исследования был проведен рентгеноструктурный анализ барита до и после ги-дрокавитационной обработки (рис. 10 и 11).

Таблица 8. Технологические режимы и содержание баритового порошка после кавитации

|

№ п/п |

Состав смеси |

Технологические характеристики |

Содержание порошка |

||||

|

Вода , л |

Барит, г |

Время обработки, мин |

Температура нагрева, о С |

Давление, Па |

Твердая масса в виде порошка |

Прочие фракции, оставшиеся в водной среде |

|

|

1 |

30 |

6000 |

120 |

35 |

10 |

4900 |

1100 |

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Рис. 8. Образцы барита после кавитации

Таблица 9. Физико-технические характеристики баритового порошка

|

№ п/п |

Масса кубика, г |

Объем кубика, см3 |

Усадка после сушки, % |

Плотность, кг/м3 |

Прочность на сжатие после сушки, кПа |

|

1 |

108,45 |

52,20 |

13 |

2070 |

2.8 |

|

2 |

136,56 |

59,4 |

1,0 |

2290 |

2.94 |

|

3 |

128 |

57,6 |

4 |

2220 |

2.9 |

Рис. 9. ИК-спектр баритового порошка после гидрокавитационной обработки

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Рис. 10. Дифрактограмма баритового порошка до кавитационной обработки

Рис. 11. Дифрактограмма баритового порошка после гидрокавитационной обработки

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Сравнение дифрактограмм баритового порошка до и после обработки с использованием гидрокавита-тора показывает, что после обработки размер частиц уменьшается до нанометрового уровня, а интенсивность отражений возрастает, что свидетельствует об улучшении условий для связующего взаимодействия в керамическом композите.

В дальнейшем исследовании был определен элементный состав баритового порошка после кавитационной обработки. Результаты исследования представлены на рис. 12.

Как видно из рис. 12, результаты исследования подтверждают изменения в элементном составе баритового порошка после кавитационной обработки.

Analyzed result

SamnlHnformation

Sample name File name Application Date Analyzed by Counts Comment

2 proba

2 proba Umumiy.

2025/8/15 15:17

method

£ШШ__ cps/mA Х2000 1.0-1—и------

о

X900 До n .

0.8-

s

о

Й- 0.6-^

CO c Ф

N

0.4-

0.2-

0.0

О CO D

5^

ф

X300

о 0

э С

ON

о

co

X200

с Ф Wt-

О

та co

co

z ели

OJ

1.5 2.0 2.5 3.0 4.0 5.0 6.0 7.0 6

RX9

Си

Mo

-8

20 25 30 35

Al

keV

|

No. |

Component |

Result |

Unit |

Stat. Err. |

LLD |

LLQ |

|

1 |

MgO |

0.367 |

mass% |

0.0281 |

0.0736 |

0.221 |

|

2 |

A12O3 |

1.03 |

mass% |

0.0146 |

0.0229 |

0.0687 |

|

3 |

SiO2 |

8.09 |

mass% |

0.0207 |

0.0104 |

0.0311 |

|

4 |

SO3 |

29.2 |

mass% |

0.0190 |

0.0189 |

0.0568 |

|

5 |

CaO |

1.01 |

mass% |

0.0093 |

0.0105 |

0.0314 |

|

6 |

Sc2O3 |

0.0712 |

mass% |

0.0058 |

0.0165 |

0.0494 |

|

7 |

ТЮ2 |

0.560 |

mass% |

0.0333 |

0.0990 |

0.297 |

|

8 |

V2O5 |

0.809 |

mass% |

0.0157 |

0,0448 |

0.134 |

|

9 |

MnO |

0.296 |

mass% |

0.0072 |

0.0192 |

0.0576 |

|

10 |

Fe2O3 |

0.349 |

mass% |

0.0058 |

0.0140 |

0.0420 |

|

И |

CuO |

0.0232 |

mass% |

0.0007 |

0.0008 |

0.0025 |

|

12 |

ZnO |

0.0743 |

mass% |

0.0010 |

0.0006 |

0.0019 |

|

13 |

SrO |

1.00 |

mass% |

0.0020 |

0.0025 |

0.0074 |

|

14 |

ZrO2 |

1.91 |

mass% |

0.0047 |

0.0025 |

0.0075 |

|

15 |

SnO2 |

0.0519 |

mass% |

0.0012 |

0.0020 |

0.0059 |

|

16 |

TeO2 |

0.0312 |

mass% |

0.0013 |

0.0030 |

0.0089 |

|

17 |

BaO |

52.2 |

mass% |

0.442 |

0.0739 |

0.222 |

|

18 |

Nd2O3 |

1.19 |

mass% |

0.0571 |

0.156 |

0.469 |

|

19 |

Sm2O3 |

0.290 |

mass% |

0.0084 |

0.0100 |

0.0299 |

|

20 |

Eu2O3 |

1.38 |

mass% |

0,0175 |

0.0343 |

0.103 |

Рис. 12. Элементный анализ баритового порошка после гидрокавитационной обработки

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

ВЫВОДЫ И ЗАКЛЮЧЕНИЕ

Рис. 13. Разрушение керамического композита при содержании баритового порошка 50%

порошка более 20% начинается разрушение структуры композита (табл. 11 и рис. 14). Образцы керамического композита представлены на рис. 15 и 16.

Барий (Ba) составляет 52,2%, оксид серы (SO3) – 29,2%, третье по содержанию место занимает оксид кремния (SiO2) – 8,09%. Остальные компоненты присутствуют в малых количествах.

Далее на основе баритового порошка после кавитационной обработки и бентонита были получены керамические композиты (табл. 10).

Установлено, что при увеличении содержания баритового порошка более 20% в составе керамического композита происходит его разрушение вследствие бурных химических реакций (рис. 13).

Это связано с повышением температуры во время обжига, что, в свою очередь, обусловлено разложением оксида серы, входящего в состав баритового порошка.

Полученный керамический композит, изготовленный методом полусухого прессования, подтверждает, что при увеличении содержания баритового

– Исследован химический состав основных сырьевых компонентов, используемых для получения керамических композитов: барита (месторождение Арсы), микрокремнезема и бентонитовой глины (Абширское месторождение).

– Оптимизация состава и свойств керамического композита на основе экспериментально-статистических моделей подтвердила целесообразность

Рис. 14. Разрушение керамического композита, полученного методом полусухого прессования

Таблица 10. Керамический композит на основе бентонита и баритового порошка после кавитационной обработки

|

№ п/п |

Состав смеси, % |

Технологические характеристики |

Физико-технические характеристики |

|||

|

Бентонит |

Барит |

Температура обжига |

Время термообработки, мин |

Плотность после обжига, г/см3 |

Прочность на сжатие, кПа |

|

|

1 |

90 |

10 |

800 |

30 |

1,43 |

21,574 |

|

2 |

80 |

20 |

800 |

30 |

1,70 |

11,767 |

|

3 |

50 |

50 |

800 |

30 |

разрушены |

разрушены |

Таблица 11. Керамический композит, полученный методом полусухого прессования

|

№ п/п |

Состав смеси, % |

Технологические характеристики |

Физико-технические характеристики |

|||||

|

Бентонит |

Барит |

Волластонит |

Давление прессование, МПа |

Температура обжига, оС |

Время обжига, мин |

Плотность после обжига, г/см3 |

Прочность на сжатие, М Па |

|

|

1 |

80 |

10 |

10 |

0,75 |

800 |

30 |

2100 |

80,62 |

|

2 |

60 |

20 |

20 |

0,75 |

800 |

30 |

2300 |

114,37 (разрушены) |

|

3 |

5 |

30 |

20 |

0,75 |

800 |

30 |

2380 |

53,75 (разрушены) |

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ УЧЕНЫХ И СПЕЦИАЛИСТОВ

Рис. 15. Керамический композит: бентонит – 90%, баритовый порошок после кавитационной обработки – 10 % (температура обжига – 800 оС, время обжига – 30 мин)

Рис. 16. Керамический композит: бентонит – 80%, баритовый порошок после кавитационной обработки – 20 % (температура обжига – 800 оС, время обжига – 30 мин)

использования барита в количестве 20–30% и микрокремнезема – до 10% при температуре обжига 850–900 °C и продолжительности термообработки 30–45 минут. Указанный состав и технологический режим обеспечивает получение композита с высокими показателями прочности и водостойкости.

Баритовый порошок был переработан с использованием гидрокавитатора, после чего исследованы его физико-технические свойства. Также были получены и проанализированы физико-технические характеристики керамических компози-

тов на основе бентонита и барита, прошедшего кавитационную обработку.

– Установлено, что при содержании более 20% кавитированного баритового порошка и температуре обжига выше 900 °C материал проявляет высокую химическую активность, что приводит к разрушению структуры и взрывной реакции.

В связи с этим для получения устойчивого керамического композита рекомендуется использовать не более 20% баритового порошка и около 80% бентонита при температуре обжига до 850 °C и продолжительности термообработки 30 минут.