Оптимизация состава смазочных композиций с ультрадисперсным алмазографитом по температуре узла трения

Автор: Докшанин Сергей Георгиевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Статья в выпуске: 6-2 т.15, 2013 года.

Бесплатный доступ

Рассматривается возможность повышения трибологических свойств пластичных смазочных материалов за счет введения в их состав наполнителя из ультрадисперсного алмазографита. Приведены результаты исследований смазочных композиций с наполнителями различных фракций, предложена зависимости и математическая модель распределения температуры.

Пластичный смазочный материал, антифрикционные свойства, ультрадисперсная добавка, узел трения

Короткий адрес: https://sciup.org/148202550

IDR: 148202550 | УДК: 621.892

Текст научной статьи Оптимизация состава смазочных композиций с ультрадисперсным алмазографитом по температуре узла трения

Общая для всех областей техники проблема, которая до настоящего времени стоит при эксплуатации машин, механизмов, аппаратов и приборов – снижение трения в работающих узлах. Решение данной проблемы способствует повышению надежности и долговечности оборудования, уменьшению энергозатрат, повышению мощности. Одним из важнейших факторов, определяющих надежность и долговечность деталей машин и оборудования, является способность смазочного материала защищать трущиеся поверхности от износа, снижать потери на трение, предохранять поверхности от нагрева и уменьшать тепловыделения, оказывать демпфирующее действие, защищать от коррозии и воздействия окружающей среды [1]. Улучшение их смазочных свойств или создание новых высокоэффективных смазочных материалов – современные пути решения проблемы увеличения ресурса работы узлов. Одним из вариантов улучшения эксплуатационных качеств смазочных материалов является введение в их состав различного вида твердых веществ, которые при ужесточении эксплуатационных режимов обеспечивают смазочному материалу высокие антифрикционные и противоизносные свойства. Весьма перспективным считается применение в качестве наполнителя ультрадисперсного порошка алмазографита (УДПАГ), которому характерна высокая адгезионная способность к металлическим поверхностям за счет повышенной поверхностной энергии.

Цель исследований: оценка возможности использования ультрадисперсного порошка алма-зографита для улучшения эксплуатационных свойств пластичных смазочных материалов.

В данной работе приводятся результаты лабораторных исследований, связанных с подбором оптимального состава получаемых смазочных композиций. Задача данного этапа заключалась в выявлении рецептурных факторов и определении

смазочных свойств новых смазочных композиций с порошком различных фракций, а также в построении математической модели процесса изменения температуры от размера частиц вводимого наполнителя. Определение эффективности вводимого наполнителя, его влияние на эксплуатационные свойства разрабатываемых смазочных композиций, а также установление условий их применения в узлах трения выполнялись в соответствиях с методами рационального цикла трибологических испытаний. В соответствии с данным методом эффективность применения материала в узле трения может быть определена установлением влияния определяющего параметра на основные триботехнические показатели, в частности температуру трения [2]. Исследования включали в себя отработку методов введения ультрадисперсного наполнителя в пластичный смазочный материал, а также выбор оптимальной концентрации наполнителя и определение состава создаваемых смазочных композиций с различным размером частиц порошка алмазографита в зависимости от изменения температуры в узле трения.

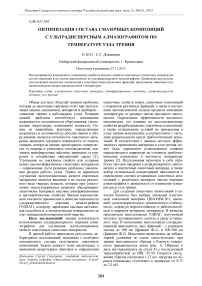

Для создания смазочных композиций в качестве базового был выбран литиевый пластичный смазочный материал ЦИАТИМ-201, имеющий удовлетворительную механическую стабильность, хорошую морозостойкость и работоспособный в широком интервале температур. В качестве наполнителя использовался УДПАГ, полученный методом детонационного синтеза в среде углекислого газа. В испытаниях использовали ультрадис-персный наполнитель двух фракций - с размером частиц до 100 нм (фракция Ф-1), и 100-300 нм (фракция Ф-2). Испытания проводились на лабораторной установке по схеме «диск-колодка» при трении неподвижного образца о боковую поверхность вращающегося диска (рис. 1). Образцы и диск изготавливались из стали 45 с последующей термообработкой до HRC 45-50. Скорость скольжения образца составляла 1,13 м/с, нагрузка на образец изменялась ступенчато в диапазоне от 0,75 до 2,5 кН.

Рис. 1. Схема машины трения и испытательного узла:

1 - корпус машины трения; 2 - электродвигатель; 3 - привод; 4 - тензобалка измерительной системы; 5 - контробразец; 6 - емкость со смазочным материалом; 7 - образец; 8 - система нагружения

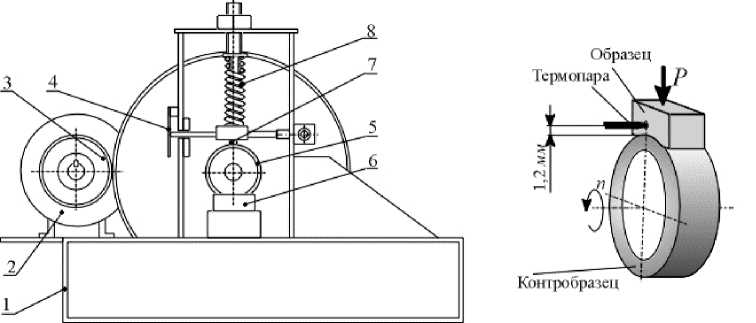

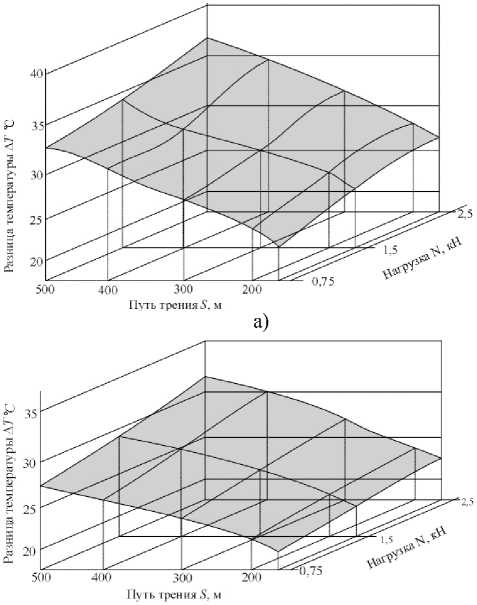

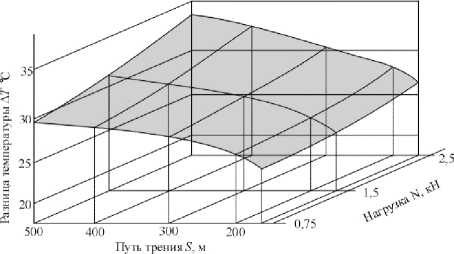

Концентрация УДПАГ при создании смазочных композиций составляла от 0,1% до 5% от массы смазочного материала, но результаты показали, что при концентрации порошка в интервале от 0,5 до 1% момент трения достигает минимума [3]. При дальнейшем повышение концентрации происходит плавный рост момента трения. В процессе испытания с помощью хромель-копелевой термопары регистрировалось изменение температуры образцов. Измерения температуры проводились через каждые 50 м при ступенчатом нагружении. Оценка влияния наполнителя проводилась по разнице температур Δ T образца, измеренных до начала испытаний и в процессе трения.

б)

в)

Рис. 2. Изменение температуры образца при использовании смазочного материала ЦИАТИМ-201: а) без наполнителя; б) с наполнителем фракции Ф-1; в) с наполнителем фракции Ф-2

На приведенных графиках (рис. 2) представлены зависимости изменения температуры образцов от нагрузки и пути трения для смазочных материалов с концентрацией наполнителя 1 % от массы для различных фракций порошка.

Для получения регрессионной модели процесса трения был выбран план типа 2 k и случайный порядок реализации опытов во времени проведения эксперимента. В план исследования были включены два фактора: x 1 – фракция вносимого ультрадисперсного наполнителя; x 2 – нагрузка, прикладываемая к образцу. В качестве выходной переменной y рассматривалась разница температур Δ T образца до начала испытаний и образца в процессе трения. На основании матрицы планирования модель процесса изменения температуры от размера частиц может быть представлена в виде [4]:

У = b0 X + bixi + b2 x2 + bi2 xix2 , bo = 7 Eki xioyi bi =1Ek=i Xi yi kk

,, b2 = 1Eki X12 У1 bi2 = 1Ek=i Xi x12 У1 k k где b0 - свободный коэффициент; b1, b2- линейные коэффициенты; b12 - коэффициенты парного взаимодействия факторов x1 и x2.

Коэффициенты при независимых переменных x j указывают на силу влияния факторов, а его знак - направление влияния фактора. Величина коэффициента соответствует вкладу данного фактора в выходную переменную величину при изменении значения фактора на интервал варьирования. После решения данных уравнений с учетом условий проведения экспериментов и определения значимых коэффициентов при кодированных переменных модель процесса изменения температуры в случае трения со смазочным материалом, модифицированным ультрадисперсным наполнителем, имеет вид:

y = 2228 + 1,42x 1 + 099x 2 + 1 , 05 x 1 x 2 .

Если оценивать полученные результаты, то зависимости изменения температуры образцов имели однотипный характер, но различались по абсолютным значениям, зависящим от нагрузки. При использовании смазочного материала с уль-традисперсным наполнителем отмечалось снижение температуры на 26-32% в сравнении с базовым смазочным материалом. Такой результат отмечался для всех наполнителей не зависимо от размеров частиц. При этом для фракции Ф-1 отмечалось несколько большее, до 8-12%, снижение температуры образца, чем для порошков фракции Ф-2. Некоторое повышение температуры для смазочных композиций с УДПАГ в начале испытаний связано с режимом приработки, когда увеличение интенсивности износа приводит к быстрому нагреву и повышению коэффициента трения. Окончанием режима приработки можно считать состояние, когда значения коэффициента трения и температуры стабилизируются, а полученная шероховатость будет оптимальной.

Выводы: результаты исследований показали, что введение УДПАГ обеспечивает пластичному смазочному материалу ЦИАТИМ - 201 повышение антифрикционных и противоизносных свойств . Это способствует снижению рабочей температуры узла трения на 13 -15 %, коэффициента трения скольжения на 65-70% , что позволяет в 1,5 2 раза увеличить срок службы трибоузлов . При этом наибольшая эффективность функционального действия наполнителя достигается при концентрации от 0,5 до 1% масс. с размером частиц до 100 нм. Разработанная математическая модель процесса изменения температуры позволяет оценить влияние такого важного рецептурного фактора , как размер частиц вещества, вводимого в смазочный материал в качестве наполнителя , что поможет определить оптимальный состава создаваемых новых смазочных композиций. По результатам проведенной работы на смазочные композиции получены патенты Российской Федерации.

Список литературы Оптимизация состава смазочных композиций с ультрадисперсным алмазографитом по температуре узла трения

- Дроздов, Ю.Н. Трение и износ в экстремальных условиях/Ю.Н. Дроздов, В.Г. Павлов, В.Н. Пучков. -М.: Машиностроение, 1986. 224 с.

- Чичинадзе, А.В. Трение, износ и смазка (трибология и триботехника)/А.В. Чичинадзе, Э.М. Берлинер, Э.Д. Браун и др. Под общ. ред. А.В. Чичинадзе. -М.: Машиностроение, 2003. 576 с.

- Терентьев, В.Ф. Трибонадежность подшипниковых узлов в присутствии модифицированных смазочных композиций/В.Ф. Терентьев, Н.В. Еркаев, С.Г. Докшанин. -Новосибирск: Издательство «Наука» СО РАН, 2003. 142 с.

- Браун, Э.Д. Моделирование трения и изнашивания в машинах/Э.Д. Браун, Ю.А. Евдокимов, А.В. Чичинадзе. -М.: Машиностроение, 1982. 191 с.