Оптимизация технологических режимов колонны деизопентанизатора подготовки сырьевого потока установки низкотемпературной изомеризации ПГИ-ДИГ/280-НК

Автор: Беденко Е.Е., Береговский А.А., Попов С.В., Хабибрахманова О.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 1 (95) т.85, 2023 года.

Бесплатный доступ

Сырьевые фракции, используемые на установках изомеризации, содержат изопентан, являющийся целевым продуктом, а его присутствие в сырье, как «баласта», занимает полезный объём реактора. Для оптимизации состава перерабатываемого сырья на ряде предприятий в технологическую схему включена колонна деизопентанизатор. В работе оценивается возможность оптимизации технологических режимов и конструкционных параметров деизопентанизатора для установки низкотемпературной изомеризации, не имеющей в технологической схеме колонны для извлечения изопентана из состава сырья. Исследования проводили с использованием моделирующей системы Honeywell UniSim Design. Свойства компонентов фракций рассчитывались по методу Peng-Robinson. Расчеты выполнены для двух видов сырья, имеющих в своем составе 8,7÷19,7%мас. изопентана. Выполненными расчетами установлено, что для достижения практически полного извлечения изопентана, находящегося в сырьевом потоке из секции гидроочистки, ректификационная колонна должна содержать 63 теоретические тарелки, а минимальное флегмовое число должно быть Rmin =12,3. При этом в дистилляте колонны присутствие нормального пентана составит величину не более 0,07%мас., а в кубовом продукте содержание изопентана - также не более 0,07%мас. Моделируется работа ректификационной колонны, содержащей 80 тарелок (эффективность контактного устройства 0.8), тарелка питания - 33. Расход сырья 62550 кг/ч, температура 40оС и давление 294.2 кПа. Сходимость итерационных процессов средой Honeywell UniSim Design получена с использованием активных спецификаций: содержание изопентана в кубе 0.0007 мас.доля и пентана в дистилляте 0.0007мас.доля. Полученные технологические режимы обеспечивают практически полное извлечение изопентана из состава сырья, а именно на 99,37÷99,7%, при этом для промышленных условий существенным является реализация рассчитанного профиля температур по высоте колонны. Показана возможность использования колонны с одинаковым диаметром в её исчерпывающей и укрепляющей частях.

Изомеризация, октановое число, колонна деизопентанизатор, моделирование, honeywell unisim design

Короткий адрес: https://sciup.org/140301809

IDR: 140301809 | УДК: 662.754:66.011 | DOI: 10.20914/2310-1202-2023-1-204-211

Текст научной статьи Оптимизация технологических режимов колонны деизопентанизатора подготовки сырьевого потока установки низкотемпературной изомеризации ПГИ-ДИГ/280-НК

При производстве товарных бензинов особое значение имеет процесс изомеризации бензиновых фракций – превращение линейных углеводородов в соединения с разветвленной цепью, которые имеют более высокое октановое число. Его использование позволяет сократить долю ароматических углеводородов, в том числе бензола, снизить содержание серы и олефинов, что удовлетворяет современные требования к качеству автомобильных бензинов [1]. К тому же изомеризация бензиновой фракции позволяет снизить расхождение значений октановых чисел, измеряемых по моторному и исследовательскому методам.

В связи с ужесточением экологических норм и повышением требований к качеству получаемых топлив вопрос совершенствования технологии изомеризации бензиновой фракции на сегодняшний день остаётся актуальным и исследования по совершенствованию процесса и его аппаратурного оформления проводятся в различных направлениях. Так, например, исследование кинетики процесса и оптимизация реакционных аппаратов проводится в работе [2]. С целью увеличения производительности реактора в изобретении [3] предлагаются конструкционные изменения аппарата. В исследовании [4] рассматривается способ изомеризации легких бензиновых фракций, затрагивающий контактирование сырья процесса с катализатором, содержащим гидрирующий компонент, оксиды металлов 3В, 4А, 7А, 8А групп периодической системы элементов и кислородсодержащий ион серы.

В большом количестве работ рассматриваются вопросы совершенствования технологии подготовки сырья и разделения компонентов изомеризата. В частности, в патенте [5] предложен адсорбционный способ выделения нормальных парафинов из продукта реакции, что позволяет достичь октанового числа изомеризата 89 пунктов. В работе [6] оценивается возможность снижения энергозатрат в секции разделения установки изомеризации.

Сырьевые фракции, используемые на установках изомеризации содержат изопентан, являющийся целевым продуктом, а его присутствие в сырье, как «баласта», занимает полезный объём реактора. Поэтому вопросы оптимизации состава перерабатываемого сырья рассматриваются во многих исследованиях. В литературных и патентных источниках описаны способы включения в технологическую схему колонн деизопентанизаторов для выделения изопентана из сырьевого потока [7–12]. В [7] результаты исследований получены с использованием комплексной математической модели «HYSYS IZOMER ACTIV».

В патенте RU2 478 601 [9] расчеты выполнены с использованием программы PRO-II. В качестве сырья рассматривается фракция 75–85 ℃ прямогонного бензина, содержащая 20 и 40% мас. изопентана и пентана соответственно, и не содержащая балластный для реактора бутан. Предлагается использовать деизопентанизатор для выделения из сырьевого потока изопентана. Технологические параметры колонны: давление в колонне от 2 до 4,15 кг/см2, температура верха от 48,5 до 73,8 ℃; температура низа от 71,9 до 116,8 ℃, оценки флегмового числа не приводятся.

Существенным недостатком предложенных технологических режимов колонны является нечеткое разделение компонентов смеси – присутствие пентана в дистилляте в количестве 0.5% мас. и изопентана в кубовом продукте порядка 0.5% мас. даже при использовании в колонне 68 теоретических тарелок.

Также нечеткое разделение компонентов сырьевой смеси достигается в деизопентаниза-торе подготовки сырья [10] при использовании в колонне 65 теоретических тарелок и давлении верха и низа 3 и 4 кг/см2 соответственно – содержание пентана в дистилляте составляет величину порядка 4,4% мас.

При использовании в качестве деизопента-низатора подготовки сырья сложной ректификационной колонны для достижения требуемой четкости разделения компонентов сырьевого потока потребуется существенный расход потока флегмы [11,12].

Цель работы – оптимизация технологических режимов и оценка конструкционных параметров деизопентанизатора для установки низкотемпературной изомеризации, не имеющей в технологической схеме колонны деизо-пентанизатора для извлечения изопентана из состава сырья.

Методы

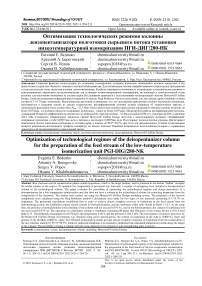

Сырьем типовой установки низкотемпературной изомеризации ПГИ-ДИГ/280-НК является фракция НК-80 °С с установки АВТ или смесь фракции НК-80 °С c фракцией 60–90 °С. На рисунке 1 представлен фрагмент технологической схемы блока изомеризации такой установки, на вход которого поступает продукт от секции гидроочистки [13].

В соответствии с технологической схемой обезвоженное сырьё от аппаратов DR-201А/В после предварительного нагрева поступает в реактор гидрогенизации (на схеме не показан) и затем направляется в реакторы изомеризации. В таблице 1 показаны возможные промышленные составы сырья.

Рисунок 1. Фрагмент технологической схемы блока низкотемпературной изомеризации установки ПГИ-ДИГ/280-НК

Figure 1. Fragment of the technological scheme of the low-temperature isomerization block of the installation ПГИ-ДИГ/280-НК

Таблица 1.

Состав потока, поступающего в реактор изомеризации первой ступени

Table 1.

The composition of the stream entering the first stage isomerization reactor

|

Компоненты Components |

Состав сырья № 1, %мас. Content, % |

Состав сырья № 2, %мас Content, % |

|

u - C 4 |

0.0048 |

0.5000 |

|

н - C 4 |

0.3533 |

6.4000 |

|

u - C 5 |

8.7181 |

19.7000 |

|

н - C 5 |

12.9660 |

26.9000 |

|

2,2-МБ |

1.4213 |

0.2000 |

|

2,3-МБ |

4.3822 |

1.9000 |

|

2-МП |

20.8848 |

12.8000 |

|

3-МП |

14.3410 |

8.3000 |

|

н - C 6 |

15.7783 |

13.7000 |

|

ЦП |

1.9857 |

4.3000 |

|

МЦП |

6.2384 |

3.4000 |

|

БЕНЗОЛ |

5.7108 |

0.9000 |

|

ЦГ |

3.1320 |

0.6000 |

|

н - C 7 |

3.4438 |

0.2000 |

|

МЦГ |

0.3965 |

0.1000 |

|

1,1–МЦГ |

0.2430 |

0.1000 |

|

ВСЕГО |

100.0000 |

100.0000 |

Из таблицы 1 видно, что в составе потока сырья содержится 8,7÷19,7% мас. изопентана, который является целевым продуктом установки. Его присутствие приводит к уменьшению полезного реакционного объема реакторов изомеризации. В связи с этим для предприятий, не имеющих в технологической схеме установки изомеризации колонны выделения изопентана, практический интерес представляет оценка оптимальных технологических режимов и конструкционных параметров колонны для извлечения изопентана из состава сырья. Исследования проводили с использованием моделирующей программной среды Honeywell UniSim Design [14–20]. В качестве математического пакета для расчета термодинамических свойств компонентов технологических потоков использовали метод Peng-Robinson.

Результаты и обсуждение

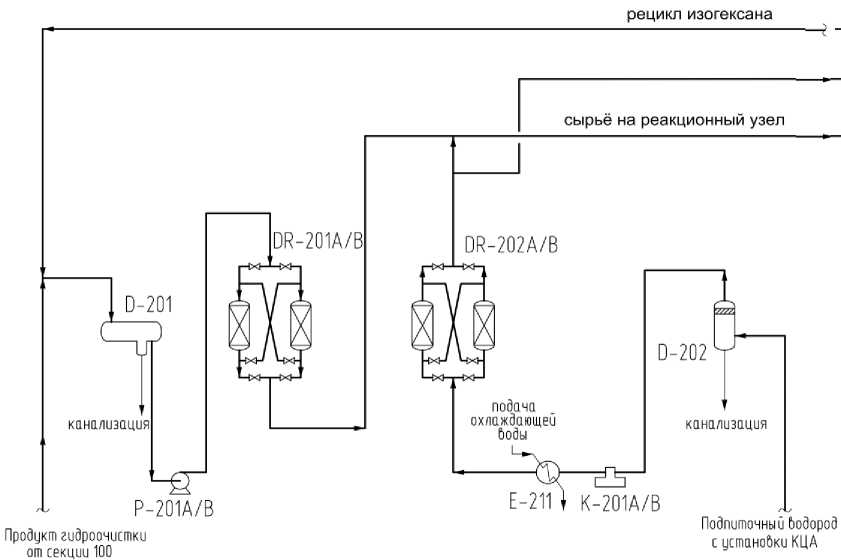

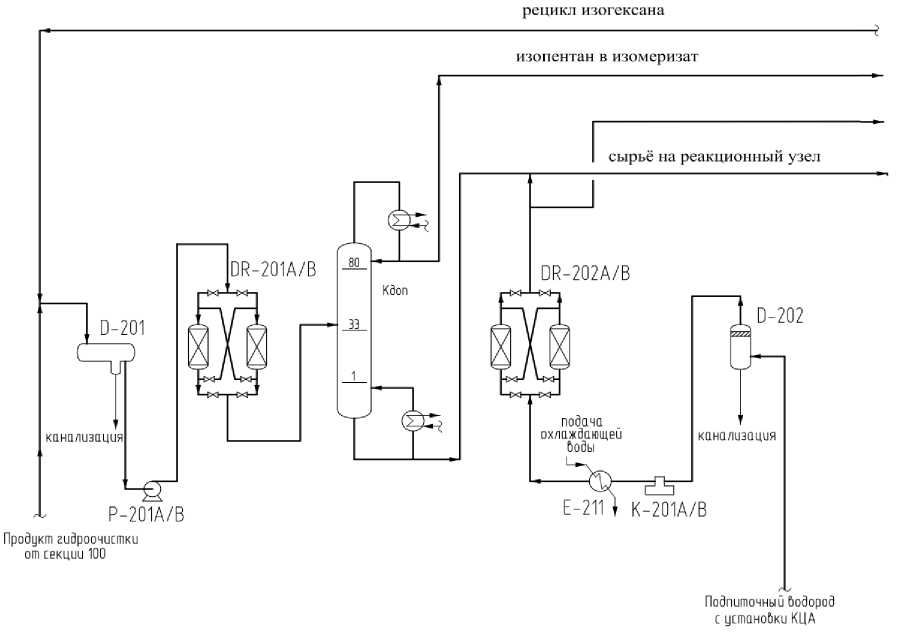

На рисунке 2 показан вариант технологической схемы с включением в ее состав дополнительной ректификационной колонны Кдоп . Колонна Кдоп расположена после осушителей сырья DR-201А/B до точки смешения сырья блока с водородом. Схема колонны показана на рисунке 3.

На питание колонны Кдоп поступает поток сырьё колонны , выходящий из аппаратов DR-201А/B. Компонентный состав и значения технологических параметров данного потока представлены в таблице 2.

Верхом колонны отбирается поток изопентана (поток фр-иС5 ), который является целевым продуктом установки, а кубовый остаток (поток сырье-наР ) направляют в реактор гидрогенизации бензола.

Рисунок 2. Фрагмент измененной технологической схемы блока изомеризации установки ПГИ-ДИГ/280-НК с включением дополнительной колонны извлечения изопентана Кдоп

Figure 2. A fragment of the modified process flow diagram of the isomerization block of the PGI-DIG/280-NK unit with the inclusion of an additional isopentane recovery column Кдоп

Таблица 2.

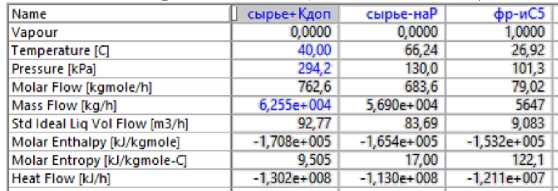

Значения технологических параметров (а) и компонентный состав (b) сырья колонны Кдоп (распечатка в Honeywell UniSim Design)

Table 2.

Values of technological parameters (a) and component composition (b) of the feedstock of the Kdop column (printout in Honeywell UniSim Design)

|

Stream Name |

Г |

сырье-Кдсп |

|

Vapour / Phase Fraction |

o.oooo |

|

|

Temperature [C] |

40,00 |

|

|

Pressure [kPa] |

294,2 |

|

|

Molar Flow [kgmole/h] |

762,6 |

|

|

Mass Flow [kg/h] |

6,255e*OO4 |

|

|

Std Ideal Liq Vol Flow [m3/h] |

9^77 |

|

|

Molar Enthalpy [kJ/kgmole] |

-1,708e+005 |

|

|

Molar Entropy [kJ/kgmole-C] |

9,505 |

|

|

Heat Flow [kJ/hj |

-1,302e*008 |

|

|

Liq Vol Flow @Std Cond [m3/h] |

92,23 |

|

(a)

(b)

Выполненными расчетами установлено, что для достижения практически полного извлечения изопентана, находящегося в сырьевом потоке из секции гидроочистки, ректификационная колонна должна содержать 63 теоретические тарелки, а минимальное флегмовое число должно быть Rmin = 12,3. При этом в дистилляте колонны присутствие нормального пентана составит величину не более 0,07% мас., а в кубовом продукте содержание изопентана – также не более 0,07% мас.

Рисунок 3. Схема ректификационной колонны Кдоп (распечатка в Honeywell UniSim Design)

Figure 3. Scheme of the distillation column Кдоп (printout in Honeywell UniSim Design)

Для моделирования работы колонны и оценки достигаемых технологических показателей использовали следующие конструкционные параметры: число тарелок NТ = 80, тарелка питания Nпит = 33, эффективность контактного устройства 0,8. Расход сырья из секции гидроочистки составил 62550 кг/час. Расчеты показали, что для рассмотренных интервалов содержания компонентов в сырьевом потоке (таблица 1) оптимальные значения флегмового числа R = 12,3 ÷ 20,1; температура в конденсаторе и ребойлере Тконд = 21,5 ÷ 26,9 о С и Треб = 57,1 ÷ 66,2 о С соответственно при поддержании давления верха Рверх = 101,3 кПа и давления в кубе колонны Рниз = 130кПа. Следует отметить, что полученные технологические режимы являются более «мягкими» по сравнению с соответствующими режимами, описанными в литературе и используемыми на промышленных установках.

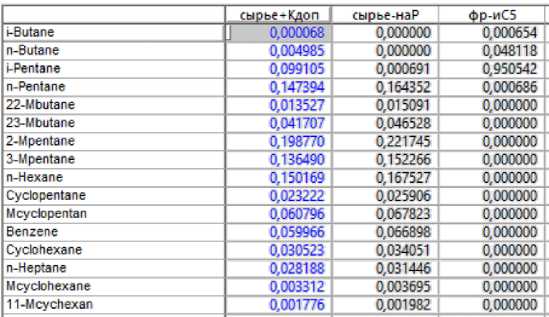

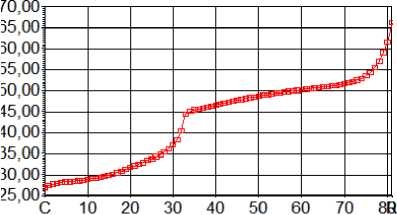

Значения рассчитанных технологических параметров и компонентный состав потоков колонны приведены в таблице 3. Графики изменения температурного профиля и величин потоков фаз по высоте колонны показаны на рисунке 4.

Из анализа полученных показателей для колонны Кдоп следует, что предложенные технологические режимы обеспечивают практически полное извлечение изопентана из состава сырья, а именно на 99,37÷99,7%, при этом для промышленных условий существенным является реализация рассчитанного профиля температур по высоте колонны (рисунок 4а).

Расчеты показали, что уменьшение числа тарелок в колонне извлечения изопентана Кдоп ниже 80 приведет к существенному увеличению флегмового числа, что в свою очередь повлияет на конструкционные параметры аппарата.

Оценка конструкционных параметров колонны Кдоп приведена в таблице 4. Видно, что возможно использование колонны с одинаковым диаметром в её исчерпывающей и укрепляющей частях, при этом изменение состава сырья не вызывает отклонение от устойчивой работы контактных устройств тарелок.

Значения технологических параметров (а) и компонентный состав (b) потоков колонны деизопентанизатора Кдоп (распечатка в Honeywell UniSim Design)

Таблица 3.

Table 3.

Values of technological parameters (a) and component composition (b) of the flows of the Кдоп deisopentanizer column (printout in Honeywell UniSim Design)

(a)

(b)

Temperature vs. Tray Position from Top

(a)

(b)

Рисунок 4. Графики изменения технологических параметров по высоте колонны: (а) – температурный профиль в ℃;

-

( b) – потоки паровой и жидкой фаз в кг/ч (распечатка в Honeywell UniSim Design)

Figure 4. Graphs of changes in technological parameters along the height of the column: (a) – temperature profile in ℃;

-

( b) – vapor and liquid phase flows in kg/h (printout in Honeywell UniSim Design)

Таблица 4.

Конструкционные параметры колонны Кдоп (распечатка в Honeywell UniSim Design)

Table 4.

Structural parameters of the Кдоп column (printout in Honeywell UniSim Design)

-Tray Results-----------------------------------------------

|

Section |

Section/! |

Section_2 |

|

Internals |

Valve |

Valve |

|

Section Diameter [m] |

3,505 |

3,505 |

|

Max Flooding [%] |

33,98 |

78,46 |

|

X-Sectional Area [m2] |

9,650 |

9,650 |

|

Section Height [m] |

16,00 |

21,60 |

|

Section DeltaP [kPa] |

25,46 |

33,31 |

|

Number of Flow Paths |

2 |

3 |

|

Flow Length [mm] |

1321 |

977,9 |

|

Flow Width [mm] |

3006 |

2949 |

|

Max DC Backup [%] |

47,40 |

46,03 |

|

Max Weir Load [m3/h-m] |

34,04 |

35,16 |

|

Max DPT ray [kPa] |

0,329 |

0,711 |

|

Tray Spacing [mm] |

500,0 |

450,0 |

|

Total Weir Length [mm] |

5481 |

8298 |

|

Weir Height [mm] |

50,80 |

50,80 |

|

Active Area [m2] |

7,942 |

8,651 |

|

DC Clearance [mm] |

38,10 |

38,10 |

|

DC Area [m2] |

0,8541 |

0,4995 |

|

Side Weir Length [m] |

1,975 |

1,638 |

|

Hole Area [m2] |

1,215 |

1,324 |

Заключение

Анализ состава технологических потоков промышленной установки низкотемпературной изомеризации, не имеющей в технологической схеме колонны выделения изопентана из состава сырья, показал, что в технологическом потоке, поступающем в реактор изомеризации первой ступени содержится от 8,72 до 19,7% мас. изопентана, присутствие которого в реакторе приводит к соответствующему уменьшению его полезного реакционного объема. Изменение технологической схемы процесса с включением в ее состав дополнительной колонны извлечения изопентана из потока сырья Кдоп позволит на функционирующих реакторах изомеризации повысить их производительность. В программной среде Honeywell UniSim Design было выполнено моделирование работы ректификационной колонны Кдоп и найдены оценки её оптимальных технологических режимов и конструкционных параметров, которые в соответствии с результатами вычислительного эксперимента обеспечивают извлечение изопентана из состава сырья на 99,37÷99,7%, что соответствует «высвобождению» используемого реакционного объема примерно на 9÷20%. Рассчитанные технологические режимы существенно отличаются от соответствующих режимов, описанных в литературных и патентных источниках или используемых на промышленных установках, и являются более «мягкими» по значениям температурных интервалов и диапазона давлений в колонне, что в промышленных условиях обеспечит снижение затрат на энергоресурсы.

Список литературы Оптимизация технологических режимов колонны деизопентанизатора подготовки сырьевого потока установки низкотемпературной изомеризации ПГИ-ДИГ/280-НК

- ИТС 30-2017. М.: Бюро НДТ, 2017. 635 с.

- Long N. V. D., Lee M. A novel NGL (natural gas liquid) recovery process based on self-heat recuperation // Energy. 2013. V. 57. P. 663-670. https://doi.org/10.1016/j.energy.2013.04.078

- Пат. № 2034643, RU, B01J 8/02. Реактор / Панкратов А.В., Стариков Н.Ф. № 4939902/26; Заяв. 29.05.1991; Опубл. 10.05.1995.

- Пат. № 2321575, RU, С07С 5/27, B01J 23/40, 21/04, 21/06, 23/84, 27/053. Способ изомеризации легких бензиновых фракций / Шакун А.Н., Федорова М.Л. № 2006128932/04; Заяв. 19.06.2006; Опубл. 10.04.2008.

- Пат. № 182214, RU, С07С 5/27, 7/12, С10G 25/000, С07С 9/16. Установка для изомеризации легких бензиновых фракций / Гурко Н.С., Кузичкин Н.В., Сладковский Д.А., Семикин К.В., Сладковская Е.В., Смирнова Д.А., Осипенко У.Ю. № 2017145033; Заяв. 21.12.2017; Опубл. 07.08.2018.

- Фаизов А.Р. и др. Совершенствование технологии разделения продуктов изомеризации // Нефтегазовое дело. 2014. Т. 12. № 4. С. 76-82.

- Чеканцев Н.В. и др. Оптимизация состава перерабатываемого сырья на установках каталитического риформинга бензинов и изомеризации пентан-гексановой фракции с использованием комплексной математической модели «HYSYS IZOMER ACTIV» // Фундаментальные исследования. 2013. № 8. С. 766-772.

- Оганесян С.А., Нападковский В.В., Ежов В.В. и др. Установка изомеризации в ОАО «НК Роснефть-Комсомольский нефтеперерабатывающий завод» // Химия и технология топлив и масел. 2002. № 5. С. 6-7.

- Пат. № 2478601, RU, C07C 7/04, 5/27, 9/18, 9/10, 9/16. Способ разделения изопентан-пентан-гексановой фракции / Мнушкин И.А., Ханнанов В.Р., Гасанова О.И. № 2012102213/04; Заявл. 23.01.2012; Опубл.10.04.2013, Бюл. № 10.

- Пат. № 2680377, RU, C07C 5/22, 9/12, 9/16. Способ разделения бензиновых фракций в процессе изомеризации / Мнушкин И.А. № 2018132218; Заявл. 10.09.2018; Опубл. 20.02.2019, Бюл. № 5.

- Береговский А.А, Попов С.В., Хабибрахманова О.В. Об использовании на установке изомеризации фракции нк62 блока выделения бензолсодержащей фракции установки каталитического риформинга // Нефтепереработка и нефтехимия. 2020. № 11. С. 3-4.

- Береговский А.А, Попов С.В., Хабибрахманова О.В. Повышение эффективности работы установки изомеризации вовлечением фракции нк62 блока выделения бензолсодержащей фракции установки каталитического риформинга // Нефтепереработка и нефтехимия. 2021. № 3. С. 20-22.

- Kalita R., Kanda A., Gentry J.C. Network of dividing wall columns in complex process units // Chemical engineering. 2018. V. 69.

- Chuzlov V.A., Ivanchina E.D., Dolganov I.M., Sejtenova G.Z. et al. The Branched C5-C6 Hydrocarbons Synthesis on Pt-Catalyst // Current Organic Synthesis. 2017. V. 14. №. 3. P. 332-341.

- Long N.V.D., Lee M., Lee M., Long N.V.D. Promising Retrofit Technologies for Single Column // Advances in Distillation Retrofit. 2017. P. 43-70.

- Reddy C.C.S., Fang Y., Rangaiah G.P. Improving energy efficiency of distillation using heat pump assisted columns // Asia‐Pacific Journal of Chemical Engineering. 2014. V. 9. №. 6. P. 905-928. https://doi.org/10.1002/apj.1842

- Capron B.D.O., Odloak D. A combined Lqr-MPC robust strategy with input saturation for the control of a deisobutanizer distillation column // Proceedings. 2013.

- Long N.V.D., Lee M.Y. Design and optimization of heat integrated dividing wall columns for improved debutanizing and deisobutanizing fractionation of NGL // Korean Journal of Chemical Engineering. 2013. V. 30. P. 286-294. https://doi.org/10.1007/s11814-012-0149-2

- Azizah Z., Sutikno J.P., Handogo R., Hikmadiyar R.A. Inverted decoupling MIMO internal model control using Mp tuning // IOP Conference Series: Materials Science and Engineering. IOP Publishing, 2020. V. 736. №. 2. P. 022101. https://doi.org/10.1088/1757-899X/736/2/022101

- Zhou S., Shekhah O., Jia J., Czaban-Jóźwiak J. et al. Electrochemical synthesis of continuous metal-organic framework membranes for separation of hydrocarbons // Nature Energy. 2021. V. 6. №. 9. P. 882-891. https://doi.org/10.1038/s41560-021-00881-y