Оптимизация технологических режимов получения порошка жаропрочного сплава ЭП962П

Автор: Вьюхин Владимир Викторович, Тягунов Андрей Геннадьевич, Барышев Евгений Евгеньевич, Тягунов Геннадий Васильевич, Костина Татьяна Кирилловна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 2 т.14, 2014 года.

Бесплатный доступ

Изучены температурные зависимости структурно-чувствительных свойств сплава ЭП962П в жидком состоянии. Исследовано влияние температуры максимального нагрева расплава и скорости охлаждения в жидком состоянии. На основании результатов анализа предложен режим получения порошка методом распыления вращающегося электрода. Показано, что предлагаемая технология получения порошка позволяет повысить его качество.

Расплав, свойства, распыление, порошок, жаропрочный сплав, структура

Короткий адрес: https://sciup.org/147156863

IDR: 147156863 | УДК: 669.017.3:669.018.28

Текст научной статьи Оптимизация технологических режимов получения порошка жаропрочного сплава ЭП962П

Жаропрочный гранулируемый никелевый сплав ЭП962П разработан для производства тяжело нагруженных деталей авиакосмической и энергетической техники, работающих при температурах до 750 °С. Высокие служебные свойства, в том числе длительная прочность и сопротивление малоцикловой усталости, достигаются как в результате легирования сплава, так и вследствие применения оптимальной технологии получения порошка и его последующего компактирования [1].

Последовательность этапов производства деталей из сплава ЭП962П состоит в следующем: выплавка в вакуумно-индукционных печах специальных заготовок-электродов, получение порошка методом распыления вращающегося электрода, горячее изостатическое прессование (ГИП) порошка и термообработка готовых изделий.

Для реализации преимуществ, открываемых металлургией гранул, необходимо знание закономерностей формирования структуры на всех этапах технологического прогресса.

В структуре сплава в литом состоянии кроме равномерно распределенных частиц вторичной γ′ -фазы в матрице и карбидов (карбоборидов, карбонитридов) со стехиометрией Ме6С и МеС содержится до трех типов эвтектических составляющих.

Основными недостатками литого сплава ЭП962П являются структурная и химическая лик-вационная неоднородность, наличие грубых гло-булей эвтектики ( γ + γ′ ), колоний карбидов в виде «китайских иероглифов». Такая неоднородная структура отливки зачастую приводит к браку по трещинам, оказывает решающее влияние на все процессы, происходящие при последующем диспергировании расплава и компактировании заготовки. Необходимо заметить, что применяемый для сплава ЭП962П метод центробежного распыления вращающейся заготовки требует высокого качества исходного литого металла вследствие наследования гранулами структурной и химической неоднородности выплавленного слитка. При этом существенная микрохимическая неоднородность наблюдается даже в готовых компактиро- ванных изделиях из гранул. В частности, на поверхности гранул в процессе их длительного нагрева при ГИП образуется сетка, образованная дисперсными карбидами типа МеС и колониями эвтектики на основе γ - и γ′ -фаз. Появление такой «сетки» приводит к межгранульному разрушению сплавов и, тем самым, существенному снижению их механических и эксплуатационных характеристик [2].

Одним из способов повышения качества порошка является проведение термовременной обработки (ТВО) расплава на стадии вакуумноиндукционного переплава при изготовлении электродов [3].

С целью определения оптимального режима ТВО изучены температурные зависимости удельного электросопротивления ρ и кинематической вязкости ν сплава ЭП962П в жидком состоянии. Удельное электросопротивление ρ измеряли бесконтактным методом, а кинематическую вязкость ν – методом крутильных колебаний.

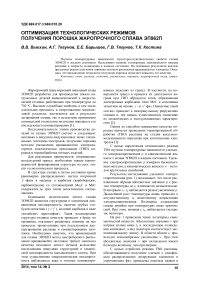

Результаты исследования удельного электросопротивления (рис. 1) показывают, что после расплавления образца абсолютные значения ρ с ростом температуры до t 1 изменяются незначительно. В интервале t 1 – t к наблюдается резкое увеличение ρ . Дальнейший рост температуры вновь приводит к несущественному и монотонному возрастанию электросопротивления. Политерма охлаждения сплава линейна при температурах ниже критической. При этом, начиная с t к, наблюдается гистерезис политерм.

На рис. 1 приведены также политермы кинематической вязкости. Абсолютные значения ν при нагреве сплава ниже t к и последующем охлаждении совпадают, а вид политерм соответствует экспоненциальному закону. В области вблизи t к происходит скачкообразное увеличение ν . При этом абсолютные значения ν при охлаждении имеют большую величину, чем при нагреве.

С целью отработки режима ТВО расплава, обеспечивающего получение слитков с однофазным распределением легирующих элементов и упрочняющих фаз, проведены опытные плавки в

Рис. 1. Температурные зависимости кинематической вязкости и удельного электросопротивления жаропрочного сплава ЭП962П: • – нагрев; о – охлаждение

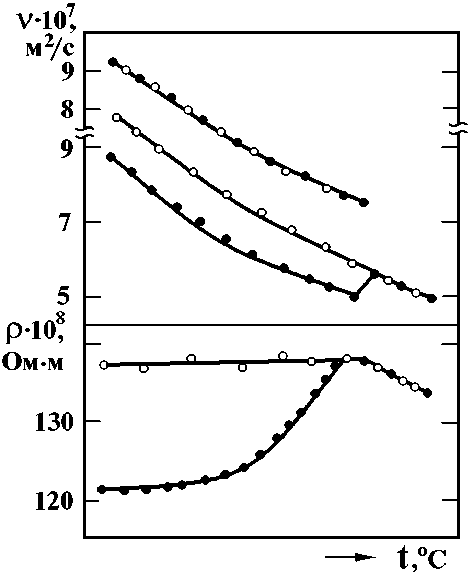

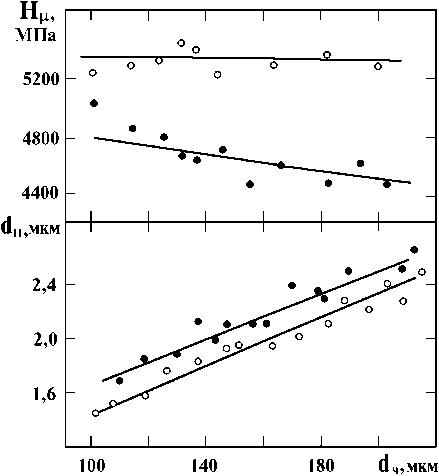

Рис. 2. Влияние скорости охлаждения в жидком состоянии на параметры структуры сплава ЭП962П в литом состоянии

вакуумно- и нд укцио нн ой п ечи . Темп е ра тура макс има ль ног о н аг р ева ра с пл а ва выбира л ас ь в ы ш е и н иж е к ри т и ческой . Время выдерж к и ра с п ла в а при м а к с и м а льн ой темпе ра туре и те м п е рат у ру м е т а лл а в п ечи п е ред ра з л и в к ой поддерживал и п ост оянными.

М ета л л о г р а ф ичес к и е и сс л е д о ва н и я микр ос т ру кт у р ы о б разц ов , вып л а в лен н ых п о р а зн ым р е ж има м, выя ви л и зн а ч и те л ь н ые о т л ичи я в мо рф о л огии , размера х и коли ч естве ка р би д ов и эв тектики.

Так, нагрев расплава до t к по сравнению с т радицион н ой те хнол о г ией п р и во ди т к у мен ь ш ен ию в с тру ктур е л и того металл а коли чес тва карбидов с 1,6 до 1,1 об. %, а их морфологи я мен я е тс я о т кол о ни й « ки та йс к их и еро г л иф ов» к отд е л ь н ы м в ыделениям б ол ее п р а ви л ьной окру г лой ф ор мы. Содержание эв текти ч е с ко й ф азы у в е л и чивае тс я с 3,8 до 4,4 об. % , н о р а змер ы е е кол о н и й умень шаю тс я . Н а г р е в рас п л а в а с у щ е ственно в ыш е t к оказыв а е т н е бла г оприятное в оз д е йст в и е на стру к тур у т ве р до г о м е т а лла: внов ь у к рупняются ка рб ид н ые и эв те кт ичес к ие к ол о н и и , у величи в а ется их объемн ая до л я в с плаве . Установл е но, ч то те мпе р а т ура ма кси ма льн о г о н аг р е в а расп л а в а прак т ически н е в лияет н а кол и ч е ство втор и ч н о й γ′ -фазы – оно о с т а е тся неизме н н ым н а уро вн е 50 об . %. Микрот ве р до с ть ма тр ицы ли н ей н о р а с т е т с уве л иче н ие м температуры нагрева расплава.

При выплавках в вакуумно-индукционных печах обычная скорость охлаждения расплава составляет 20–30 °/мин. Однако имеется возможность регулирования скорости охлаждения в широком диапазоне путем изменения мощности печи или введения в расплав литниковых отходов выплавляемого сплава. Поэтому изучалось влияние скорости охлаждения жидкого металла после его термовременной обработки на структуру отливки. Методика проведения плавок заключалась в следующем: расплав нагревался до tк, выдерживался при этой температуре 10 мин, охлаждался с заданной скоростью до tL + 20 °С и далее кристаллизовался с постоянной контролируемой скоростью. Скорости охлаждения расплава составляли 2–3, 20, 40, 50, 70 и 100 °/мин.

На полученных образцах провели металлографический анализ (рис. 2). Оказалось, что скорость охлаждения образца в жидком состоянии не влияет на количество карбидов K и расстояние между вторичными осями дендритов d II в твердом металле. Определенное изменение претерпевает объемная доля эвтектики γ′ эвт , уменьшаясь с 5,0 об. % при скорости охлаждения расплава 2–3 °/мин до 3,5 об. % при 100 °/мин. Морфология эвтектических и карбидных выделений не меняется. С увеличением скорости охлаждения расплава перед кристаллизацией возрастает микротвердость матрицы H µ с 2100 до 2500 МПа.

Таким образом, термовременная обработка расплава, сопровождающаяся регулированием скорости его охлаждения, позволяет в большей степени реализовывать возможности сплава ЭП962П.

На основании этих результатов разработан режим термовременной обработки расплава ЭП962П с регулируемой скоростью охлаждения до температуры заливки. В условиях промышленного производства выплавлены заготовки для последующего распыления методом вращающегося электрода по серийной (без ТВО) и опытной (с ТВО) технологиям. Скорость вращения заготовки при диспергировании составила 104 об/мин.

Вьюхин В.В., Тягунов А.Г., Барышев Е.Е., Тягунов Г.В., Костина Т.К.

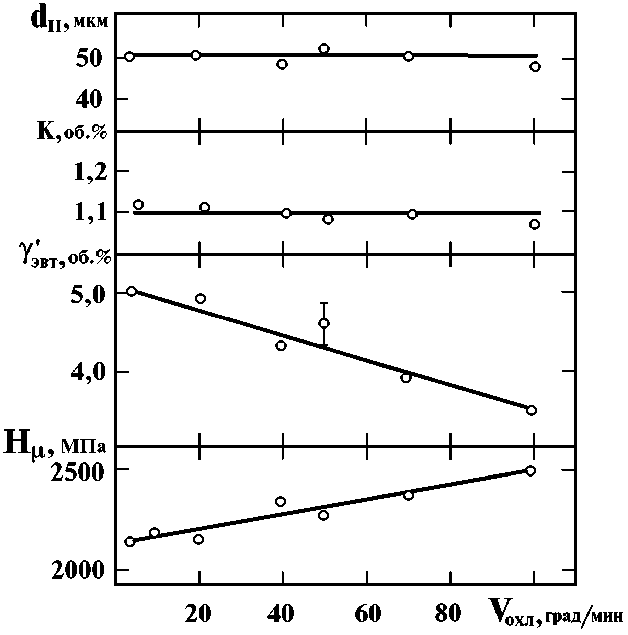

Рис. 3. Гранулометрический состав порошка сплава ЭП962П после распыления: 1 – традиционная технология; 2 – технология с ТВО расплава

На рис. 3 представлен гранулометрический состав порошка после распыления. Отметим, что опытная технология увеличивает выход порошка используемой фракции (от 50 до 100 мкм) приме рно на 25–30 %. Обработка результатов рассева по методу Розина– Раммлера позволила аналитически описать их гранулометрический состав. Так для порошка, полученного по опытной технологии , зависимость имеет вид:

R ( d ) = 100 e "( d /124 ) 4, 33 ;

для серийного порошка:

R ( d ) = 100 e "( d /135 ) 4,04.

Анализ полученных зависимостей свидетел ь ствует о повышении однородности частиц опы тного порошка.

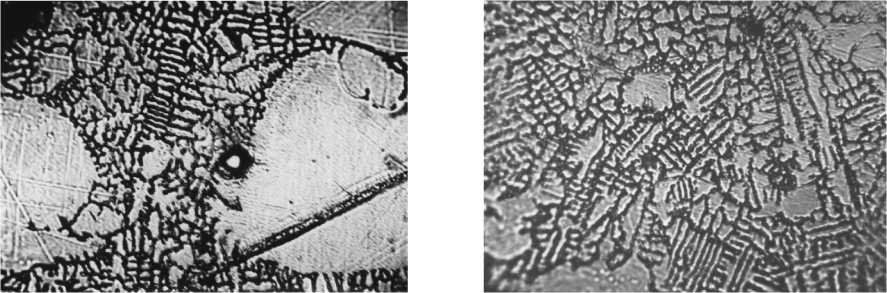

Результаты металлографического исследов ания (рис. 4) показывают:

– частицы порошка имеют в основном сфер ическую форму, но в порошке, полученном по с у ществующей технологии, обнаружено налипание мелких частиц на более крупные. Порошок опы т ной технологии не имеет таких недостатков;

– микроструктура порошка имеет типичное дендритное строение. Расстояние между втори чными осями дендритов d II линейно возрастает с повышением размера частиц независимо от техн о логии их получения. Однако в опытном порошке она более дисперсна (см. рис. 4);

Рис. 4. Влияние размера частиц на их микротвердость и дендритный параметр: • – традиционная технология; о – предлагаемая технология

– микротвердость частиц порошка, полученного по опытной технологии, выше для всех изученных фракций порошка и не зависит от размеров. Микротвердость гранул серийной технологии уменьшается с увеличением размера частиц (см. рис. 4);

– в структуре частиц порошка, полученного по существующей технологии, часто встречаются карбиды и карбонитриды с размерами, близкими к размерам фаз в структуре литого металла. Кроме того, иногда в частицах обнаруживаются участки с недендритной структурой. Они идентифицируются как фрагменты осей дендритов электродов, нерасплавившихся в ходе распыления (рис. 5, а). В опытном металле подобных дефектных частиц практически нет (рис. 5, б).

Для объяснения полученных различий в структуре и свойствах порошка, полученного по разным технологиям, рассмотрим подробнее про-

а)

б)

Рис. 5. Микроструктура частиц порошка сплава ЭП962П, х 100: а – традиционная технология; б – предлагаемая технология

цесс получения порошка. Механизм распыления жидкого металла можно представить в следующем виде [4–7]: пленка расплава в кратере распыления под действием центробежных сил устремляется к периферии заготовки. Струи жидкого металла движутся по поверхности кратера по спиралевидным кривым, определяемым силой трения между слоями расплава и твердожидкой подложкой и центробежной силой. При подходе расплава к краю заготовки на срезе торца образуется кольцо (или венец) жидкого металла, выходящее за пределы диаметра заготовки и удерживаемое на ней силами поверхностного натяжения. Диаметр венца тем больше, чем меньше центробежные силы, развивающиеся при вращении заготовки, и больше поверхностное натяжение.

По мере дальнейшего поступления расплава наступает момент, когда влияние возмущений и действие сил поверхностного натяжения приводит к формированию из отдельных участков венца сферических головок, отрывающихся затем под действием центробежных сил в виде капель при- мерно одного размера.

После отрыва сферической головки-капли от венца остаток перемычки под действием сил по- верхностного натяжения втягивается в жидкое кольцо, но не полностью, так как вновь подошедший жидкий металл образует достаточный для каплеобразования венец, и процесс повторяется. При отрыве от венца расплавленные частицы раз- летаются по определенным траекториям, их размер прямо пропорционален толщине жидкой пленки в кратере заготовки.

Если предположить, что дробление расплава происходит на внешней кромке вращающегося электрода, следует заключить, что в идеальном случае будут образовываться капли одного размера d, который можно определить, рассматривая условия равновесия между центробежной силой, стремящейся оторвать каплю с поверхности элек- трода, и удерживающей ее силой поверхностного натяжения расплава [4, 7]:

, 12П d =---- ю

/ \V2

Dd;

V p 7

,

где ю - угловая скорость вращения электрода; d p - плотность расплава; а - поверхностное натяжение расплава; D - диаметр электрода; п - эмпирический коэффициент, учитывающий конструкционные особенности установки, как правило, 0,8 < п <1,0.

В проводимых расчетах предполагается, что плотность и поверхностное натяжение имеют одинаковые значения по сечению и высоте электрода, используемого для распыления порошка. Однако высоколегированные жаропрочные никелевые сплавы характеризуются существенной ли-квационной неоднородностью [1, 2], что приводит к значительным различиям химического состава в центре и на периферии электрода, а следовательно, и к изменениям значений, характера поведения температурных зависимостей физических свойств расплава, температур фазовых переходов, формированию на поверхности отливок таких дефектов, как «поверхностные карбиды» [8]. Такая неоднородность может привести в ходе распыления к существенному отклонению частиц порошка по размерам, наличию в частицах нерасплавившихся фрагментов твердого металла, карбидных и карбо-нитридных включений, существенному отличию свойств частиц разных фракций.

Применение термовременной обработки расплава для жаропрочных никелевых сплавов позволяет формировать более однородную и мелкодисперсную структуру, снижать коэффициенты ликвации легирующих элементов, равномерно распределять избыточные фазы по сечению отливок и слитков, улучшать служебные свойства [9]. Последующее распыление выплавленных по режиму с ТВО расплава электродов с однородной структурой позволяет получить порошок высокой однородности с хорошими технологическими свойствами.

Таким образом, по результатам исследования удельного электросопротивления и кинематической вязкости жаропрочного сплава ЭП962П в жидком состоянии и металлографическому анализу твердого металла разработан режим термовременной обработки расплава, внедрение которого позволило повысить качество литого металла и распыленного порошка, а также увеличить выход годной фракции.

Список литературы Оптимизация технологических режимов получения порошка жаропрочного сплава ЭП962П

- Еременко, В.И. Структура и механические свойства жаропрочных гранулируемых никелевых сплавов/В.И. Еременко, Н.Ф. Аношкин, О.Х. Фаткуллин//МиТОМ. -1991. -№ 12. -С. 5-8.

- Белов, А.Ф. Формирование структуры и свойств никелевых сплавов в процессе получения изделий из гранул/А.Ф. Белов, Н.Ф. Аношкин, О.Х. Фаткуллин//Сталь. -1981. -№ 11. -С. 78-83.

- Жидкая сталь/Б.А. Баум, Г.А. Хасин, Г.В. Тягунов и др. -М.: Металлургия, 1984. -208 с.

- Мусиенко, В.Т. Механизм образования гранул при центробежном распылении вращающейся заготовки и расчет дисперсности частиц получаемого порошка/В.Т. Мусиенко//Новые методы получения металлических порошков. -Киев, 1981. -С. 54-60.

- Центробежное распыление металлических расплавов с охлаждением частиц в жидкой среде/В.Л. Гиршов, Ю.Н. Сигачев, Е.Д. Орлов, Ю.Л. Сапожников//Порошковая металлургия. -1985. -№ 12. -С. 1-6.

- Zhao, Y.Y. Analysis of flow development in centrifugal atomization. Pt. 1/Y.Y. Zhao//Modell. And Simul. Mater. Sci. and Eng. -2004. -Vol. 12, № 5. -P. 959-971.

- Zhao, Y.Y. Analysis of flow development in centrifugal atomization. Pt. 2/Zhao Y.Y.//Modell. And Simul. Mater. Sci. and Eng. -2004. -Vol. 12, № 5. -P. 973-983.

- Исследование структурной и химической неоднородности при отливке слитков малого диаметра из сплавов на основе никеля/О.Х. Фаткуллин, А.А. Офицеров, Н.Л. Властова, Т.А. Мухина//Процессы разливки, модифицирования и кристаллизации сплавов. -Волгоград, 1990. -С. 106-107.

- Барышев, Е.Е. Влияние структуры расплава на свойства жаропрочных никелевых сплавов в твердом состоянии/Е.Е. Барышев, А.Г. Тягунов, Н.Н. Степанова. -Екатеринбург: УрО РАН, 2010. -198 с.