Оптимизация устойчи- вого состава мелкозернистого бетона для 3D-печати с частичной заменой песка золошлаковыми отходами

Автор: Рахимов М.А., Аубакирова З.А., Алдунгарова А.К., Менендес Пидаль де Наваскуэс И., Молдамуратов Ж.Н.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Технологии производства строительных материалов и изделий

Статья в выпуске: 3 т.17, 2025 года.

Бесплатный доступ

Введение. В условиях устойчивого строительства важной задачей становится разработка эффективных решений по переработке и повторному использованию золошлаковых отходов, образующихся при работе ТЭЦ. Современные исследования подтверждают потенциал золошлака как частичного заменителя традиционного песка в бетонных смесях. Однако большинство работ сосредоточено на традиционном бетоне и не учитывает специфические требования к реологическим свойствам и межслойной адгезии, критически важным для технологии 3D-печати. Методы и материалы. В исследовании использовались портландцемент М450, золошлак Усть-Каменогорской ТЭЦ, дроблёный песок и суперпластификатор MasterGlenium. Разработка бетонных смесей проводилась поэтапно: базовый состав, контрольный (с повышенным водоцементным отношением) и экспериментальные составы с заменой песка на 25% и 50% золошлака. Образцы изготавливались методом 3D-печати на строительном принтере S-6045 и испытывались на прочность, плотность, межслойную адгезию, а также подвергались микрои наноструктурному анализу. Результаты и обсуждение. В ходе экспериментов были разработаны бетонные смеси с 25% и 50% заменой песка золошлаковыми отходами, показавшие снижение плотности и прочности по сравнению с контрольным составом. Однако смеси с 25% золошлака сохранили удовлетворительную прочность, формоустойчивость и межслойную адгезию. Микрои наноструктурный анализ подтвердил связь между уплотнением структуры и физико-механическими характеристиками. Несмотря на ограничения, исследование продемонстрировало потенциал золошлаковых отходов ТЭЦ как компонента для 3D-печати при условии оптимизации состава и технологии экструзии. Заключение и выводы. Результаты исследований показали, что замена 25% песка золошлаковыми отходами является оптимальной для составов мелкозернистого бетона, предназначенного для 3D-печати. Такой подход позволяет повысить ресурсную эффективность и экологичность строительных технологий без ухудшения эксплуатационных характеристик готовых изделий.

3D-печать бетона, золошлаковые отходы, формоустойчивость, межслойная прочность, устойчивое строительство, микро- и наноструктура

Короткий адрес: https://sciup.org/142244866

IDR: 142244866 | УДК: 691.335 | DOI: 10.15828/2075-8545-2025-17-3-296-306

Текст научной статьи Оптимизация устойчи- вого состава мелкозернистого бетона для 3D-печати с частичной заменой песка золошлаковыми отходами

Рахимов М.А., Аубакирова З.А., Алдунгарова А.К., Менендес Пидаль де Наваскуэс И., Молдамуратов Ж.Н. Оптимизация устойчивого состава мелкозернистого бетона для 3D-печати с частичной заменой песка золошлаковыми отходами. Нанотехнологии в строительстве. 2025;17(3):296–306. – EDN: BISWAS.

В современных условиях устойчивого строительства актуальной задачей становится поиск эффективных решений по переработке и вторичному использованию золошлаковых отходов, образующихся в результате работы ТЭЦ. Анализ литературных данных показывает наличие значительного интереса к данной теме, однако также выявляет целый ряд нерешенных вопросов, касающихся применения золошлака в составе мелкозернистого бетона для 3D-печати.

Работы [1, 2] продемонстрировали, что включение золы и шлака в качестве заполнителей может сохранять или даже улучшать прочностные характеристики бетона. Однако оба исследования сосредоточены на традиционном бетоне и не рассматривают специфику реологических свойств, критичных для 3D-печати, а также влияние текстуры и пористости шлаковых компонентов на сцепление между слоями.

В исследовании [3] рассматривалась возможность применения цементно-зольных составов в 3D-печати. Эта работа сосредоточена на свойствах смесей в свежем состоянии без учета долговременной прочности и микро- и наноструктурной стабильности. В работах [4–6] анализировалось влияние параметров 3D-печати (толщина слоя, скорость подачи,

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ интервал времени между слоями) на прочностные характеристики. Однако они не рассматривают, как конкретный состав заполнителей влияет на формо-устойчивость и адгезию.

В обзоре методов 3D-печати [7] указывается на потенциал минеральных добавок, включая золу и шлак, однако не оценивается их прямое влияние на микро- и наноструктуру напечатанных изделий. Исследователи [8] подчеркнули необходимость индивидуальной адаптации состава под каждый тип 3D-принтера, что усиливает важность подбора активных компонентов на основе золошлака. Исследования [9] описывают пуццолановую активность золы и ее влияние на микро- и наноструктуру и прочность бетона на поздних стадиях твердения. Однако в этой работе отсутствует анализ поведения золы в экструдируемых смесях и в условиях слоистой укладки. В работе [10] отмечается, что летучая зола, образующаяся как побочный продукт на угольных электростанциях, все чаще используется как компонент в производстве высокопрочного бетона. Это подчеркивает ее потенциал как эффективного наполнителя и вяжущего компонента в смесях для 3D-печати.

Понимание реологии имеет критическое значение для управления прокачиваемостью и фор-моустойчивостью, особенно при 3D-печати. Для эффективного использования самоуплотняющегося бетона, как подчеркивается в [11], необходимы численные модели, учитывающие форму конструктивного элемента, характеристики бетонной смеси и особенности технологии укладки – данные принципы актуальны и для 3D-печати. В 3D-печати бетонная смесь нагнетается под высоким давлением и подается с низкой скоростью, что, как отмечается в исследовании [12], требует точной регулировки реологических свойств. Необходимость термообработки для достижения ранней прочности геопо-лимерного бетона, согласно данным [13], ограничивает его применение в монолитных конструкциях. В то же время исследования [14, 18–20] предложили применение золы в геополимерах как альтернативу цементу. Отмечается, что зола способна замещать цемент до 20% [15, 19, 21], однако данное исследование не учитывает специфику 3D-печати. Несмотря на активное развитие аддитивных технологий в строительстве, как указано в работе [16, 22–24], по-прежнему ощущается дефицит комплексных исследований, охватывающих свойства материалов, их пригодность для печати и долговечность изделий.

Таким образом, проведенный анализ исследований последних лет позволяет выделить следующие нерешенные вопросы:

– недостаточное количество исследований, изучающих влияние фракционного состава золошлака на формоустойчивость и адгезию между слоями в условиях 3D-печати;

– отсутствие комплексного подхода, объединяющего микро- и наноструктурный анализ, оценку прочности и реологических свойств в рамках одного исследования;

– ограниченность данных о взаимодействии золошлаковых компонентов с добавками (пластификаторами) в контексте стабильности геометрии изделий при экструзии.

Эти пробелы обосновывают актуальность проведенного исследования, направленного на разработку и оптимизацию состава мелкозернистого бетона для 3D-печати с использованием золошлаковых отходов в качестве частичной замены песка.

Целью настоящего исследования является выявление влияния золошлаковых отходов, используемых в качестве частичной замены песка (в объеме 25% и 50%), на физико-механические и технологические свойства мелкозернистого бетона, предназначенного для 3D-печати.

Исследование направлено на установление закономерностей изменения прочности, пластичности, формоустойчивости и межслойной адгезии бетонной смеси в зависимости от дозировки золошлаковых компонентов, а также на изучение их влияния на микро- и наноструктуру материала.

Полученные результаты послужат основой для разработки эффективного состава мелкозернистого бетона, обеспечивающего стабильность формы, надежность слоистого сцепления и долговечность напечатанных изделий, что позволит рационально использовать промышленные отходы и снизить потребность в природных ресурсах при строительстве.

МАТЕРИАЛЫ И МЕТОДЫ

Для проведения экспериментального исследования были использованы следующие материалы: портландцемент М450 (производства ТОО «Бухтар-минская цементная компания»), дробленый песок, золошлак из золоотвала № 2 Усть-Каменогорской ТЭЦ, а также поликарбоксилатный суперпластификатор MasterGlenium.

Химический состав примененных материалов приведен в табл. 1 и 2. Дробленый песок характеризовался модулем крупности 1,5, насыпной плотностью 1,5 г/см3, истинной плотностью 2,75 г/см3, содержанием глины в комках 0,9% и удельной поверхностью 280 м2/г. Золошлак характеризуется модулем крупности 1,0, насыпной плотностью 1080 г/см³, истинной плотностью 2,4 г/см³ и удельной поверхностью 0,2 м²/г.

По гранулометрическому составу золошлак соответствует требованиям к мелкому заполнителю:

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Таблица 1. Химический состав цемента марки М450 (Бухтарминская цементная компания, Казахстан)

|

№ п/п |

Название материала |

Содержание оксидов, % |

||||||||

|

Al2°3 |

FeO3 |

CaO |

MgO |

Na2O |

K2O |

TiO2 |

P2O5 |

SrO |

||

|

1 |

Цемент БЦК |

5,01 |

3,07 |

40,38 |

1,77 |

1,75 |

0,9 |

0,245 |

0,1119 |

0,0426 |

Таблица 2. Химический состав золошлаковых отходов (золоотвал котельной № 2 Усть-Каменогорской ТЭЦ, Казахстан)

Подбор состава осуществлялся на основе требований к мелкозернистому бетону с целью обеспечения формоустойчивости смеси. Формоустойчивость определялась по осадке конуса (рис. 1а). Полученный состав продемонстрировал удовлетворительные характеристики и был принят в качестве базового.

Далее базовый состав был доработан в два этапа. На первом этапе разрабатывался контрольный состав, в котором было увеличено водоцементное соотношение с целью улучшения экструзии, поскольку исходный базовый состав обладал повышенной жесткостью и не обеспечивал стабильную подачу материала через сопло. При определении реологических свойств смеси повышение ее подвижности позволило достичь оптимального баланса между формоустойчивостью и технологичностью, необходимого для применения в 3D-печати (рис. 1б). Необходимость тщательного регулирования отношения воды к цементу и дозировки примесей подтверждается другими исследованиями, включающими комплексные добавки для улучшения свойств смеси [25].

На втором этапе разрабатывался экспериментальный состав. В бетонных смесях песок был частично заменен золошлаком фракции 0,315–0,14 мм в объемах 25% и 50%. Золошлак предварительно просеивался через сито № 2,5–0,16 мм. Угловатая форма

Рис. 1. Определение реологических свойств бетонной смеси: а - определение осадки конуса базового состава (ОК), б – определение подвижности смеси контрольных, экспериментальных составов

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ дробленого песка использовалась в качестве основы для повышения сцепления в смеси.

Расход материалов был перерассчитан на 25 кг, поскольку опыт показал, что при увеличении массы смеси возникают затруднения при ее перемешивании в бункере, а также снижается стабильность процесса экструзии через сопло из-за конструктивных особенностей оборудования.

Изготовление образцов осуществлялось на строительном 3D-принтере марки S-6045 (рис. 2), установленном в Восточно-Казахстанском техническом университете имени Д. Серикбаева. Принтер предназначен для печати архитектурных и ландшафтных элементов.

Модель S-6045 является усовершенствованной версией серии S, разработанной на базе платформы S-6043. Экспериментальные и контрольные образцы изготавливались методом послойной печати, выдерживались в нормальных условиях и испытывались на прочностные характеристики. Через сутки после печати образцы выпиливались и помещались в камеру нормального твердения, где выдерживались в течение 7, 14 и 28 суток.

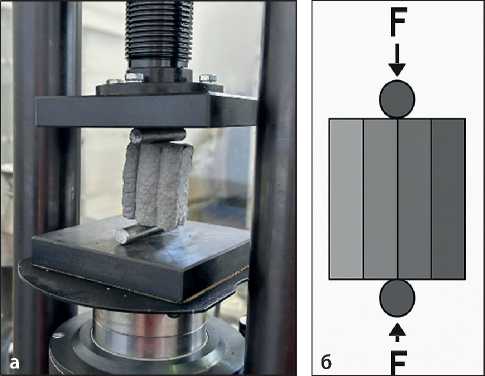

Для определения прочности межслойного сцепления применялись испытания на расщепление цилиндрических образцов с использованием пресса ПГМ-1000МГ4. Методика была адаптирована для оценки прочности вдоль контактных слоев, сформированных при 3D-печати, по аналогии с подходом, предложенным в [18]. Общий вид оборудования и схема нагружения представлены на рис. 3.

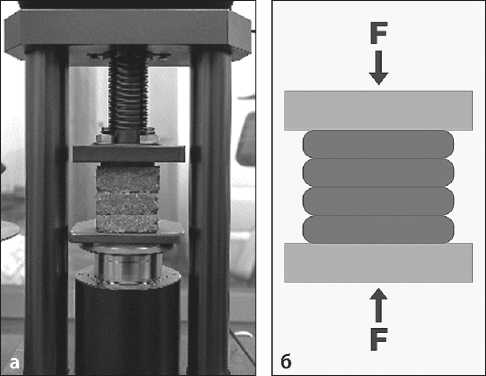

Прочность на сжатие определялась на гидравлическом прессе ПГМ-1000МГ4 в соответствии с ГОСТ 10180-2012. Общий вид испытания приведен на рис. 4.

Средняя плотность образцов определялась в соответствии с EN 1015–11. Для оценки микро- и наноструктуры применялся сканирующий электронный микроскоп (СЭМ).

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

В результате экспериментального подбора состава, включая регулирование водоцементного отношения и введение пластификатора для обеспечения требуемых реологических свойств смеси, были разработаны контрольные и экспериментальные составы. Изменение дозировок компонентов привело к изменению водоцементного отношения, содержания воды и заполнителей, что отражено в табл. 3.

В табл. 4 представлены экспериментальные данные по плотности, прочности при раскалывании и прочности на сжатие бетонных смесей с различной долей замены песка золошлаковыми отходами.

Анализ данных табл. 4 показывает, что увеличение содержания золошлака приводит к снижению плотности и прочности бетона, особенно на ранних сроках твердения.

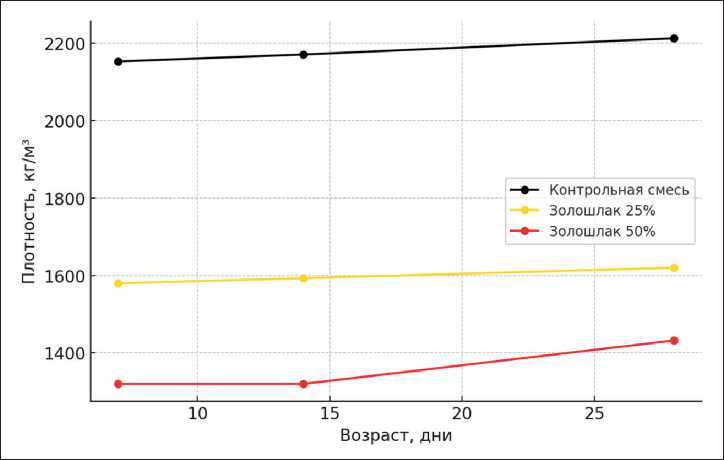

На рис. 5 представлено изменение средней плотности бетонных смесей в зависимости от доли замены песка золошлаковыми отходами. Отмечается тенденция к снижению плотности с увеличением

Рис. 2. Строительный 3D-принтер марки S-6045: 1 – печатающая головка, 2 – загрузочный бункер, 3 – механизм поперечного движения, 4 – рама 3D принтер, 5 – готовое изделие

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 3. Испытание на раскалывание – испытание на прочность межслойного соединения

Рис. 4. Испытание на сжатие материалов, напечатанных на 3D-принтере содержания золошлака, что связано с более низкой насыпной плотностью и высокой пористостью золошлаковых частиц.

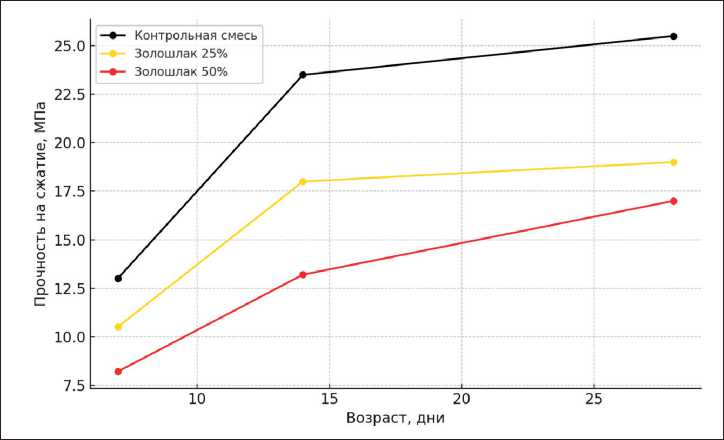

На рис. 6 представлена динамика изменения осевой прочности на сжатие в зависимости от возраста твердения. Прочность контрольной смеси стабильно превышает показатели образцов с добавлением золошлака, особенно на ранних сроках. Однако к 28 суткам разница снижается, что свидетельствует о развитии пуццолановой активности золошлаковых компонентов.

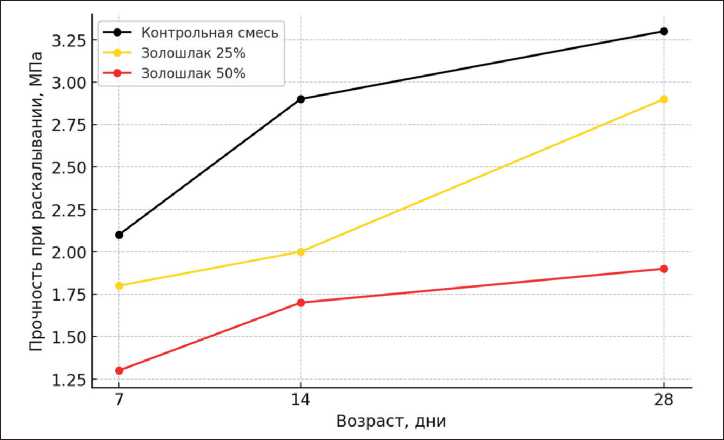

Рис. 8 демонстрирует аналогичную тенденцию по прочности при раскалывании. Смеси с 25% содержанием золошлака показали приемлемые прочностные характеристики, тогда как при 50% замены наблюдается снижение прочности, особенно на ранних сроках твердения. Это связано с недостаточным уплотнением структуры материала.

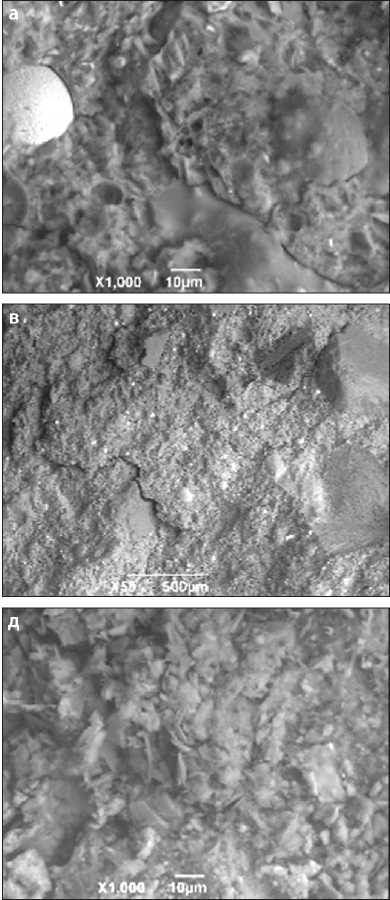

На рис. 9 представлены изображения микро-и наноструктуры бетонных образцов, полученные с использованием сканирующей электронной микроскопии (СЭМ).

Микро- и наноструктурный анализ показал, что в смеси с заменой песка на 50% золошлака (в, г) структура менее уплотненная, с выраженной пористостью и незаполненными порами, в то время как смесь с 25% золошлака (а, б) демонстрирует более компактную упаковку гидратных продуктов. Контрольный состав (д, е) характеризуется однородной и плотной структурой с развитой системой

Таблица 3. Экспериментальные составы мелкозернистого бетона с различным содержанием золошлаковых отходов

|

Смесь |

Цемент (кг) |

Дробленый песок (кг) |

Золошлак (кг) |

Вода (мл) |

Пластификатор (мл) |

В/Ц |

|

К |

594 |

1367 |

0 |

220 |

5,94 |

0,37 |

|

(25% золошлак) |

594 |

1025 |

342 |

255 |

5,94 |

0,42 |

|

(50% золошлак) |

594 |

684 |

683 |

298 |

5,94 |

0,50 |

Таблица 4. Физико-механические характеристики бетонных смесей с золошлаком

|

№ |

Плотность, кг/м3 |

Прочность на сжатие в возрасте, дней, МПа |

Прочность на расщепление в возрасте, дней, МПа |

||||||

|

7 |

14 |

28 |

7 |

14 |

28 |

7 |

14 |

28 |

|

|

1 |

2153 |

2171 |

2213 |

12,5 |

23,4 |

25,6 |

2,1 |

2,9 |

3,3 |

|

2 |

1580 |

1593 |

1620 |

8,6 |

18,0 |

19,2 |

1,8 |

2,0 |

2,9 |

|

3 |

1320 |

1320 |

1432 |

6,4 |

11,1 |

15,8 |

1,3 |

1,7 |

1,9 |

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 5. Средняя плотность бетонных смесей с различной долей замены песка на золошлак (ось X – состав смеси: контроль, 25%, 50%; ось Y – плотность, кг/м³)

Рис. 6. Динамика прочности на сжатие бетонных смесей с различной долей золошлака в возрасте 7, 14 и 28 суток

Рис. 7. Прочность при раскалывании бетонных образцов на 7, 14 и 28 сутки в зависимости от доли золошлака

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 8. СЭМ изображения образцов: а, б – 25% золошлака, в, г – 50% золошлака, д, е – контрольный

C–S–H-фаз. Эти наблюдения согласуются с результатами испытаний прочности и подтверждают значительное влияние микро- и наноструктуры на физико-механические свойства смесей.

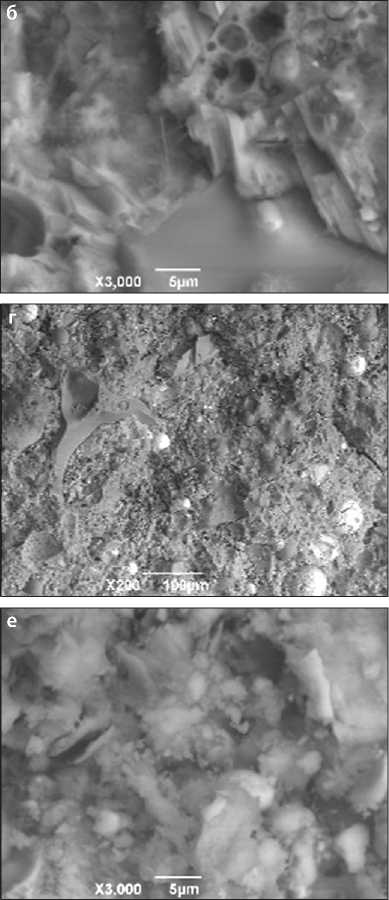

Предложенный подход отличается от существующих тем, что включает комплексную оценку не только прочностных характеристик, но и формоустой-чивости, межслойной адгезии и технологичности смеси. Использование целенаправленного фракционного отбора золошлака (0,315–0,14 мм) позволило достичь баланса между прокачиваемостью и стабильностью формы, а применение адаптированных режимов экструзии обеспечило стабильность послойной укладки. Полученные образцы отличались удовлетворительной формоустойчивостью и стабильностью слоистой структуры (рис. 9).

Тем не менее, проведенное исследование имеет ряд ограничений. В работе применялся только один тип золошлаковых отходов, что снижает универсальность полученных результатов. Кроме того, прочностные характеристики изучались в пределах 28 суток, в то время как известно, что активность золошлаковых материалов может проявляться на более поздних сроках твердения. Также не проводился анализ устойчивости к воздействию агрессивных сред, а также к циклам замораживания и оттаивания, что необходимо для комплексной оценки долговечности материала.

В дальнейшем планируется продолжить исследования в направлениях, связанных с количественным анализом пористости и фазового состава (например, с применением методов рентгеновской ком-

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Рис. 9. Внешний вид образцов, полученных методом 3D-печати

пьютерной томографии – X-ray CT и рентгеновской дифракции – XRD), расширением объема статистической выборки, а также с изучением усадки и деформационных свойств, имеющих важное значение для 3D-печатных элементов.

Развитие данного направления также может включать использование различных типов золош-лака и других техногенных добавок, анализ параметров печати (скорости, интервалов между слоями, режимов твердения), а также внедрение цифровых методов контроля и математического моделирования формоустойчивости и прочности. Одной из ключевых задач будущих исследований станет разработка нормативных критериев оценки свойств композитов с использованием промышленных отходов, предназначенных для аддитивного строительства. Предполагаемые трудности связаны с высокой вариативностью состава золошлака, масштабируемостью технологии и необходимостью согласования эксплуатационных требований с параметрами смеси и печати.

Таким образом, проведенное исследование подтвердило возможность эффективного использования золошлаковых отходов в качестве частичной замены песка в бетонных смесях для 3D-печати при условии оптимизации состава и технологических параметров, обеспечивающих требуемые прочностные и технологические характеристики.

ЗАКЛЮЧЕНИЕ

Проведенное исследование позволило успешно реализовать все поставленные задачи и получить комплексную оценку влияния золошлаковых отхо- дов на свойства мелкозернистого бетона, предназначенного для 3D-печати. На основании физикохимического анализа компонентов были обоснованы исходные параметры для подбора состава бетонной смеси. Разработка экспериментальных рецептур с частичной заменой песка на 25% и 50% золошла-ка продемонстрировала, что уровень замены в 25% обеспечивает оптимальное сочетание формоустой-чивости, прочности и технологичности.

Проведенные реологические испытания подтвердили, что смеси с добавлением золошлака могут быть адаптированы к условиям экструзионной печати за счет регулирования водоцементного отношения и дозировки пластификатора. Были определены предельные значения подвижности, обеспечивающие стабильную укладку и надежное межслойное сцепление.

Результаты механических испытаний показали, что прочность на сжатие и при раскалывании у состава с 25% золошлака приближается к контрольному, а микро- и наноструктурный анализ выявил развитие аморфной алюмосиликатной фазы, способствующей упрочнению на поздних стадиях твердения. Эти данные подтверждают эффективность применения золошлака при условии его соответствующей подготовки и дозирования.

Таким образом, полученные результаты позволяют рекомендовать частичную замену песка золошлаковыми отходами на уровне 25% для применения в рецептурах мелкозернистого бетона, используемого в 3D-печати. Это решение не только способствует повышению экологичности строительных технологий, но и расширяет сырьевую базу без ущерба для эксплуатационных характеристик конечного изделия.

ТЕХНОЛОГИИ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ