Опыт и перспективы переработки отходов камнедобывающих предприятий Кыргызской Республики

Автор: Калдыбаев Н.А., Султанов И.К.

Журнал: Juvenis scientia @jscientia

Рубрика: Науки о земле

Статья в выпуске: 10, 2017 года.

Бесплатный доступ

В статье рассмотрена проблема комплексного промышленного освоения отходов горнодобывающей промышленности. Приведены количественные и физико-механические характеристики отходов камнедобывающих предприятий и проанализированы возможности их вторичной переработки на строительные изделия. Обоснована необходимость создания горнотехнических систем по разработке техногенных образований на базе комбинации методов направленного раскола и механохимической активации. Предложенные технологические схемы способствуют эффективному использованию горнопромышленных отходов и снижению экологической нагрузки на природу. Качество получаемых при этом строительных изделий удовлетворяют требования стандартов, предъявляемых стеновым камням, предназначенным для промышленно-гражданского строительства.

Горнодобывающая промышленность, добыча блоков природного камня, техногенные образования, отходы, переработка, направленный раскол, механохимическая активация, объемное вибропрессование

Короткий адрес: https://sciup.org/14110294

IDR: 14110294 | УДК: 622.23.05

Текст научной статьи Опыт и перспективы переработки отходов камнедобывающих предприятий Кыргызской Республики

В настоящее время многие исследователи в мире озабочены проблемами скопления промышленных отходов и этот вопрос в некоторых случаях рассматривается даже в качестве одного из компонентов национальной безопасности. Решение проблемы ресурсосбережения в горной промышленности требует совершенствования и разработки новых технологий производства, позволяющих утилизировать любые виды отходов. Утилизация отходов горнодобывающей промышленности снижает нагрузку на природу, уменьшает изъятие земель для выемки горных пород и для складирования отходов, исключает загрязнение окружающей среды.

В Кыргызской республике по отчетным данным Инициативы прозрачности добывающих отраслей (ИПДО), ежегодно добывается более десяти миллионов тонн твердых полезных ископаемых, около 60% из которых после предварительной переработки попадают в отвалы и хвостохранилища. При этом значительную долю добычи в горнодобывающей отрасли обеспечивает камнедобывающая отрасль. Степень утилизации отходов камнедобывающей промышленности очень низкая и составляет всего около 10% от общего объема отходов [1].

Следовательно, вовлечение отходов камнедобычи и камнео-бработки в производство является весьма важной народно-хозяйственной задачей.

В настоящей работе обобщены результаты исследований технологических процессов переработки отходов камнедобывающей промышленности методами направленного раскола, механохимической активации и вибропрессования.

Объектом исследований являются среднегабаритные и малодисперсные отходы камнедобывающих предприятий (известняк-ракушечник, мрамор, гранит и др.). При этом среднегабаритные отходы представлят собой отходы распиловки блоков природного камня («корка», «подошва» и «околы», размерами не более 400х600 мм), а малодисперсные отходы-шлам от распиловки природного камня с размерами от 1 до 5 мм. Опытно- промышленные испытания разработанных технологий проводились преимущественно на крупнейшем месторождения известняков Сары-Таш, расположенного в Уз-генском районе Ошской области.

Анализ показателей отработки месторождений природного камня показывает, что из-за неблагоприятных горно-гео- логических условий и в силу технико-технологических причин большая часть добываемой горной массы превращаются в отходы [2].

Проведенные нами хронометражные наблюдения показали, что наибольшее количество отходов образуется при буровзрывном способе разработки (40-60% от объема добываемых блоков). Более прогрессивным является добыча блоков с помощью баровых камнерезных машин, где количество отходов составляет 20-40% от объема добываемых блоков.

Добытые блоки природного камня далее поступают в камнеобрабатывающий завод, где камню придают требуемую форму, размеры и фактуру лицевой поверхности. Данный процесс таке сопровождается образованием отходов, количество которых зависит от стадий обработки и характеристик камнерезного инструмента. Таким образом, в совокупности в процессах добычи и обработки блоков известняка-ракушечника более 60% добываемой горной массы превращается в отходы. В свою очередь, из общей массы отходов около половины (48%) относятся к крупногабаритным («негабариты», «корка» и «подошва»). Значительную часть отходов (примерно 27%) составляют среднегабаритные куски (околы, щебень и бут). Мелкодисперсные отходы (шлам) составляют 25% от всего объема отходов.

В химическом составе отходов известняка-ракушечника преобладает содержание CaO – находится в пределах от 46,0% до 53,4%, т.е. отходы карбонатного происхождения. Порода относительно мягкая, но достаточно прочная и очень плотная для известняка-ракушечника: предел прочности на сжатие составляет 40÷60 МПа, плотность 2,3 г/см 3 , хорошо обрабатывается, принимает полировку. Цвет известняков меняется от светлых желтовато-белых тонов до светло-серых, коричневатожелтых. Эти характеристики и хорошие декоративные качества отходов ракушечника «Сары-Таш» позволяют использовать их в различных отраслях как вторичное сырье.

Наиболее существенные резервы с точки зрения утилизации отходов камнедобывающей промышленности имеет переработка направленным расколом. При помощи данного способа получают так называемые «колотые» изделия (брусчатка, бордюр, бортовые камни, плиты …), применяемых в архитектурном, дорожном и гидротехническом строительстве. Перспективность обработки камня расколом обусловлена малой энергоемкостью и относительно низкой себестоимостью получаемых изделий в сравнении с резанием и абразивной обработкой. В Кыргызской республике имеются благоприятные условия для внедрения технологии производства колотых изделий: есть большие запасы месторождений природного камня; разработаны и созданы типоразмерный ряд камнекольных прессов ПКА «Аскатеш», позволяющие механизировать процесс раскола. Несмотря на это, удельный вес колотых изделий в общем объеме производства облицовочных изделий из природного камня остается мизерным, причиной которого, на наш взгляд, является несовершенство существующих технологий и отсутствие новых архитектурных решений по их применению. Для реализации технологии направленного раскола создан передвижной технологический модуль камнекольного пресса ПКА-800п. Передвижное устройство технологического модуля, оснащенное подъемно-подающим механизмом позволяет обрабатывать крупногабаритные отходы камня непосредствено на месте их залегания, то есть в карьерных отвалах и речных поймах. В качестве исходного сырья служат некондиционные блоки, «корка» и «подошва» вырезанных блоков, а также булыжные камни с размерами в поперечном сечении не более 30 сантиметров.

Таблица 1

Основные технические характеристики модуля ПКА-800П

|

Способ передвижения |

на салазках, с помощью тягача или гусеничного трактора |

|

Тип энергоснабжения |

автономный, от ДЭС мощностью 30 кВт |

|

Мощность генератора, кВт |

16 |

|

Грузоподъемность подъемно-подающего устройства |

1 т |

|

Производительность, м 2 за смену |

8 |

|

Габаритные размеры, (В х Ш х Д) |

3510х2750х4500 |

|

Масса, кг |

5700 |

Технологии и получаемые колотые строительные изделия из отходов камня успешно апробированы на практике и обеспечили значительный экономический эффект [6].

В результате хронометражных наблюдений, проведенных в камнеобрабатывающем заводе АО «Ош-Акташ» установлено, что из общей массы отходов камнедобычи мелкодисперсные техногенные образования (шлам) занимают почти четверть всего объема добываемого блока природного камня. Это объясняется тем, что как и в процессе добычи так и в переработке широко используется обработка резанием.

Анализ научно-технической и патентной информации позволил определить, что шламы производства могут быть использованы в строительной отрасли для производства и получения [3, 4, 5]:

-

– вяжущего (в силикатном кирпиче, кладочном растворе, тощих бесцементных бетонах, ячеисто-бетонных изделиях, древесно-цементных материалах);

-

– минеральных заполнителей (в стеновых материалах, асфальтобетонных смесях);

-

– комплексных добавок.

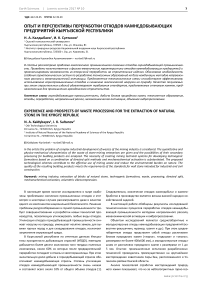

Лабораторией «Природный камень и техногенное сырье» Института природных ресурсов Национальной акаемии наук Кыргызской республики разработана технология получения стеновых материалов из малодисперсных отходов известняка-ракушечника методом полусухого вибропрессования. В качестве вяжущего использован белый портландцемент производства АО Шуровский марки 1-ДО 500, в качестве гидрофо-бизатора – жидкое стекло. Проведенные экспериментальные работы показали, что ячеистые камнебетонные блоки, получаемые из малодисперсных отходов известняка-ракушечника характеризуются более низким удельным весом, повышенной прочностью и водостойкостью по сравнению с натуральным камнем (табл. 2). Как видно из рис. 1 в искусственных блоках, полученных из отходов камня наблюдается снижение пористости.

Лабораторные испытания получаемых образцов проведены в лаборатории Южного регионального управления Республиканского Центра сертификации и стандартизации в строительстве (ЮРУ «Стройстандарт»). Предел прочности кубиков (70х70 мм) изготовленных из отходов распиловки известняка-ракушечника после отмучивания составила 490...510 кгс\см 2 (для сравнения: предел прочности природного известняка-ракушечника в воздушно-сухом состоянии колеблется в пределах 400...600 кгс\см 2 ). Испытания образцов на морозостойкость выдержала 25 циклов замораживания. Эти показатели вполне удовлетворяют требования стандартов, предъявляемых стеновым камням, предназначенным для промышленно-гражданского строительства. В целях промышленнной апробации

Результаты испытаний образцов камнебетонного блока из шлама известняка-ракушечника

Таблица 2

|

№ п/п |

Технологические параметры изготовления |

Геометрические размеры образца, см |

Усилие разрыва, кН |

Плотность, г/см 3 |

Предел прочности к сжатию, кгс/ см 2 |

|||

|

% содержание цемента |

Давление прессования, кгс |

X |

Y |

Z |

F |

ρ |

σ сж. |

|

|

1 |

10 |

15 |

0,71 |

0,73 |

0,75 |

14,3 |

1,62 |

275,9 |

|

2 |

10 |

25 |

0.76 |

0.71 |

0.75 |

14,6 |

1,74 |

266,5 |

|

3 |

15 |

15 |

0.74 |

0.72 |

0.74 |

19,5 |

1,76 |

353.2 |

|

4 |

15 |

25 |

0.74 |

0.70 |

0.74 |

27,6 |

1.77 |

527,8 |

Примечание: формовка осуществлена способом механопрессования. Образцы сушились в течение 28 дней.

Испытания проведены согласно ГОСТ 7025-91, ГОСТ 10180-90, ГОСТ 12730.3-78 в соответствии с требованиями ГОСТ 6133-99 «Камни стеновые. Технические условия», ГОСТ 26633-91 «Бетоны тяжелые и мелкозернистые. Технические условия», гост 25820-83 «Бетоны легкие. Технические условия», ГОСТ 17608-91 «Плиты тротуарные. Технические условия», ГОСТ 6665-91 «Камни бортовые бетонные и железобетонные. Тех. условия».

дм/шцщцшп (шцш™11 дач» •• - • ••- '<™,ifi

12 3 1 5 6 7 .9 tllll 11 1,3 " ч ‘*

Рисунок 1 – Сравнение структуры получаемых изделий: 1) блок из отходов распиловки (шлама известняка-ракушечника); 2) бетонный блок; 3) натуральный камень (известняк-ракушечник)

эксплуатационных показателей.

Таким образом, проведенные исследования показали, что с позиции малых энергозатрат мелкие отходы горной промышленности (шлам, штыб) целесообразно перерабатывать методами механохимической активации, а крупногабаритные отходы -методом направленного раскола.

Результаты настоящих исследований способствуют развитию в промышленности стройматериалов и горнодобывающей промышленности Кыргызской республики нового направления производства – переработки отходов. Разработанные технологии позволяют утилизировать отходы камнедобывающей промышленности путем переработки на различные архитектурностроительные изделия и позволяют эффективно использовать ценное природное сырье, исключить их потери.

ЛИТЕРАТУРА разработанной технологии с помощью вибропресса ВП-10 получена опытная партия пустотелых стеновых камней с размерами 400х200х150 мм.

Дальнейшие перспективы совершенствования технологии переработки мелкодисперсных отходов связаны с применением метода механохимической активации. Активационные технологии получения строительных материалов представляют собой новое прогрессивно развивающееся научное направление в материаловедении [3]. Сущность активационной технологии материалов заключается в интенсивном повышении физикохимической активности их компонентов на границах раздела фаз, что реализуется в различных технологических пределах. Установлено, что все материалы, независимо от их природы и агрегатного состояния, являющиеся в нормальных условиях химически пассивными, при определенных режимах обработки могут стать химически активными. Это позволяет использовать малоактивное дешевое кремнеземистое сырье и техногенные отходы производства для создания на их основе прочных композиционных материалов.

Вовлечение отходов камня в производство обеспечивает сокращение трудозатрат и затрат на энергию за счет ликвидации операций распиловки, шлифовки, полировки; позволяют уменьшить в 10 и более раз удельные капитальные вложения за счет сокращения или полного отказа от камнеобрабатывающего оборудования. Основным преимуществом искусственных облицовочных материалов-заменителей природного камня являются низкая радиоактивность, меньший вес и улучшение

-

1. Калдыбаев Н.А. Инновационные технологии переработки отходов камнедобывающей промышленности // Инновации в науке. 2012 . № 9. С. 25-30.

-

2. Калдыбаев Н.А., Cултаналиев А., Самиева М. Результаты исследования естественной трещиноватости массива на месторождении известняков-ракушечников «Сары-Таш» // Известия вузов. 2009 . № 5.

-

3. Худякова Л.И., Войлошников О.В., Котова И.Ю. Влияние механической активации на процесс образования и свойства композиционных вяжущих материалов // Строительные материалы. 2015 . № 3. С. 37-41.

-

4. Калдыбаев Н.А. Геоэкологические и техногенные аспекты развития камнедобывающей промышленности Кыргызской республики // Материалы V Межд. науч. конф. «Геоэкологические проблемы современности». ВГУ. г. Владимир, 2013 . С. 234-241.

-

5. Калинина Е.В. Утилизация шламов карбоната кальция в производстве товарных продуктов строительной отрасли // Вестник ПНИПУ. Урбанистика. 2012 . № 1. С. 97-113.

-

6. Мамасаидов М.Т., Мендекеев Р.А., Калдыбаев Н.А. Результаты промышленной апробации опытного образца прицепного технологического модуля камнекольного пресса ПКА-800 // Сб. науч. трудов Кыргызско-Узбекского университета. Вып. 2. Ош: КУУ, 2001 . С. 242-247.

-

7. Мамасаидов М.Т., Мендекеев Р.А., Калдыбаев Н.А. Способ изготовления колотых строительных изделий из природного камня . Патент КР №546 от 31.01. 2003 г.

Список литературы Опыт и перспективы переработки отходов камнедобывающих предприятий Кыргызской Республики

- Калдыбаев Н.А. Инновационные технологии переработки отходов камнедобывающей промышленности//Инновации в науке. 2012. № 9. С. 25-30.

- Калдыбаев Н.А., Cултаналиев А., Самиева М. Результаты исследования естественной трещиноватости массива на месторождении известняков-ракушечников «Сары-Таш»//Известия вузов. 2009. № 5.

- Худякова Л.И., Войлошников О.В., Котова И.Ю. Влияние механической активации на процесс образования и свойства композиционных вяжущих материалов//Строительные материалы. 2015. № 3. С. 37-41.

- Калдыбаев Н.А. Геоэкологические и техногенные аспекты развития камнедобывающей промышленности Кыргызской республики//Материалы V Межд. науч. конф. «Геоэкологические проблемы современности». ВГУ. г. Владимир, 2013. С. 234-241.

- Калинина Е.В. Утилизация шламов карбоната кальция в производстве товарных продуктов строительной отрасли//Вестник ПНИПУ. Урбанистика. 2012. № 1. С. 97-113.

- Мамасаидов М.Т., Мендекеев Р.А., Калдыбаев Н.А. Результаты промышленной апробации опытного образца прицепного технологического модуля камнекольного пресса ПКА-800//Сб. науч.трудов Кыргызско-Узбекского университета. Вып. 2. Ош: КУУ, 2001. С. 242-247.

- Мамасаидов М.Т., Мендекеев Р.А., Калдыбаев Н.А. Способ изготовления колотых строительных изделий из природного камня. Патент КР №546 от 31.01.2003 г.