Опыт исследования и применения технологии нанесения детонационных покрытий

Автор: Ульяницкий В.Ю., Ненашев М.В., Калашников В.В., Ибатуллин И.Д., Ганигин С.Ю., Якунин К.П., Рогожин П.В., Штерцер А.А.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение

Статья в выпуске: 1-2 т.12, 2010 года.

Бесплатный доступ

В статье представлена новая установка для детонационного нанесения покрытий, приведены результаты исследования механических и триботехнических свойств покрытий, полученных с использованием различных порошков. Показан опыт промышленного применения противоизносных детонационных покрытий в ООО «НПО «СПЕЦПОКРЫТИЕ» (г. Новокуйбышевск) и в ИГиЛ СО РАН (г. Новосибирск).

Детонационное покрытие, порошок, технология нанесения покрытия

Короткий адрес: https://sciup.org/148198988

IDR: 148198988 | УДК: 541.124

Текст научной статьи Опыт исследования и применения технологии нанесения детонационных покрытий

наращивается серией последовательных выстрелов. Для обработки больших поверхностей деталь перемещают перед стволом с помощью манипулятора. Достоинством данного метода являются: низкая пористость покрытия, высокая прочность связи с основой обрабатываемой детали, незначительное термическое воздействие, позволяющее избегать нежелательных термонапряжений и коробления даже тонкостенных деталей сложной конструкции.

За полвека со времени первого патента [1] оборудование для детонационного напыления постоянно совершенствовалось и в настоящее время в отечественной промышленности используются различные модификации детонационных пушек, например: «Керам 3000» (ЗАО «Амулет»), УДН-2М (ЗАО «ПИИ СИТ «Нефтегазстройизоляция»), АДМ-4Д (Научно-инженерный центр «АДМ»), «Корунд-2», «Корунд-3» (ОАО НИИТавтопром), «Обь» (Институт гидродинамики им. М.А. Лаврентьева СО РАН), «Гром» (ЗАО «Энерго-химмаш») и др. Они отличаются не только конструкцией, но технологическими возможностями. Например, ограниченность в использовании топлив только природным газом ограничивает спектр напыляемых материалов, осевая подача порошка существенно снижает коэффициент использования порошкового материала, высококачественное покрытие на больших площадях и на деталях сложной конфигурации невозможно без четкой координации сканирования поверхности с импульсным процессом напыления.

Первой установкой с компьютерным управлением была последняя (1990-2000 гг.) модификация установки «Обь» [2]. В последние годы в Институт гидродинамики им. М.А. Лаврентьева СО РАН разработан компьютеризированный детонационный комплекс нового поколения «Дракон» (рис. 1). Новое поколение отличается многоканальной системой га-зопитания с 6 независимыми каналами подачи двух топлив, окислителя и инертной компоненты с прерыванием потока быстродействующими (включение и выключение за 3-4 мсек) электромагнитными клапанами. Стабильность расходных характеристик поддерживается оригинальными безынерционными стабилизаторами давления. Обратный удар или «флэшбэк» (проскок детонации из ствола в подводящие магистрали) блокируется оригинальным двухседельным клапаном с продувкой демпферного объема во время выстрела инертным газом. Камера смешения-зажигания оригинальной конструкции со встречными потоками в кольцевых каналах во время напуска обеспечивает эффективное смешение компонент взрывчатой смеси, а после инициирования интенсифицирует переход горения в детонацию за счет многократного столкновения генерируемых ускоряющимся горением ударных волн.

Возможна работа с двумя дозаторами порошка одновременно, которые обеспечивают радиальную подачу точной дозы порошка в локальной зоне ствола, что в отличие от питателей с осевой подачей обеспечивает более высокое качество покрытия и значительно уменьшает потери порошка. Эффективность использования порошка с этими дозаторами достигает 70-80%. Детонационный комплекс с манипулятором имеет три привода на шаговых двигателях, которые позволяют вести заданное сканирование сложных поверхностей от программы компьютерного блока управления. Стволы диаметром до 30 мм дают увеличение производительности в два раза по сравнению со стволом диаметром 20 мм. Работа с частотой до 10Гц позволяет еще увеличить производительность, которая достигает 3 кг/час на металлических порошках.

а

б

в

Рис. 1. Общий вид компьютеризированного детонационного комплекса: а) блок управления, б) пушка с манипулятором, в) блок охлаждения

Исследование свойств покрытий. Детонационные покрытия выполняют самые различные функции, поэтому для их исследований применяют широкий спектр методов. Общие требования к детонационным покрытиям изложены в стандарте [3]. Описание некоторых общепринятых методов испытания покрытий можно найти в [2-6]. Покрытия, предназначенные для эксплуатации в агрессивной среде и в условиях значительных термоциклических нагрузок испытания, проводят по специально разработанным методикам [7]. Однако в большинстве случаев исследователей и технологов интересуют прочностные

(твердость, адгезия, когезия) и трибологические (стойкость к абразивному и эрозионному износу, параметры трения скольжения и пр.) свойства покрытий. Для определения этих свойств необходимы методики, обеспечивающие получение достоверных данных. Твердость, как правило, рассматривается в качестве косвенной характеристики износостойкости получаемых покрытий. В научной литературе принято характеризовать покрытия микротвердостью HV300 (измерение при нагрузке 300 г). В производственной же практике для твердых материалов используют метод Роквелла с нагрузкой 150 кгс, применительно к покрытиям этот метод приводит к недоразумениям, так как при таких высоких нагрузках происходит разрушение тонкого покрытия. С появлением удобных динамических измерителей твердости, таких как, например, тестер ТЭМП-4 стало возможным быстро проводить измерения твердости покрытий, причем на больших деталях. В целях сравнения, нами были проведены измерения твердости покрытий из самофлюсующихся никель-хромовых сплавов и чугуна с применением всех этих методик. Установлено, что результаты динамического тестирования в пределах погрешности измерений совпадают с измерениями микротвердости (таблицы 2, 3), а стандартный HRC-твердомер ТР 5006-02 дает существенно заниженные значения. Анализ отпечатков индентора твердомера ТР 5006-02 под микроскопом показал, что при его воздействии покрытие разрушается с выдавливанием материала в стороны, что и является причиной искажения.

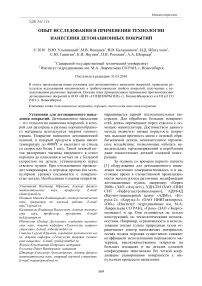

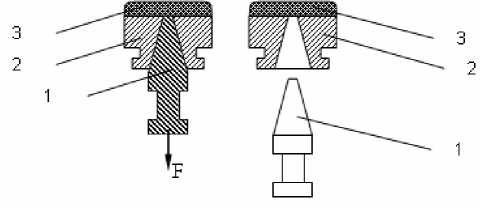

Адгезия характеризует прочность соединения покрытия с подложкой. Для измерения этого параметра наиболее надежным, на наш взгляд, является штифтовой метод, описанный в [8] и схематически показанный на рис. 2. Наиболее адекватно износостойкость покрытия характеризует прочность на разрыв самого материала покрытия – когезия. Рис. 2 иллюстрирует метод прямого измерения когезии, при котором на разрыв испытывается кольцевое покрытие, нанесенное на пару состыкованных цилиндрических элементов.

В качестве примера в таблице 1 приведены результаты прочностных испытаний покрытий из самофлюсующихся сплавов ПР-НХ13СР, ПР-НХ15СР2, ПР-НХ16СР3, ПР-НХ17СР4, жаропрочного сплава ПВ-Н85Ю15 и чугуна, полученных на детонационной установке «Дракон». Также приведены свойства смесевых покрытий из самофлюсующихся сплавов и сплава ПВ-Н85Ю15. Детонационные покрытия, благодаря высокой плотности (пористость, как правило, менее 1%), не требуют оплавления после напыления, поэтому все ниже приведенные данные по твердости получены непосредственным измерением на шлифованной поверхности покрытия.

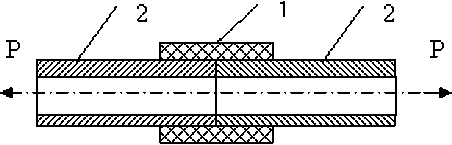

Для измерения прочности покрытий на срез разработана методика, схематически изображенная на рис. 4. Преимуществом данной методики является то, что можно «послойно» измерять прочность покрытия на срез, задавая необходимую разницу между внутренним диаметром втулки 1 и диаметром пояска, на который наносится тестируемое покрытие 3 . Испытания на срез являются предпочтительными для покрытий, работающих в условиях сдвиговых нагрузок. Кроме того, предложенная методика представляет ценность в исследованиях свойств градиентных покрытий, создание которых ведется в настоящее время в ИГиЛ СО РАН. Предварительные данные показывают, что можно добиться прочности на срез выше 150 МПа. Так, прочность Al 2 O 3 на подложке из алюминия составила 163 МПа, а прочность Al 2 O 3 на подложке из алюминия с подслоем Ti составила 152 МПа.

р

Рис. 2. Измерение адгезии: 1 – конический штифт, 2 – втулка с коническим отверстием, 3 – покрытие

Рис. 3. Измерение когезии: 1 – покрытие, 2 – стальная трубка, Р – растягивающее усилие

Рис. 4. Схема испытания покрытия на срез: 1 – втулка, 2- образец, 3 – покрытие на образце, 4 – стол испытательной машины. Стрелками показана нагрузка Р на втулку. Внутренний диаметр втулки 18 мм, диаметр пояска (под покрытием 3 ) 17,8 мм

Таблица 1. Прочностные свойства покрытий из никель-хромовых сплавов, сплава Н85Ю15 и чугуна

|

Покрытие |

HV (динам. метод) |

HRC (150 кгс) |

HRC (динам. метод) |

Адгезия, МПа |

Когезия, МПа |

|

НХ17СР4 |

883 |

53,5 |

64,6 |

90-110 |

416 |

|

НХ16СР3 |

604 |

48 |

53,8 |

90-110 |

404 |

|

НХ15СР2 |

587 |

46,9 |

52,0 |

90-110 |

493 |

|

НХ13СР |

451 |

38,6 |

44,3 |

90-110 |

408 |

|

Н85Ю15 |

560 |

41,6 |

50,5 |

111-120 |

313 |

|

80%НХ17СР4+ 20% Н85Ю15 |

792 |

52,0 |

61,6 |

100-120 |

458 |

|

60%НХ17СР4+ 40% Н85Ю15 |

746 |

50,5 |

60,0 |

102,4 |

644 |

|

40%НХ17СР4+ 60% Н85Ю15 |

694 |

47,8 |

58 |

100-120 |

350 |

|

Чугун |

897 |

52,1 |

64,8 |

93,5 |

331 |

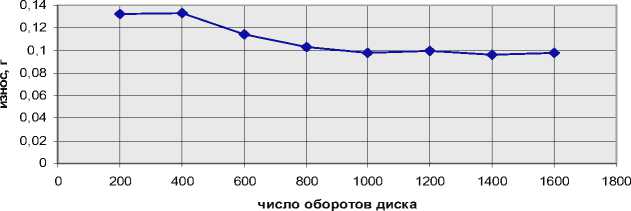

Трибологические исследования покрытий проводятся на абразивно-эрозионном стенде АЭС, спроектированном и изготовленном в ИГиЛ СО РАН. Стенд обеспечивает параметры абразивных испытаний в соответствии со стандартом ASTM G65, принципы которого аналогичны ГОСТ 23.208-79. Воздушно-эрозионные испытания проводятся в соответствии со стандартом ASTM G76. В абразивных испытаниях плоский образец прижимается с усилием 45Н к обрезиненному диску диаметром 235мм, вращающемуся со скоростью 240 об/мин. Для покрытий с высокой износостойкостью, в частности карбидовольфрамовых, усилие прижима составляет 130 Н.

На поверхность трения подается порошок – электрокорунд нормальный марки 13А зернистость 20П ГОСТ 28818-90 (размер частиц 200-250 мкм). Расход абразива 110-120 г/мин. В каждом испытании проводится 8-10 тестов по 200 оборотов диска, после каждого теста образец взвешивается на аналитических весах. Затем строится кривая износа и определяется износ за 200 оборотов диска. Рассматривается объемный износ, определяемый делением потери массы на плотность материала покрытия. На рис. 5 в качестве примера приведена кривая износа для покрытия из порошка ПВ-Н85Ю15.

ПН85Ю15

Рис. 5. Кривая абразивного износа покрытия из порошка ПВ-Н85Ю15

В эрозионных испытаниях на образец из сопла диаметром 5 мм подается воздушноабразивная струя. Давление воздуха на входе в сопло 0,4 МПа, средняя скорость абразивных частиц 65 м/с, расстояние от сопла до поверхности образца 11 мм, угол между осью сопла и поверхностью образца 600. Используется тот же порошок электрокорунда, что и в абразивных испытаниях. Расход порошка 1,3 г/мин. В каждом испытании проводится 8-10 тестов по

5 минут. После каждого теста образец взвешивается на аналитических весах и определяется потеря массы. Далее, как и в абразивных испытаниях строится кривая износа и определяется потеря объема за 5 минут. Результаты испытаний покрытий из вышеперечисленных сплавов на абразивный и эрозионный износ приведены в таблице 2. В таблицах 3, 4 приведены свойства твердосплавных покрытий на основе WC, испытанных по указанным выше методикам.

Таблица 2. Износ покрытий из никель-хромовых сплавов, сплава Н85Ю15 и чугуна

|

Материал |

Абразивный износ, мм3/200 об. |

Эрозионный износ, мм3/5 мин |

|

НХ17СР4 |

17,1 |

0,79 |

|

НХ16СР3 |

24,0 |

0,71 |

|

НХ15СР2 |

24,7 |

0,76 |

|

НХ13СР |

15,3 |

0,62 |

|

Н85Ю15 |

16,1 |

0,24 |

|

80%НХ17СР4+20% Н85Ю15 |

15,2 |

0,67 |

|

60%НХ17СР4+40% Н85Ю15 |

16,0 |

0,61 |

|

40%НХ17СР4+60% Н85Ю15 |

16,6 |

0,49 |

|

Чугун |

21,4 |

0,56 |

Таблица 3. Адгезия, когезия и микротвердость твердосплавных покрытий

|

Покрытие |

Адгезия, МПа |

Когезия, МПа |

Микротвердость, МПа |

|

Покрытия с 12% Со |

|||

|

Diamalloy 2004 |

129 |

199 |

10015 |

|

80.71.1W |

149 |

192 |

10111 |

|

Mechanomade 301 |

150 |

192 |

10500 |

|

Покрытия с 17% Со |

|||

|

Diamalloy 2005 NS |

142 |

200 |

8860 |

|

Покрытия с 25% Со |

|||

|

ВК-25 \ |

269 |

199 |

7317 |

|

Покрытия с 30% Со |

|||

|

Mechanomade T308 1 |

281 |

538 |

8723 |

Таблица 4. Абразивный и эрозионный износ твердосплавных покрытий

|

Покрытие |

Абразивный износ, мм3 |

Эрозионный износ, мм3 |

|

Покрытия с 12% Со |

||

|

Diamalloy 2004 |

0.92 |

0.28 |

|

80.71.1W |

0.66 |

0.23 |

|

Mechanomade 301 |

0.67 |

0.34 |

|

Покрытия с 17% Со |

||

|

Diamalloy 2005 NS |

1.99 |

0.29 |

|

Покрытия с 25% Co |

||

|

ВК-25 |

1.97 |

0.31 |

|

Покрытия с 30% Со |

||

|

Mechanomade T308 |

3.35 |

0.45 |

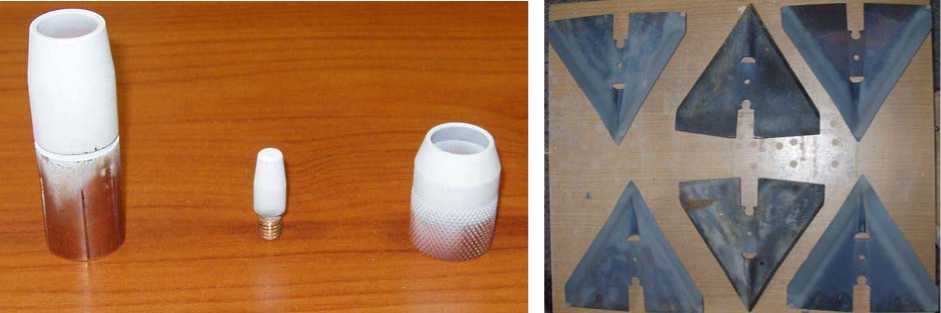

Опыт применения детонационных покрытий в промышленности. Высокие эксплуатационные свойства детонационных покрытий обусловили широкое применение в Самарском промышленном регионе технологии детонационного напыления. В настоящее время по договору с ОАО «Волгабурмаш» детонационные твердосплавные покрытия успешно применяются для упрочнения шарошек трехшарошечных (рис. 6а) и алмазных

(рис. 6б) буровых долот. Достигаемый эффект (при толщине покрытия 200 мкм) – существенное повышение абразивной стойкости бурового инструмента, практически полное исключение выпадения породоразрушающего вооружения при работе на забое, снижение отказов по причине растрескивания шарошек. Высокие прочностные и адгезионные свойства покрытий позволяют использовать детонационные покрытия для восстановления штампового инструмента, например, вырубных штампов для сепараторов подшипников качения (рис. 6в), а также пуансонов (рис. 6г). В автомобильной промышленности применение детонационных покрытий находит, в частности для восстановления и упрочнения изношенных шеек коленчатых валов (рис. 6д). Выявленная при испытаниях высокая фрикционная совместимость пары трения «твердосплавное детонационное покрытие – серебряное покрытие» нашло применение при изготовлении дисков разгрузки центробежных насосов типа ЦНС (рис. 6е). При этом на рабочую поверхность одного диска наносится твердосплавное покрытие, а на рабочую поверхность другого – антифрикционное серебряно-алмазное покрытие. В машиностроении детонационные покрытия широко применяются для восстановления изношенных шпинделей (рис. 6ж). Теплоизоляционные покрытия оксида алюминия применяют для ресурсоповышающей обработки медных сопел сварочных горелок (рис. 6з). Одной из наиболее эффективной области применения твердосплавных покрытий, является упрочнение элементов сельскохозяйственной техники, например, лап сошников (рис. 6и).

а) б) в)

д)

е)

ж)

з) и)

Рис. 6. Область применения детонационных покрытий

Отмеченные приложения далеко не исчерпывают область возможного использования детонационных покрытий. Круг обрабатываемых деталей непрерывно расширяется, а методики и оборудование для детонационного напыления непрерывно совершенствуются, открывая новые перспективы и сферы применения данной технологии.

Работа проводилась при финансовой поддержке Федерального агентства по науке и инновациям.

-

3.

-

4.

-

5.

-

6.

Список литературы Опыт исследования и применения технологии нанесения детонационных покрытий

- Poorman, R. M. Method and Apparatus Utilizing Detonation Waves for Spraying and other Purposes/R.M. Poorman, H.B. Sargent, H. Lamprey//US Patent No. 2714563, Aug. 2, 1955.

- Гавриленко, Т.П. Автоматизированный детонационный комплекс «Обь» для нанесения порошковых покрытий/Т.П. Гавриленко, А.Л. Кирякин, Ю.А. Николаев, В.Ю. Ульяницкий//СТА (Современные технологии автоматизации). -2006. -№ 4. -С. 47-52.

- ГОСТ 27953-88. Покрытия детонационные. Общие требования.

- Бартенев, С.С. Детонационные покрытия в машиностроении/С.С. Бартенев, Ю.П. Федько, А.И. Григоров. -Л.: Машиностроение, Ленингр. Отд-ние, 1982. -215с., ил.

- Тушинский, Л.И. Исследование структуры и физико-механических свойств покрытий/Л.И. Тушинский, А.В. Плохов. -Новосибирск: Наука, 1986. -216с., ил.

- Астахов, Е.А. Научно-технологические основы управления свойствами детонационных покрытий: Дис. д-ра техн. наук: 05.03.06/НАН Украины; Институт электросварки им. Е.О.Патона. -К, 2005. -382 С.

- Ульяницкий, В.Ю. Детонационное напыление -для решения задач водородной энергетики/В.Ю. Ульяницкий, А.А. Штерцер, С.Б. Злобин и др.//Альтернативная энергетика и экология. -2006. -№ 9. -С. 76-81.

- Гавриленко, Т.П. О штифтовом методе измерения прочности связи термических покрытий/Т.П. Гавриленко, С.Б. Злобин, Ю.А. Николаев, В.Ю. Ульяницкий//Упрочняющие технологии и покрытия. -2007. -№. 8. -С. 54-56.