Опыт модернизации устаревшего котельного оборудования с целью повышения их единичной мощности и улучшения технико-экономических и экологических характеристик

Автор: Загрутдинов Р.Ш., Нагорнов А.Н., Нагорнов Н.А., Шитова С.Н.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Нефтяное, газовое, энергетическое и автотранспортное машиностроение

Статья в выпуске: 1-2 т.13, 2011 года.

Бесплатный доступ

Представлена концепция модернизации морально устарелого и физически изношенного оборудования с увеличением паропроизводительности котлов за счёт реализации на них современных технологических решений при сохранении существующих габаритных размеров ячеек самого котла и его вспомогательного оборудования. Модернизация предусматривает улучшение технико-экономических показателей и экологических характеристик работы котлов за счёт реализации на котлах современных технологических решений и оборудования высокоэффективными золоуловителями с коэффициентом золоулавливания не менее 99,4-99,5%, устанавливаемыми в существующих ячейках. За счёт того, что модернизация нескольких котлов ТЭС обходится дешевле капиталоёмкого строительства нового котла, предлагаемые решения приводят к снижению удельных инвестиционных затрат для получения дополнительного тепла (пара). В качестве примера приведены результаты реализации представленных решений при модернизации двух типов котлоагрегатов БКЗ-320-140 и БКЗ-420-140 работающих на экибастузском угле. В результате реконструкции двух котлов БКЗ-320-140 с повышением их паропроизводительности до 400 т/ч и шести котлов БКЗ-420-140 с повышением их паропроизводительности до 460 т/ч, ТЭЦ увеличила суммарную производительность на 400 т/ч.

Модернизаций, котел, золоулавливатель, снижение затрат, экология

Короткий адрес: https://sciup.org/148199652

IDR: 148199652 | УДК: 629.782.519.711

Текст научной статьи Опыт модернизации устаревшего котельного оборудования с целью повышения их единичной мощности и улучшения технико-экономических и экологических характеристик

Шитова Светлана Николаевна, начальник технического отдела

В соответствии с современными нуждами теплоэнергетики предприятиями ЗАО «Концерна «ЕвразЭнергоПром», в число которых входит базовое предприятие ЗАО «СУЗМК ЭНЕРГО», в своей научно-конструкторской и производственной деятельности было выделено в качестве одного из приоритетных направление по разработке технических решений по реконструкции и модернизации устаревшего котельного оборудования, конечной целью которых являлись:

-

• модернизация морально устарелого и одновременно замена физически изношенного оборудования;

-

• увеличение паропроизводительности котлов за счёт реализации на них современных технологических решений при сохранении существующих габаритных размеров ячеек самого котла и его вспомогательного оборудования;

-

• улучшение технико-экономических показателей работы котлов за счёт внедрения более эффективных по своим теплообменным характеристикам материалов;

-

• улучшение экологических характеристик работы котлов за счёт реализации на котлах

современных технологических внутритопоч-ных средств подавления оксидов азота и оборудование котлоагрегатов высокоэффективными золоуловителями с коэффициентом золоулавливания не менее 99,4-99,5%, устанавливаемыми в существующих ячейках и с максимальным использованием оборудованиия существующих золоуловителей;

-

• снижение инвестиционных затрат для получения дополнительного тепла (пара) – модернизация нескольких котлов ТЭС обходится дешевле капиталоёмкого строительства новой очереди на существующей станции или строительства новой ТЭС;

-

• снижение удельных затрат на тонну выработанного пара.

Для решения этих задач совместно с конструкторами Барнаульского СКБ КУ была разработана основная концепция реконструкции устаревших пылеугольных котлов, которая включала в себя следующее:

-

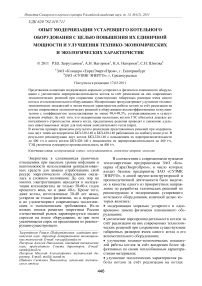

1. Реализация на котлах системы нижнего дутья . В середине 70-х годов в связи с использованием в топливном балансе СССР шлакую-щих высоко абразивных и низкосортных углей специалисты НПО ЦКТИ приступили к созданию технологии сжигания пыли уг-рубленного помола для традиционных камерных топочных устройств с твердым шлакоуда-лением. На базе стендовых исследований была разработана и в 1985 г. внедрена новая технология сжигания для топочного устройства котла ПК-39 энергоблока 300 МВт Троицкой ГРЭС, работающего на высокозольном экиба-стузском угле [1, 2]. Отличительной особенностью указанной технологии сжигания (см. рис. 1) явились использование части воздуха, поступающего на горение, в качестве нижнего дутья и его подача через крупные сопла на скаты холодной воронки с долей α н.д ≈ 0,2-0,3. Указанное техническое решение по организации нижнего дутья в виде отдельных крупных воздушных струй было реализовано в отечественной энергетике впервые. Подача воздуха в нижнюю часть топки способствовала двукратному снижению провала, исключению очагов газовой коррозии и ликвидации шлакования экранных труб, а также уменьшению приблизительно на 30% выбросов оксидов азота.

Положительный опыт работы системы нижнего дутья (СНД) на котле ПК-39 послужил основанием для ее внедрения на котлах малой, средней и большой мощности при сжигании различных марок углей. Применительно к котлам большой мощности, выпускаемых ЗиО, указанная СНД была успешно использована на энергоблоках: 300 МВт Новоангренской

ГРЭС (Узбекистан), 500 МВт ТЭС «Иминь» (КНР), 200 МВт ТЭС. «Битола» (Македония) и др. Наибольшее количество котлов с СНД, работающих на твердых топливах различных марок (от югославских лигнитов до каменных углей Нерюнгринского и Экибастузкого месторождений), было внедрено ПО «Сибэнер-гомашем» [3, 4].

Рис. 1. Схема топочно-горелочного устройства с нижним дутьём: 1 – горелки, 2 – сопла нижнего дутья

ЗАО «СУЗМК ЭНЕРГО» за период с 2000 по 2008 гг. выполнило реконструкцию котлов БКЗ-220 и БКЗ-160 ТЭЦ АО «ССГПО», котлов БКЗ-320 и БКЗ-420 ТЭЦ АО «Алюминий Казахстана». Все реконструкции были выполнены с увеличением их паропроизводительности на 2225% и с реализацией на них СНД. Опыт реализации СНД в пылеугольных котлах позволяет сделать следующие выводы:

-

• Подача части воздуха в холодную воронку растягивает зону горения вниз и увеличивает тепловую эффективность экранов нижней части топочной камеры за счёт увеличения тепловос-приятия скатов холодной воронки. Это обстоятельство при сохранении номинальной нагрузки приводит к снижению температуры дымовых газов на выходе из топки.

-

• СНД приводит к уменьшению потерь тепла с механической теплотой сгорания за счёт уменьшения провала угольных частиц в холодную воронку.

-

• СНД растягивая зону горения снижает уровень температур факела в зоне активного горения предотвращая, либо снижая темп шлакования поверхностей нагрева топки и пароперегревателя.

-

• Подача части воздуха помимо горелочных устройств в СНД является одной из форм организации ступенчатого сжигания. При этом на процесс снижения образования монооксида азота в факеле одновременно воздействуют

несколько факторов, такие как уменьшения избытка воздуха в начальной стадии формирования факела и общего уровня температур в зоне активного горения. По данным наладки снижение NO x при реализации на котле СНД при прочих равных условиях составляет 2030%.

-

• Реализация СНД является не только природоохранным мероприятием при повышении паропроизводительности котла, но и необходимым условием при достаточно крупном повышении мощности котла до 20-30%, т.к. позволяет повысить тепловую эффективность топочной камеры.

-

2. Реконструкция горелочных устройств. При разработке проекта модернизации котлоагрегата особо учитывается существующая на нём схема пылеприготовления. При наличии на котле схемы с прямым вдуванием в комплексе с оборудованием котла системой нижнего дутья часто предусматривается установка вихревых двухпоточных горелок (низкотоксичных – с пониженным выходом оксидов азота). На котлах с промбункером и с реализованной системой транспорта пыли высокой концентрацией под давлением (ТПВКд) более предпочтительной была признана схема размещения прямоточных горелок на углах топки (или полутопок на более мощных котлах) с организацией сжигания пыли в вихре (или в двух вихрях) с центром в середине топки (полутопок). При этой схеме достигается замедленное смешение пыли с дутьевым воздухом в начальной части факелов. Сброс сушильного агента осуществляется в сечение топки выше основных горелок (примерно на 2,5 м).

-

3. Реконструкция системы подачи пыли в горелки с переводом на ТПВКд. Реализация этого мероприятия возможна на пылеугольных котлах оборудованных пылесисте-мами с промбункером. Традиционная схема пылеприготовления котлов, предусматривающая использование пылепроводов большого диаметра с большой скоростью движения пылевоздушной массы в них, требует значительных затрат на ремонт и замену изношенных участков пылепроводов. С целью ликвидации этого недостатка традиционной схемы на электростанциях с котлами, оснащенными системами пылеприготовления с промбункерами, широко внедряются схемы транспорта пыли к горелкам при высокой ее концентрации (ПВК). В схеме ПВК пыль транспортируется не первичным воздухом, а автономным агентом, причем концентрация пыли в нем составляет 30-50 кг/кг. Это позволяет снизить долю транспортирующего воздуха до 0,1-0,3% его

-

4. Использование высокоэффективных материалов при изготовлении поверхностей нагрева расположенных в конвективной шахте.

-

4.1. Для обеспечения большего теплосъёма ступенями водяного экономайзера при сохранении их габаритных размеров ЗАО «СУЗМК ЭНЕРГО» оборудует котлы пакетами, выполненными из труб с ленточным оребрением. Особенно это касается реконструкции котлов с повышением их паропроизводительности на

-

-

4.2. Иногда с целью снижения абразивного износа металла ТВП золой для понижения повышенных скоростей дымовых газов пакеты ТВП выполняются из труб ∅ 50х1,5. В этом случае исполнение пакетов водяного экономайзера становится обязательным из труб с ленточным оребрением. Следует отметить, что объём реконструктивных работ зависит от конкретных целей, которые должны быть достигнуты в процессе модернизации котельного оборудования. Большая их часть была перечислена выше. Однако цели, поставленные заказчиком, могут быть локальными, например, восстановить котлоагрегат с прежними параметрами с заменой физически изношенного оборудования и улучшением их экологических и технико-экономических характеристик. Более объёмной работой является модернизация котлоагрегата с увеличением его паропроизво-дительности, которая может повлечь за собой, что часто и происходит, реконструкцию практически всех его вспомогательных узлов (систем топливоприготовления и транспортировки пыли к горелочным устройствам, пылегазовоз-духопроводов, тягодутьевых машин, золоуловителей и пр.). В этом случае мы имеем дело с комплексом различных мероприятий тесно увязанных между собой.

общего расхода на горелки, использовать пы-лепроводы малого диаметра – 60-80 мм, сократить протяженность тракта первичного воздуха и приблизить его сопротивление к сопротивлению тракта вторичного воздуха, в широких пределах изменять долю первичного воздуха и устанавливать ее исключительно в зависимости от условий горения. Кроме того, переход на сжигание ПВК (при соответствующей реконструкции горелочных устройств) существенно изменяет режим работы и условия эксплуатации котла. Сжигание ПВК является предельным режимом работы горелок с уменьшенным расходом первичного воздуха, количественно не превышающим в данном случае 0,5-1,0% теоретически необходимого для выгорания смеси. Замедленное смесеобразование и высокая интенсивность прогрева топливных частиц (за счет уменьшения расхода тепла на подогрев транспортирующего воздуха) приводит к тому, что азотосодержащие летучие соединения топлива выделяются в зоне с недостатком кислорода и образуют молекулярный азот.

Эффективность сжигания ПВК как метода подавления окислов азота зависит от способа организации факела. Анализ известных к настоящему времени экспериментальных данных показывает, что во всех случаях сжигание высококонцентрированной аэросмеси в вихревых горелках связано с уменьшенным выходом оксидов азота (для схем под давлением и под разрежением). Снижение концентрации оксидов азота в дымовых газах при переходе на сжигание пыли высокой концентрации отмечается для различных котлов и различных видов топлива в пределах от 20 до 40%. Наибольший эффект достигается в тех случаях, когда переход на сжигание ПВК сопровождается снижением величины оптимального избытка воздуха. При этом применение систем ТПВК на котлах различных типов сопровождается повышением устойчивости топочного процесса, что особенно важно при переходе на сжигание высококонцентрированной аэросмеси в условиях нестабильности качества топлива.

20-30%, в которых объём дымовых газов увеличивается на эту же величину. При этом при реконструкции котлов, работающих на многозольных топливах средней влажности, таких как экибастузский уголь, и невозможности увеличения габаритов трубчатых воздухоподогревателей (ТВП) для повышения КПД котла основной теплосъём производится ступенями водяного экономайзера.

В качестве примера хотелось бы представить описанные выше концепции, реализованные ЗАО «СУЗМК ЭНЕРГО» при модернизации двух типов котлоагрегатов БКЗ-320-140 и БКЗ-420-140 работающих на экибастузском угле. В результате реконструкции 2 котлов БКЗ-320-140 с повышением их паропроизводи-тельности до 400 т/ч и 6 котлов БКЗ-420-140 с повышением их паропроизводительности до 460 т/ч, ТЭЦ АО «Алюминий Казахстана» (г. Павлодар) увеличила свою суммарную производительность на 400 т/ч. При этом следует заметить, что все эти работы были выполнены «под ключ», начиная с проектирования и заканчивая пуско-наладочными работами в течение 5 лет с 2004 по 2009 г.г.

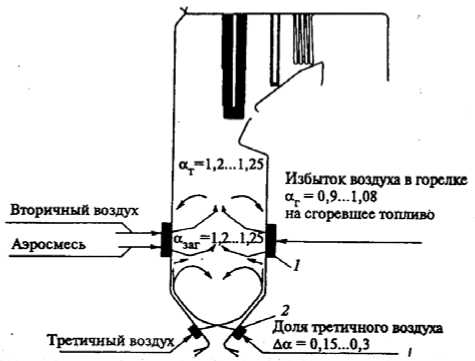

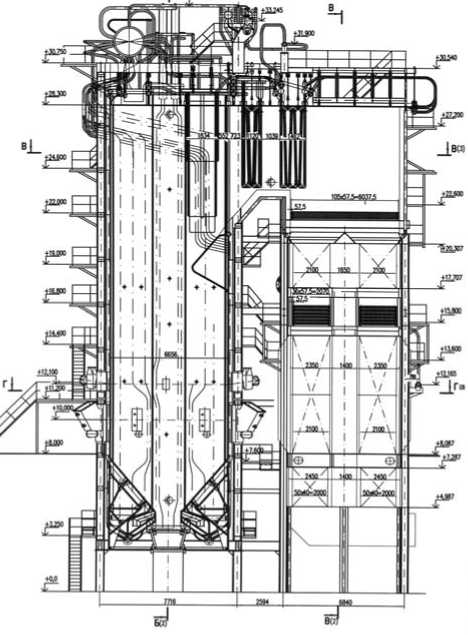

На каждом котле БКЗ-320-140-1 (рис. 2, 3) ТЭЦ АО «Алюминий Казахстана» были выполнены следующие основные работы:

-

• На топочно-горелочных устройствах котлов:

-

- смонтирована система нижнего дутья;

-

- системы подачи пыли в горелки были переведены на транспорт ПВКд;

-

- замена вихревых горелок на прямоточные, с целью достижения замедленного смешения в начальной части факелов, с размещением их на углах полутопок для организации сжигания пыли в двух вихрях с центрами в середине полутопок;

-

- сопла сброса сушильного агента установлены с образованием тангенциальной вихревой подачи выше основных горелок на 2,1 м.

Рис. 2. Продольный разрез котла БКЗ-400-140 после реконструкции

-

• Осуществлена замена барабана котла выработавшего свой ресурс.

-

• Выполнена замена конвективных поверхностей нагрева пароводяного тракта и реконструкция воздухоподогревателя.

-

• Для обеспечения большего теплосъёма ступенями водяного экономайзера при сохранении их габаритных размеров пакеты выполнены из труб с поперечным ленточным оребрением.

-

• Выполнена реконструкция пылесистем с целью увеличения производительности пылеси-стем на 20% (реконструкция сепараторов и увеличение диаметра выходной обечайки ШБМ).

Рис. 3. Поперечный разрез котла БКЗ-400-140 после реконструкции

-

• Реконструированы газовоздухопроводы и заменены тягодутьевые машины на аппараты большего типоразмера.

-

• На котле ст. № 2 проведена реконструкция мокрого золоуловителя (МЗУ) с переводом его в режим интенсивного орошения (ИРО), а на котле ст. № 1 были демонтированы трубы Вентури и в существующих скрубберах установили батарейные эмульгаторы II-го поколения.

В результате реконструкции:

-

• После пуска и наладки котлоагрегаты уверенно набирали расчётную паровую нагрузку равную 400 т/ч. Котлы длительно работают в расчётном режиме при отсутствии шлакования поверхностей нагрева.

-

• Новые топочно-горелочные устройства – двухвихревое тангенциальное расположение прямоточных горелок с системой нижнего дутья позволило значительно уменьшить выбросы оксидов азота из котла. Концентрация NO x в дымовых газах (приведенная к избытку воздуха ∝ =1,4) при работе котла на расчётной нагрузке 400 т/ч составила 500-510 мг/м3, в то время как до реконструкции, этот параметр при работе котла на нагрузке 320 т/ч был равен 920-930 мг/ м3.

-

• Перевод МЗУ в режим интенсивного орошения (МВ-ИРО) на котле ст.№ 2 в диапазоне средних паровых нагрузок котла 300-400 т/ч привёл эксплутационную степень очистки дымовых газов от золы к величине 99,50-99,60%, а массовую концентрацию золы на выходе установки – 0,167 г/м3 при:

-

- массовой концентрация золы на входе в установку – 57-65 г/м3;

-

- удельном расходе орошающей воды на трубы Вентури – 0,459 кг/нм3.

-

• Реконструкция сепараторов диаметром 4000 мм пылесистемы с промбункером и мельницей ШК-32 размалывающий экибастузский уголь, выполненная по проекту Ур.ОРГРЭСа привела к повышению эксплуатационных техникоэкономических показателей работы - при работе одной мельницы котёл обеспечивается пылью до нагрузки 300-320 т/ч, что соответствует производительности мельниц 51-53 т/ч.

-

• Реконструкция аппаратов мокрой золоочист-ки на котле ст. № 1 и установка в них батарейных эмульгаторов II-го поколения позволила поднять эксплутационную степень очистки дымовых газов от золы в среднем до 99,4099,47% и снизить массовую концентрацию золы на выходе установки до 0,266 г/м3 при:

-

- массовой концентрация золы на входе в установку – 57÷67 г/м3;

-

- удельном расходе орошающей воды на трубы Вентури – 0,2 кг/нм3.

Реконструкция всех котлов с прямым вдуванием БКЗ-420-140 ТЭЦ АО «Алюминий Казахстана». Целью реконструкции котлов с прямым вдуванием БКЗ-420-140 являлись повышение их паропроизводительности до 460 т/ч, унификация топочно-горелочных устройств котлов БКЗ-420-140 разных серий, выпущенных в разные годы, и улучшение их экологических характеристик. Реконструкции топочно-горелочных устройств были выполнены по уже апробированной технологии сжигания со схемой нижнего дутья, описанной выше. Были установлены вихревые двухпоточные горелки (низкотоксичные – с пониженным выходом оксидов азота) на боковых стенах топки по 4 на каждой стене. Воздушные сопла нижнего дутья были устанавлены встречно в рассечку на боковых стенах холодной воронки. Были выполнены реконструкции поверхностей нагрева пароперегревателя и поверхностей нагрева, расположенных в конвективной шахте (водяного экономайзера и воздухоподогревателя). При этом для увеличения поверхности нагрева водяного экономайзера его пакеты были изготовлены из труб с ленточным оребрением. Соответственно, модернизация котлов БКЗ-420-140 сопровождалась:

-

• реконструкцией и перекомпоновкой пыле-, газо- и воздухопроводов;

-

• реконструкцией тягодутьевых машин на отдельных котлах;

-

• частичной реконструкцией элементов пароводяного тракта;

-

• демонтажом труб Вентури на МЗУ и установкой в них батарейных эмульгаторов II-поколения.

-

2.

-

3.

-

4.

Выводы: несмотря на повышение паро-производительности каждого котла на 10%, предусмотренные природоохранные мероприятия (установка двухпоточных низкотоксичных горелок и реализация схемы нижнего дутья) уменьшило выбросы оксидов азота примерно на 25-30% по сравнению с существующим положением.

Список литературы Опыт модернизации устаревшего котельного оборудования с целью повышения их единичной мощности и улучшения технико-экономических и экологических характеристик

- А.с. 540108 РФ. Топка/Б.Д. Канцельсон, А.А. Шатиль, А.И. Tарасов и др.//Изобретения. 1976. N 247.

- Гусев, Л.Н. Организация ступенчатого сжигания в пылеугольной топке котла, оборудованного пылесистемой с промбункером/Л.Н. Гусев, Е.К. Чавчанидзе//Тр. ЦКТИ. 1991. Вып. 266.

- Илясов, В.А. Опыт внедрения ступенчатого сжигания с системой нижнего дутья НПО ЦКТИ на пылеугольных котлах ОАО «Сибэнергомаш»/В.А. Илясов, В.Г. Петухов, А.И. Медведев, О.А. Бирюкова//Новые технологии сжигания твердого топлива: их текущее состояние и использование в будущем: Сб. докладов. М.: Изд-во ВТИ, 2001.

- Гильде, Е.Э. Повышение эффективности работы котлов в результате применения системы нижнего дутья конструкции НПО ЦКТИ/Е.Э. Гильде, Н.С. Клепиков, Л.Н. Гусев и др./Теплоэнергетика. 2003. № 2. С. 55-57.