Опыт применения технологического контроля полуфабрикатов из полимерных композиционных материалов

Автор: Вешкин Евгений Алексеевич, Постнов Вячеслав Иванович, Стрельников Сергей Васильевич, Абрамов Петр Александрович, Сатдинов Руслан Амиржанович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Статья в выпуске: 6-2 т.16, 2014 года.

Бесплатный доступ

Рассмотрены методы технологического контроля препрега углепластика на эпоксидном связующем с помощью приборов DSC 204F1, ИПФ-2003 и ИЛП-1. Исследовано влияние времени хранения препрега на его технологические свойства и упруго-прочностные свойства углепластика на его основе.

Препрег, методика, контроль, технологические свойства, углепластик, термоанализ

Короткий адрес: https://sciup.org/148203549

IDR: 148203549 | УДК: 678.8

Текст научной статьи Опыт применения технологического контроля полуфабрикатов из полимерных композиционных материалов

Стрельников Сергей Васильевич, начальник лаборатории №1

Абрамов Петр Александрович, ведущий инженер Сатдинов Руслан Амиржанович, инженер-технолог технологические свойства, углепластик, термокаждый вид препрега есть ограничение по условиям хранения (время хранения при определенной температуре), которые определяются на стадии создания ПКМ. Однако в большинстве случаев в производственных помещениях предприятий не контролируются температурные диапазоны хранения препрегов, особенно в летний период, не ведется учет времени нахождения препрега в производственных помещениях и контроль за изменением технологических свойств препрега по мере его хранения, что, в конечном счёте, может привести к получению некондиционных изделий из ПКМ.

Цель работы: исследование технологических свойств препрега при хранении с использованием оперативных методов контроля и влияние их изменения на физико-механические характеристики углепластика.

В качестве объекта исследований в настоящей работе использовался препрег углепластика на основе эпоксидного связующего и равнопрочной углеродной ткани. Исследования технологических свойств препрега проводились: на приборе DSC 204F1 (определение температуры начала активной реакции отверждения связующего и температуры максимума реакции отверждения связующего в препреге, а также количество выделенного тепла); на приборе ИПФ-2003 (определялось время гелеобразования препрега); на приборе ИЛП-1 (определение липкости препрега); на лабораторном прессе (исследование массовой доли текучей смолы в препреге); на испытательной машине Zwick/Roell Z050 (определение физико-механических свойств). Указанный препрег планируется использовать для создания конструкций из углепластика авиационного назначения. Характеристики препрега и углепластика на его основе приведены в табл. 1.

Таблица 1. Характеристики препрега и углепластика на его основе

|

Наименование показателя |

Значение |

|

массовая доля связующего, % |

36 ± 4 |

|

температура начала активной реакции отверждения (дифференциальный сканирующий калориметр (ДСК), скорость нагрева 10 С/мин), ° С |

165 ± 10 |

|

температура максимума реакции отверждения (ДСК, скорость нагрева 10 С/мин), ° С |

215 ± 10 |

|

Автоклавное формование |

|

|

толщина монослоя углепластика, мм |

0,19-0,24 |

|

плотность углепластика, кг/м3 |

1450-1600 |

|

прочность при растяжении в углепластике при температуре 20 ° С, МПа, не менее |

750 |

|

Прпдел прочности при сжатии при температуре 20 ° С, МПа, не менее |

600 |

Для проведения исследований была изготовлена партия препрега углепластика. По нормативным документам хранение препрега в морозильной камере рекомендовано в диапазоне температур от -19 до -17оС, в данном диапазоне температур гарантийный срок его хранения составляет 12 месяцев. Время же хранения препрега при температуре 20±2оС составляет 20 суток, при этом технологический пакет (заготовку детали) можно выкладывать в условиях производственного участка в течение 10 суток. В связи с этим были проведены исследования влияния времени хранения препрега в условиях серийного производства на изменение его технологических свойств. Для этого препрег хранили в помещении в летний период времени с ежедневной фиксацией температуры и влажности в период хранения. Колебание температуры в разное время суток составило от 22 до 30оС, влажности от 35 до 60%. Препрег хранили в состоянии поставки, т.е. свернутым в рулон в подвешенном состоянии. На 5-е, 10-е, 15-е и 20-е сутки отбирались пробы препрега и проводились исследования технологических свойств на указанных выше приборах и оборудовании по применяемым ФГУП «ВИАМ» методикам [6].

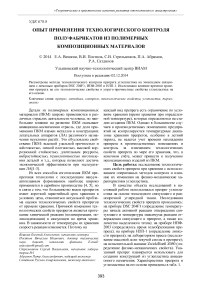

Методом дифференциальной сканирующей калориметрии были исследованы температура начала активной реакции отверждения связующего, температура максимума реакции отверждения связующего в препреге и количество выделенного тепла [7, 8]. Результаты исследований приведены в графическом виде на рис 1.

Рис. 1. Термоанализ препрега углепластика

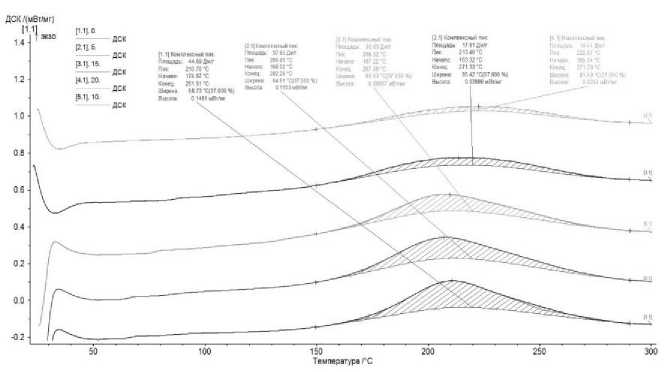

По полученным графическим зависимостям установлено, что температура начала активной реакции отверждения связующего в исследуемом препреге изменяется не значительно, и находится в диапазоне температур от 163 до 174оС. Температура максимума реакции отверждения связующего в препреге меняется от 206 до 222оС. Значения указанных параметров приемлемы для данного препрега, однако тепловой эффект при отверждении по мере хранения препрега снижается. Зависимость теплового эффекта от времени хранения представлена на рис 2. По представленной зависимости установлено, что при увеличении срока хранения препрега количество тепла выделенного при отверждении снижается с 44,69 до 10,44 Дж/г.

Время хранения препрега, сутки

Рис. 2. Зависимость теплового эффекта от времени хранения препрега углепластика

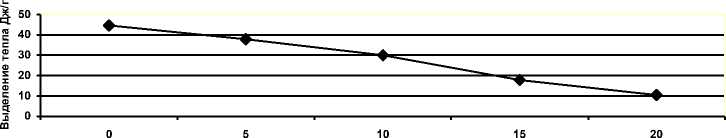

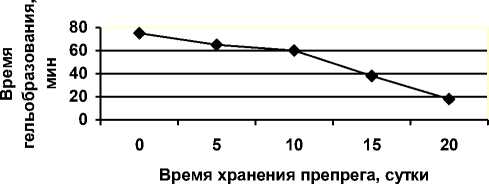

Одновременно на установке ИПФ-2003 определялось время гелеобразования связующего в препреге [9, 10]. Для измерения времени гелеобразования связующего в препреге использовался анализ кривых изменения амплитуды колебания ультразвукового сигнала и её первой производной, полученных при нагреве препрега до температуры 175оС, с последующей выдержкой в течение 40 мин. Контроль за состоянием препрега велся по изменению амплитуды колебания ультразвукового сигнала (АКУС) и первой производной сигнала, прошедшего через образец. Время на графике равное 60 мин. считается временем начала гелеобразования связующего в препреге, т.к. увеличение АКУС косвенно подтверждает повышение вязкости связующего, и через 115 мин. процесс гелеобразования завершается, т.к. АКУС выходит на асимптоту. Время гелеобразования в данном методе определяется по первой производной изменения АКУС, соответствующее максимуму по кривой (между временем начала и временем завершения гелеобразования), после которого считается, что скорость реакции полимеризации снижается. На рис. 3 представлены графические зависимости амплитуды ультразвука и её производной от температурного режима.

Рис. 3. Зависимость изменения амплитуды сигнала УЗ (1) и первой производная амплитуды сигнала УЗ (2) от температура при формовании углепластика (3)

Из рис. 3 установлено, что время гелеобразования связующего в исходном препрега составило 74 мин. По данной методике проведены исследования процесса гельобразвания связующего в исследуемых препрегах после различных сроков хранения. Результаты приведены на рис. 4. Установлено, что с увеличением срока хранения препрега время гелеобразования связующего в нем снижается.

Рис. 4. Зависимость времени гелеобразования связующего в препреге от времени хранения

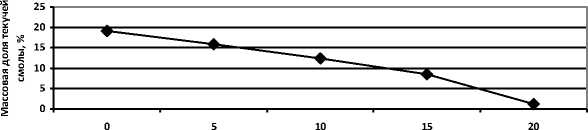

Исследование массовой доли текучей смолы в препреге (текучести) является оперативным методом исследования технологических свойств препрега. Данный метод заключается в отверждении нескольких слоёв препрега под давлением между нагретыми до заданной температуры плитами пресса. При этом слои препрега в исходном состоянии до отверждения взвешиваются для определения поверхностной плотности

(г/см2). После отверждения из середины пластины вырезается образец и также определяется поверхностная плотность. После расчетов определяется массовая доля текучей смолы в препреге. Результаты исследований препрега углепластика представлены на рис. 5. Снижение массовой доли текучей смолы в препреге от времени хранения косвенно подтверждает снижение его технологических свойств.

срок хранения, суток

Рис. 5. Изменение массовой доли текучей смолы в препреге при его хранении

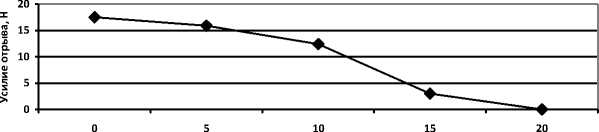

Исследование изменения липкости препрега проводилось на установке ИЛП-1 [11] в которой использован принцип нормального отрыва контактирующих поверхностей с определением величина усилия отрыва. Результаты исследований, представленные на рис. 6. Получен- ных результаты свидетельствуют о снижение липкости препрега, и особенно резко после 10 суток хранения препрега, что косвенно подтверждает снижение его технологичности при выкладке технологических пакетов препрега.

срок хранения, суток

Рис. 6. Изменения усилия отрыва исследуемого препрега от времени его хранения, снятые при температуре 30оС

Используемые в данной работе методы позволили проанализировать изменения технологических свойств препрега в процессе его хранения и установить, что технологичность препрега снижается и после определенного срока хранения может привести к снижению прочностных свойств углепластика. Для исследований зависимости технологических свойств препрега от срока хранения на механические свойства углепластика на его основе, были изготовлены заготовки плит углепластика из исходного препрега (извлеченного из морозильной камеры и прошедшего термостатирование в помещении в течение 12 часов) и после 4 и 9 суток его хранения. В условиях производства из исходного препрега изготовили 5 технологических пакетов – заготовок плит углепластика; из препрега после 4-х суток хранения изготовили, 4 технологических пакета; из препрега после 9-ти суток хранения изготовили, 3 технологических пакета.

Время хранения препрега до выкладки технологических пакетов и время хранения технологических пакетов до формования приведены в табл. 2. Условия хранения препрега и технологических пакетов такие же, что описанные для препрега, т.к. данные исследования проводились параллельно. Формование заготовок осуществлялось в автоклаве по одному технологическому режиму в соответствии с требованиями к материалу.

Таблица 2. Периоды хранения препрега до формования

|

Выкладка заготовок из препрега |

Длительность хранения технологических пакетов до формования, сутки |

||||

|

0 |

5 |

10 |

15 |

20 |

|

|

исходный |

формование 1 пакета |

формование 2 пакета |

формование 3 пакета |

формование 4 пакета |

формование 5 пакета |

|

после 4-х суток хранения |

формование 1 пакета |

формование 2 пакета |

Формование 3 пакета |

формование 4 пакета |

- |

|

после 9-ти суток хранения |

формование 1 пакета |

формование 2 пакета |

формование 3 пакета |

- |

- |

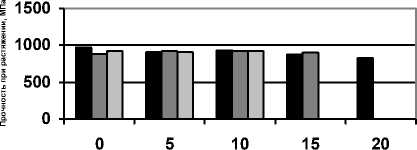

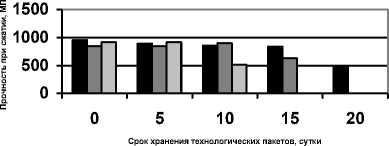

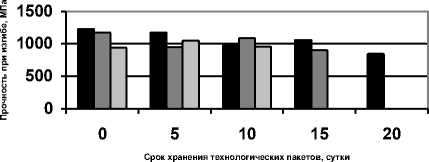

Из отформованных пластин углепластика были вырезаны стандартные образцы для проведения испытаний в соответствии с ГОСТ 2560180 – предел прочности при растяжении, ГОСТ 25602-80 – предел прочности при сжатии; ГОСТ 25604-82 - предел прочности при изгибе. Испытания проводились на испытательной машине Zwick/Roell Z050. Результаты испытаний представлены в виде диаграмм на рис 7, 8, 9.

■ Исходный □ после 4-х суток хранения опосле 9-ти суток хранения

Срок хранения технологических пакетов, сутки

Рис. 7. Предел прочности при растяжении углепластика от времени хранения препрега

■Исходный □после 4-х суток хранения □после 9-ти суток хранения

Рис. 8. Предел прочности при сжатии углепластика от времени хранения препрега

Анализ полученных результатов показал, что наблюдается тенденция увеличения монослоя в углепластике от времени хранения технологических пакетов. Если на исходном препреге в образце углепластика величина монослоя составляет 0,19 мм, то на образце после 10 суток хранения технологического пакета величина монослоя равна 0,20-0,21 мм, а в углепластике отформованном после 20 суток хранения технологического пакета его величина составляет 0,22 мм. Это объясняется снижением текучести связующего в препреге и увеличением его вязкости. Этот вывод можно сделать из графических зависимостей изменения массовой доли текучей смолы в препреге от времени хранения. Исследования других технологических свойств косвенно подтверждают, что увеличение вязкости связующего в препреге, связано с химическими процессами, протекающими во время хранения препрега.

■Исходный Опосле 4-х суток хранения апосле 9-ти суток хранения

Рис. 9. Предел прочности при изгибе углепластика от времени хранения препрега

Из рис 7, 8, 9 видно, что полученные образцы углепластика имеют высокие прочностные показатели. Предел прочности при растяжении и сжатии у образцов углепластика изготовленных из технологических пакетов, выложенных из препрега исходного, после 4-х и 9-ти суток хранения отличаются незначительно, однако предел прочности при изгибе образца изготовленного после 9 суток хранения препрега ниже остальных. Прочность образцов, отформованных из технологических пакетов после пяти суток хранения, выложенных из тех же препрегов, отличается незначительно. Отформованные после 10 суток хранения технологических пакетов образцы углепластика по прочности на растяжение, сжатие и изгиб практически не отличаются, кро- ме образца углепластика, изготовленного из технологического пакета, выложенного из препрега после 9 суток хранения, который имеет показатель по прочности на сжатие на 30% ниже, чем остальные. Прочность образцов, отформованных из технологических пакетов после 15 суток хранения, различна, при этом показатели прочности на сжатие и изгиб значительно ниже у образца, выложенного из препрега после 4-х суток хранения. Изготовленный из технологического пакета после 20 суток хранения образец углепластика имеет на 40% и 25% сниженные, по сравнению с предыдущими, прочностные показатели на сжатие и изгиб соответственно. Таким образом, наименьшие прочностные показатели имеют образцы углепластика, изготовленные из препрега, хранящегося в производственных условиях 20 суток. Анализ технологических свойств препрега показал, что после 20 суток хранения препрег имеет низкие показатели технологичности.

Выводы: все использованные в данной работе методики контроля позволяют оценить технологические свойства препрега при хранении и каждая из них может быть использована по отдельности, но для более достоверной оценки свойств лучше использовать как минимум две. Использование данных методов позволит

установить допустимые отклонения технологических свойств препрегов при хранении и тем самым снизить риск получения деталей с заниженными прочностными свойствами. Кроме этого опираясь на данные по состоянию препрега, можно корректировать процессы отверждения деталей из ПКМ.

Список литературы Опыт применения технологического контроля полуфабрикатов из полимерных композиционных материалов

- Каблов, Е.Н. Стратегические направления развития материалов и технологий их переработки на период до 2030 года//Авиационные материалы и технологии. 2012. №S. С. 7-17.

- Каблов, Е.Н. Перспективы использования углеродсодержащих наночастиц в связующих для полимерных композиционных материалов/Е.Н. Каблов, С.В. Кондрашов, Г.Ю. Юрков//Российские нанотехнологии. 2013. Т. 8. №3-4. С. 24-42.

- Гуняев, Г.М. Модифицирование конструкционных углепластиков углеродными наночастицами/Г.М. Гуняев, Е.Н. Каблов, В.М. Алексашин//Российский химический журнал. 2010. Т. LIV. №1. С. 5-11.

- Дементьева, Л.А. Клеевые препреги и слоистые материалы на их основе/Л.А. Дементьева, А.А. Сереженков, Н.Ф. Лукина, К.Е. Куцевич//Авиационные материалы и технологии. 2013. №2. С. 19-21.

- Душин, М.И. Выбор технологических параметров автоклавного формования деталей из полимерных композиционных материалов/М.И. Душин, А.В. Хрульков, Р.Р. Мухаметов//Авиационные материалы и технологии. 2011. №3. С. 20-26.

- Постнов, В.И. Неразрушающие методы контроля содержания связующих в препрегах и ПКМ (обзор)/В.И. Постнов, О.Л. Бурхан, А.Э. Рахматуллин, С.М. Качура//Труды ВИАМ. 2013. №12. ст.06 (viam-works.ru).

- Антюфеева, Н.В. Опыт применения калориметрического контроля реакционной способности препрега КМУ-11тр/Н.В. Антюфеева, О.А. Комарова, К.А. Павловский, В.М. Алексашин//Труды ВИАМ. 2014. №2. Ст. 06 (viam-works.ru).

- Малышева, Г.В. Оценка температур фазовых переходов полимерных связующих методом дифференциально-сканирующей калориметрии/Г.В. Малышева, Э.Ш. Ахметова, Ю.Ю. Шимина//Клеи. Герметики. Технологии. 2014. №6. С. 29-33.

- Вешкин, Е.А. Влияние технологии подготовки препрега на свойства ПКМ/Е.А. Вешкин, П.А. Абрамов, В.И. Постнов, С.В. Стрельников//Все материалы. Энциклопедический справочник. 2013. №9. С. 8-14.

- Постнов, В.И. Исследование ультразвуковым методом структурных изменений в ПКМ в процессе формования полимерных композиционных материалов/В.И. Постнов, К.Е. Никитин, О.Л. Бурхан и др.//Авиационные материалы и технологии. 2009. №3. С. 25-28.

- Никитин, К.Е. Лабораторная установка для исследования и отработки процессов формования ИПФ 2003 полимерных композиционных материалов ультразвуковым методом/К.Е. Никитин, О.Л. Бурхан, В.И. Постнов, В.И. Петухов//Заводская лаборатория. Диагностика материалов. 2008. №4. С. 38-41.