Опыт применения вакуум-инфузионных технологий в производстве конструкций из ПКМ

Автор: Вешкин Евгений Алексеевич, Постнов Вячеслав Иванович, Постнова Мария Вячеславовна, Баранников Александр Александрович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 4-3 т.20, 2018 года.

Бесплатный доступ

Внедрение новых технологий и связующих в производство высокотехнологичных конструкций из композиционных материалов для авиационной и машиностроительной областей.В статье рассмотрены инфузионные связующие разработанные в ФГУП «ВИАМ», а так же приведены примеры реальных изделий полученных на основе данных связующих.

Вакуумная инфузия, связующее, стеклопластик, углепластик, преформа

Короткий адрес: https://sciup.org/148314028

IDR: 148314028 | УДК: 678.8

Текст научной статьи Опыт применения вакуум-инфузионных технологий в производстве конструкций из ПКМ

Полимерные композиционные материалы (ПКМ) благодаря комплексу уникальных свойств нашли широкое применение не только в авиационной технике [1-6], но так же в судостроении, автомобилестроении и мостостроении. Существует множество методов переработки этих материалов в изделия различных размеров, конфигурации и назначения. Среди них особое внимание привлекает использование технологий изготовления деталей из ПКМ способом закрытого безавтоклавного формования полимерных композиционных материалов методами пропитки под вакуумом и давлением [7] и инфузии [8].Эти технологии позволяют значительно повысить производительность и мобильность серийных производств, сократить затраты на прессовое и автоклавное оборудование.

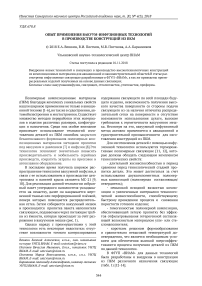

В последнее время получила широкое распространение технология вакуумной инфузии, в связи с ее использованием в производстве центроплана и панелей крыла самолета МС-21 [9, 10]. Для реализации данной технологии собранный пакет углеродного наполнителя укладывается на оснастку, далее он накрывается жертвенной тканью или перфорированной плёнкой, поверх которых помещается распределительная сетка. Затем собирается вакуумный мешок и производится пропитка пакета наполнителя связующим, подаваемым через питающие трубки из ёмкости, которая происходит за счёт разряжения в вакуумном мешке (рис. 1).

Однако наряду с преимуществами у этой технологии есть некоторые недостатки: отсутствие возможности точного контролирования

содержания связующего по всей площади будущего изделия, невозможность получения высокого качества поверхности со стороны подачи связующего из-за наличия отпечатка распределительной сетки на поверхности и отсутствие возможности использования цулаги, высокие требования к герметичности вакуумного мешка. Несмотря на это, вакуумный инфузионный метод активно применяется в авиационной и судостроительной промышленности для изготовления конструкций из ПКМ.

Для изготовления деталей с помощью инфузионной технологии используются термореактивные полимерные связующие [11, 12], которые должны обладать следующим комплексом технологических свойств:

-

- длительной жизнеспособностью в период хранения перед технологической стадией пропитки детали. Это может достигаться за счет использования двухкомпонентных полимерных композиций (полимерная составляющая/ отвердитель);

-

- невысокой исходной вязкостью композиции и увеличенным интервалом технологической жизнеспособности, способствующему быстрому проведению процесса и снижению пористости готового изделия;

-

- гомогенностью полимерной композиции, обеспечивающей легкую пропитку без эффектов отфильтровывания гетерогенной составляющей волокнистым материалом угле- или сте-клонаполнителя;

-

- коротким режимом формообразования и сравнительно невысокой температурой до-отверждения, что является необходимым условием для обеспечения высокой энергоэффективности процесса получения деталей из ПКМ по данной технологии.

В ФГУП «ВИАМ» для данных технологий были разработаны и внедрены в конструкции из ПКМ различного назначения связующие (табл. 1) [12-14].

Рис. 1. Схема сборки технологического пакета для вакуумной инфузии [9]

Таблица 1. Связующие применяемые для инфузионных технологий

|

Марка и тип связующего |

Температура стеклования, Tg, ° С |

Технология переработки в изделие |

Основные свойства |

Области применения |

|

ВСЭ-20 (эпоксидное) |

175 |

RFI |

е до 3%, О в =80 МПа, жизнеспособность 14 суток |

Крупногабаритные слабо и средненагруженные конструкции |

|

ВСЭ-21 (эпоксидное) |

150 |

Инфузия |

Вязкость менее 0,15Па-с, а в >70 МПа, жизнеспособность 1 год |

Крупногабаритные слабо и средненагруженные конструкции |

|

ВСЭ-17 (эпоксидное) |

210 |

RTM, VaRTM |

Вязкость менее 0,15Па-с, О в >70МПа, жизнеспособность 14 суток |

3D армированные детали сложной пространственной формы |

|

ВСЭ-30 (эпоксидное) |

110 |

Инфузия |

Вязкость менее 1Па-с, ои>120МПа, |

Биаксиальноплетеные пресс-формы |

|

ВСТ-1210 (цианоэфирное) |

250 |

RTM, VaRTM, инфузия |

Вязкость менее 0,2Па-с, а в >85МПа, жизнеспособность 30 суток |

3D армированные детали сложной пространственной формы |

|

ВСВ-41 (эпоксивинилэфирное) |

80 |

Инфузия |

Вязкость менее 0,3Па-с, О и =115МПа, Еи=3,2ГПа |

3D армированные детали сложной пространственной формы |

|

ВСВ-43 (эпоксивинилэфирное) |

102 |

Инфузия |

Вязкость менее 0,4Па-с, а и =120МПа, Е и =3,3ГПа |

3D армированные детали сложной пространственной формы |

Представленные в таблице 1 связующие достаточно широко использованы в разработке и изготовлении различных конструктивных элементов из ПКМ для авиационной техники.

Так на основе инфузионногосвязующего ВСТ-1210 и углеродной ткани Porcher арт. 3692 был разработан углепластик ВКУ-48 обладающий хорошими прочностными свойствами, не горючий, грибостойкий. Он может применяться в контакте с титановыми сплавами и нержавеющими сталями.

Способом вакуумной инфузии из связующего ВСТ-1210 и углеродной ткани Porcher арт. 3692 была изготовлена деталь крышки капота двигателя вертолёта КА-226Т с пористостью готового пластика ВКУ-48 менее 1,0% (рис. 2).

Методом инфузии - на основе углеродной ткани арт. 3673 ф. «Porcher» и связующего ВСЭ-21 с использованием стеклопластиковой оснастки изготовлена нижняя панель обтекателя реактивного учебно-тренировочного самолёта СР-10 с пористостью 0,4% (рис 3) [8].

В процессе отработки технологии вакуумной инфузии было установлено, что несмотря на кажущуюся простоту, этот метод имеет ряд особенностей требующих тщательного исполнения:

Перед пропиткой связующее должно быть отвакуумировано для удаления низкомолекулярных компонентов, во избежание их вскипания;

Необходимо наличие при формовании вспомогательных материалов (вакуумные пленки, вакуумные шланги, разделительные пленки, жертвенные ткани, дренажные ткани, герметизирующие жгуты, порты подачи связующего, распределительные среды и т.д.);

Необходимо обеспечить давление вакуума 0,95 кг/см2 и выше на протяжении всего процесса инфузии и отверждения (разгерметизация может привести к браку изделия);

Для исключения не пропитанных зон пакета наполнителя в процессе инфузии, необходимо обеспечение градиента давления в связующем на всем протяжении пути пропитки

Соблюдение данных условий позволяет создавать низкопористые и высоконаполнен-ные композиционные материалы конструкционного назначенияметодом вакуумной инфузии. Технология получения ПКМ методом вакуумной инфузии находит свою нишу как в авиастроении, так и активно начинает применяеться в судостроении и строительной отрасли.

Рис. 2. Крышка капота из углепластика ВКУ-48

Рис. 3. Общий вид обтекателя

Реализуя пилотный инновационный проект ФГУП ВИАМ при поддержке Минпромторга, разработал и построил автомобильный мост из углепластиковых арочных элементов и стеклопластикового настила изготовленных с помощью вакуумной инфузии [15].

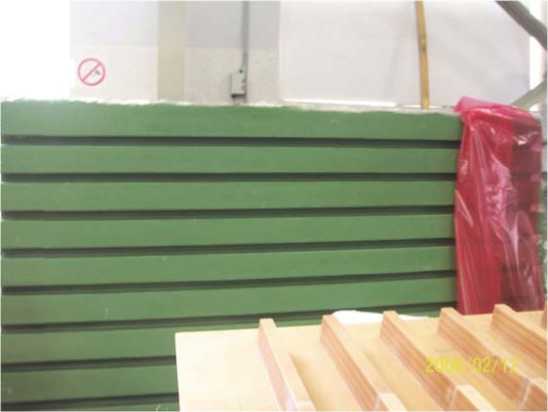

Для строительства данного моста былии-спользованы углепластиковые и стеклопластиковые конструкции с разработанным новым низковязкимэпоксивинилэфирным связующим холодного отверждения марки ВСВ-43 [16]. На его основе получены углепластик марки ВКУ-51 и стеклопластик ВПС-58 (рис. 4).

В связи с тем, что связующее ВСВ-43 обладает коротким времени гелеобразования, были разработаны новые схемы пропитки арочного элемента и профилированного настила. Новая схема пропитки арочного элемента предполагает, что по всей длине арочного элемента располагается спиральная трубка подачи связующего, которая на концах изделия оборачивается по её окружности. Таким образом, фронт распространения связующего в процессе пропитки распределяется не локально по отдельным областям, а охватывает всю длину арочного элемента и распределялся по длине окружно- сти изделия равномерно. При такой схеме пропитка всей детали происходит за 20-25 минут.

Для оптимизации технологии пропитки профилированного настила, была предложена схема, при которой вместо 1 точки подачи связующего на поверхности настила размещалось 5 точек. Для этого на сухой стеклянный наполнитель была уложена распределительная лента, на который дополнительно были установлены 4 канала подачи связующего, что позволило ускорить процесс инфузии и сократить время пропитки до 2 часов. Применяя дополнительное количество распределительных лент можно добиться ещё большего ускорения процесса инфузии и сокращения времени пропитки. Однако, для связующего ВСВ-43 такой скорости пропитки достаточно и необходимости в использовании дополнительного количества ленты нет.

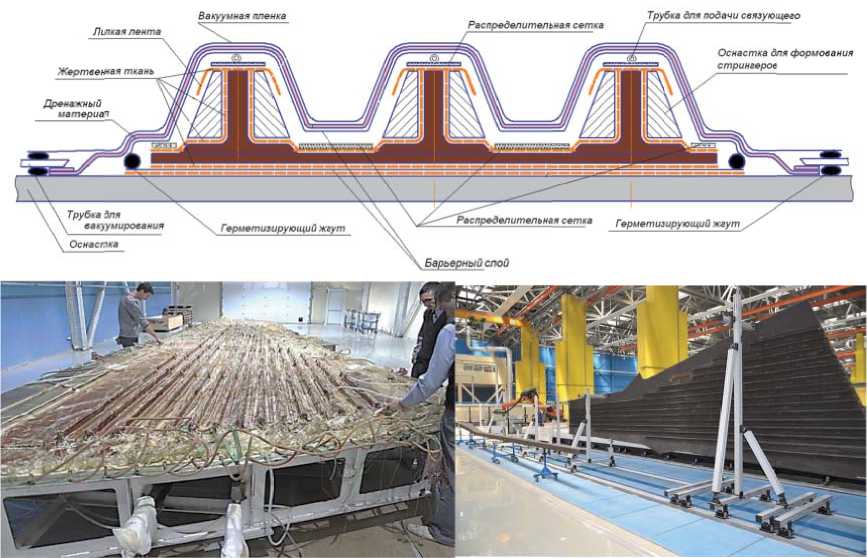

Для оптимизации технологии изготовления профилированного листа стеклопластикового настила была спроектирована сборно-разборная многоразовая технологическая оснастка (ТО) (рис. 5), с помощью которой возможно изготовление 2 листов профилированного настила за рабочую смену.

Рис. 4. Готовые арочные элементы из углепластика ВКУ-51 и профилированный настил из стеклопластика ВПС-58

Рис. 5. Многоразовая оснастка

Пропитка осуществлялась при комнатной температуре через центральный литник, затем по мере пропитывания пакета поочередно подключались другие литники. Технологический процесс пропитки изображен на рис. 6.

После пропитки, заготовка вместе с оснасткой помещается в печь и отверждается по заданному режиму. Готовый профилированный настил представлен на рис. 7.

Для исследования влияния эксплуатационных факторов на свойства углепластика и стеклопластика были изготовлены образцы из панелей, изготовленных по серийной технологии. Образцы углепластика были выставлены на экспозицию при Т=600С и φ=85% в течение 30 суток, проведены испытания на растяжение при комнатной (200С) температуре. Данный вид испытаний был выбран в связи с тем, что влияниям эксплуатационных факторов в большей степени подвержена полимерная матрица, поэтому при подготовке, образцы вырезались поперек волокон. Испытания показали, что образцы углепластика имеют одинаковые показатели до и после экспозиции и равны σв = 270 МПа, Е=70 ГПа. Данные условия являются наиболее сложными для углепластиков, и тот факт, что влияния на полимерную матрицу эксплуатационные факторы не оказывают, является свидетельством того, что углепластик марки ВКУ-51 пригоден для использования в различных климатических зонах.

На основе инфузионного связующего холодного отверждения ВСВ-41 был разработан стеклопластик марки ВПС-60Р, который обладает повышенной влаго- и химстойкостью и может быть использован для изготовления конструкций работающих в условиях повышенной влажности и в агрессивных средах. Из данного материала методом вакуумной инфузии был изготовлен композитный шпунт круглого сечения и корытного типа (шпунт Ларсена) (рис. 8).

Области применения:

-

- машиностроение, при изготовлении элементов оборудования нефтехимической и химической промышленности (в том числе для защитной футеровки), баков и насосов для перекачки кислот, вентиляционного оборудования и т.д.

Рис. 6. Пропитка пакета-заготовки

Рис. 7. Готовый профилированный настил

Рис. 8. Композитные шпунты (круглого сечения на основе плетеного рукава (диаметром до 300 мм), и корытного типа (шпунт Ларсена) на основе равнопрочной стеклоткани)

старый мост но в ый мост

Рис. 9.

-

- строительство, для изготовления элементов шпунтовых ограждений, элементов водоотбойных систем, мостостроении, лотков водослива и др.

Использование композитных шпунтов позволило:

-

- снизить затраты на транспортировку конструктивных элементов шпунтовых ограждений (шпунтовой элемент может изготавливаться в непосредственной близости от строительной площадки),

-

- сократить сроки возведения шпунтовые ограждения и количество применяемой тяжёлой строительной техники (шпунтовой элемент имеет низкий вес),

-

- увеличить срок эксплуатации.

Таким образом, разработка новых связующих для угле- и стеклопластиков и реализация в них инфузионных технологий позволило ФГУП «ВИАМ» в короткие сроки освоить серийные технологии получения арочных элементов и настилов из ПКМ, а так же использовать их при строительстве моста в п. Языково Ульяновской области (рис. 9).

Надежность вновь построенного моста подтверждается длительным сроком эксплуатации в условиях интенсивного автомобильного воздействия при различных погодных условиях.

Результаты апробации показали, что разработанные технологии позволяют получать методом инфузии детали различных по геометрии и размерам параметрами для слабо- и среднена-груженных элементов конструкций из ПКМ, как для применения в авиации, так и в машиностроительных отраслях.

Список литературы Опыт применения вакуум-инфузионных технологий в производстве конструкций из ПКМ

- Каблов Е.Н. Инновационные разработки ФГУП «ВИАМ» ГНЦ РФ по реализации «Стратегических направлений развития материалов и технологий их переработки на период до 2030 года» // Авиационные материалы и технологии, 2015. №1. С. 3-33. DOI: 10.18577/2071-9140-2015-0-1-3-33

- Каблов Е.Н. Материалы нового поколения // Защита и безопасность. 2014. №4. С.28-29.

- Каблов Е.Н. Из чего сделать будущее? Материалы нового поколения, технологии их создания и переработки - основа инноваций // Крылья Родины. 2016. №5. С.8-18.

- Постнова М.В., Постнов В.И. Опыт развития безавтоклавных методов формования ПКМ // Труды ВИАМ: электрон. науч.-технич. журн., 2014. № 4. Ст. 6.

- Хрульков А.В.,Григорьев М.М.,Язвенко Л.Н. Перспективы внедрения безавтоклавных технологий для изготовления конструкционных материалов (обзор) // Труды ВИАМ. №2(38). 2016. С.45-52.